(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ НЕПРЕРЫВНО ФОРМУЕМЫХ ТРУБ

корпус выполнен подвижным в направлении подачи трубы, а оправка снабжена стержнем, конец которого расположен перед сварочной головкой и жестко связан посредством пилона и кронштейна с корпусом,

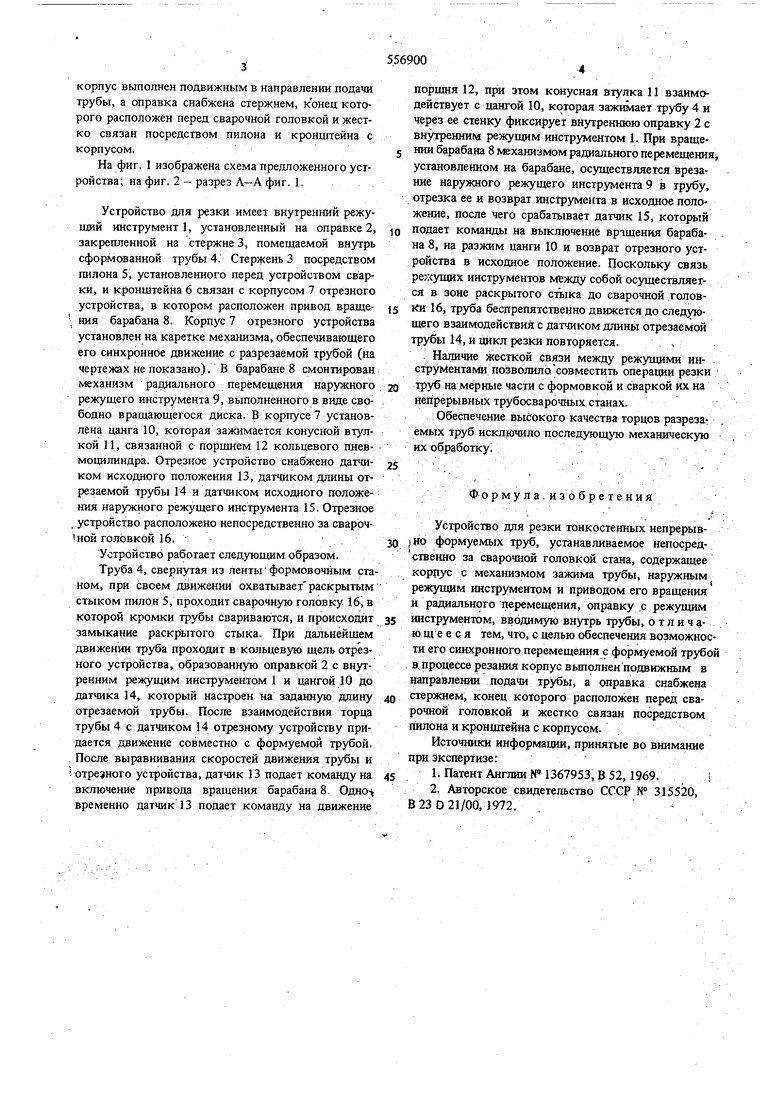

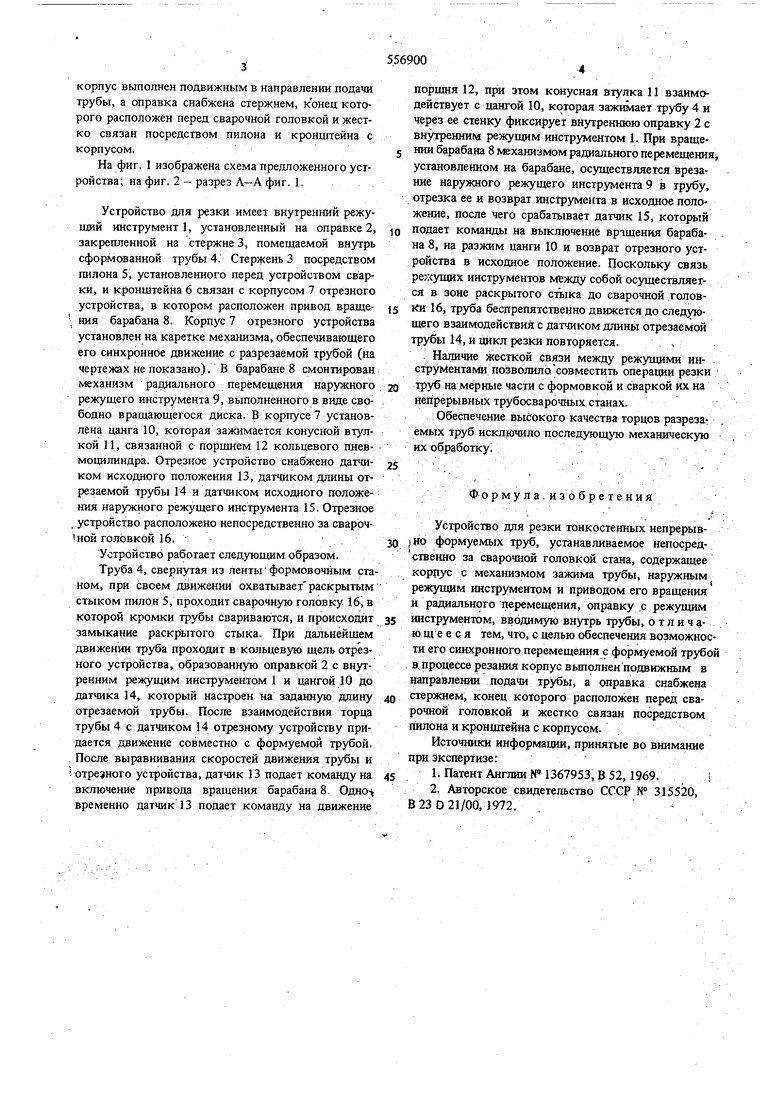

На фиг. 1 изображена схема предложенного устройства; на фиг. 2 - разрез Л-А фиг. 1.

Устройство для резки имеет внутренний режущий инструмент, установленный на оправке 2, закрепленной на стержне 3, помещаемой внутрь сформованной трубы 4. Стержень 3 посредством пилона 5, установленного перед устройством сварки, и кронштейна 6 связан с корпусом 7 отрезного устройства, в котором расположен привод враще НИН барабана 8. Корпус 7 отрезного устройства установлен на каретке механизма, обеспечивающего его синхронное движение с разрезаемой трубой (на чертежах не показано). В барабане 8 смонтирован механизм радиального перемещения наружного режущего инструмента 9, выполненного в виде свободно вращающегося диска. В корпусе 7 установлена цанга 10, которая зажимается Конусной втулкой 11, связанной с поршнем 12 кольцевого пневмоцилиндра. Отрезное устройство снабжено датчиком исходного положения 13, датчиком длины от|5езаемой трубы 14 и датчиком исходного положения наружного режущего инструмента 15. Отрезное устройство расположено непосредственно за свароч ной головкой 16..

Устройство работает следующим образом. Труба 4, свернутая из ленть формовочным станом, при своем движении охватываетраскрытым стыком пилон 5, проходит сварочную головку 16, в которой кромки трубы свариваются, и происходит замыкание раскрытого стыка. При дальнейшем движении труба проходит в кольцевую щель отрезного устройства, образованн)гю оправкой 2 с внутренним режущим инструментом 1 и цангой 10 до датчика 14, который настроен на заданную длину отрезаемой трубы. После взаимодействия торца трубы 4 с датчиком 14 отрезному устройству придается движение совместно с формуемой трубой. После выравнивания скоростей движения трубы и

. отрезного устройства, датчик 13 подает команду на включение привода вращения барабана 8. ОднО; временно датчик 13 подает команду на движение

поршня 12, при этом конусная втулка 11 взаимодействует с цангой 10, которая зажимает трубу 4 и через ее стенку фиксирует внутреннюю оправку 2 с внутренним режущим инструментом 1. При вращении барабана 8 механизмом радиального перемещения установленном на барабане, осуществляется врезанне наружного режущего инструмента 9 в трубу, отрезка ее и возврат инструмента в исходное положение, после чего срабатывает датчик 15, который подает команды на выключение вращения барабана 8, на разжим цанги 10 и возврат отрезного устройства в исходное положение. Поскольку связь инструментов между собой осуществляется в зоне раскрытого стъжа до сварочной головКи 16, труба беспрепятственно движется до следующего взаимодействия с датчиком длины отрезаемой трубы 14, и цикл резки повторяется..

Наличие жесткой связи между режущими инструментами позволило, совместить операции резки труб на мерные части с формовкой и сваркой их на непрерывных трубосварочных станах.

Обеспечение высокого качества торцов разрезаемых труб исключило последующую механическую их обработку

Фор му ла. и 3 о б р е те ния

Устройство для резки тонкостенных непрерывI но формуемь1Х труб, устанавливаемое непосредственно за сварочной головкой стана, содержащее коррус с механизмом зажима трубы, наружным режущим инструментом и приводом его вращения и радиального перемещения, оправку с режущим инструментом, вводимую внутрь трубы, о т л и ч аю щ е е с я тем, что, с целью обеспечения возможности его синхронного перемещения с формуемой трубой в процессе резания корпус вьшолнен подвижным в направлении подачи трубы, а оправка снабжена стержнем, конец которого расположен перед сварочной головкой и жестко связан посредством пилона и кронштейна с корпусом.

Источники информации, принятые во внимание при экспертизе:

1.Патент Англии N 1367953, В 52,1969.

2.Авторское свидетельство СССР N 315520, В 23 021/00,1972. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочный стан | 1983 |

|

SU1119751A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1989 |

|

RU2038927C1 |

| Устройство для резки труб | 1981 |

|

SU969466A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| ВСР.СОЮЗНАЯ1:ЛТ?г;ТНО-Т[ХНН''ГНАЙ&!';Р.ПИОТРИА | 1971 |

|

SU294674A1 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| Устройство для резки непрерывно движущихся длиномерных заготовок | 1969 |

|

SU363299A1 |

Авторы

Даты

1977-05-05—Публикация

1976-01-29—Подача