Изобретение относится к машиностроению.

По основному авт.св. № 436731 известно устройство, использующееся преимущественно на обдарочно-шлифовальных станках в механизмах прижима шлифовального круга к изделию, в которых предусмотрено зависание шлифовального круга в случае схода его с изделия.

Велишна схода )1шифовального круга с изделия определяется как сумма величины хода шлифовального круга по неровностям изделия и велищ1ны врезания круга в изделие. Величина схода в этом случае является ведичиной определенной, но достаточно большой, так что время подъема круга велико по сравнению со временем реверса стола. Это является недостатком известного устройства, так как приводит к поломкам шлифовального круга.

Цель изобретения - повышение безопасности и надежности работы на станке, уменьшение величины схода круга с изделия.

Достигается зто тем, что в предлагаемом устройстве емкость с разделительным подвижным звеном снабжена регулируемыми упорами и последовательно установленными демпфером и толкателем, осевой ход которого ограничен указанными

упорами. Такое выполнение, устр-ойства обйепечивает наI дежность и безопасность ёйП. работе

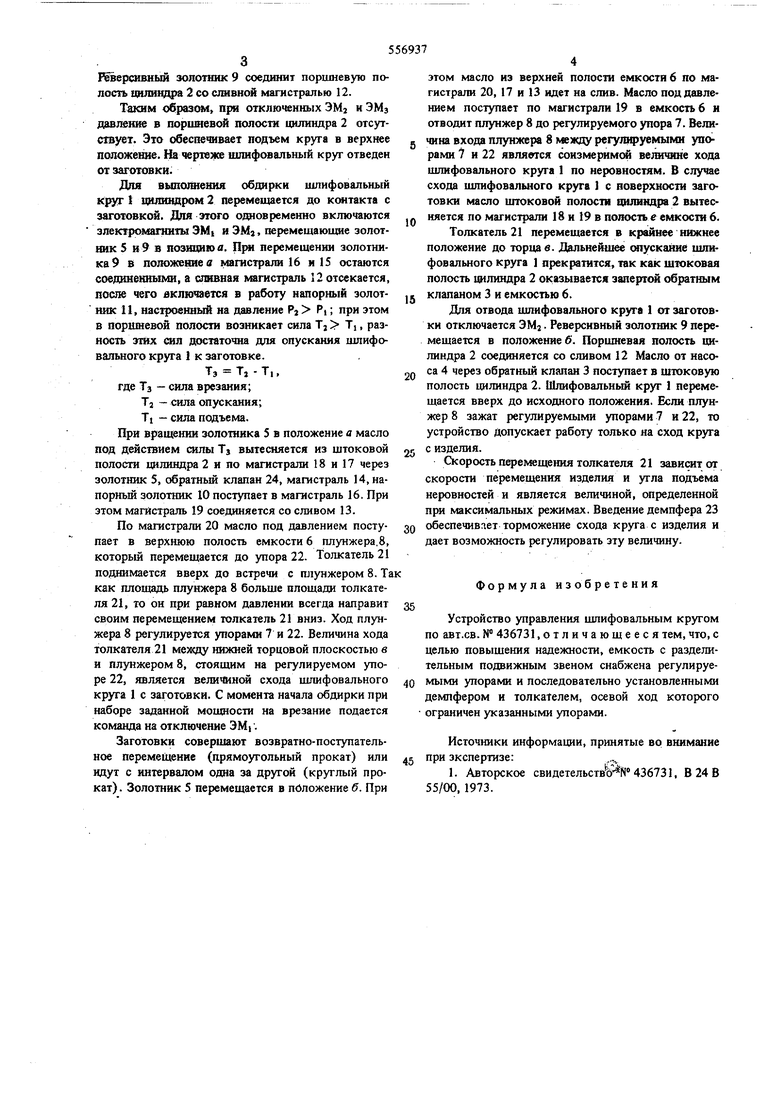

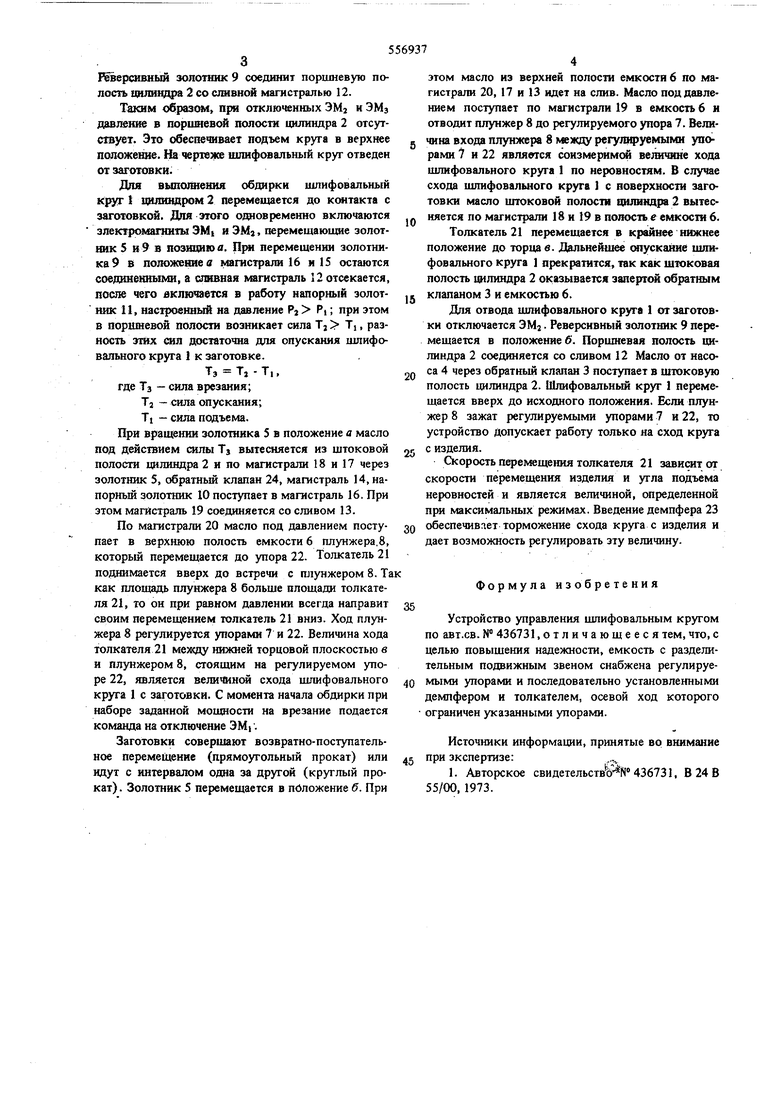

На;чертеже пр едставлена; схема устройетва управления шлифовальным кр.угом.

Устройство управления и контроля величины схода шлифовальным кругом 1 включает пздроцилиндр 2, штоковая полость которого через обратный клапан 3 соединена.,-сласосом.4г Параллельно обратному клапану Зчерез реверсивнцй золотник 5

включена емкость 6 с регулируемым упором 7. Емкость разделена плунжером-б. Поршневая полость цилиндра 2 соединена с реверсивным золотником 9, последовательно с которым включены золотники 10 и 11. Гидравлические связи осуществляются

через трубопроводы 12-20.

Разделительная емкость 6 снабжена толкателем 21 с регулируемыми упорами 7 и 22, на входе которого установлен демпфер 23.

Устройство работает следующим образом.

Масло, нагнетаемое насосом 4, по трубопроводам 14-18 через обратньш клапан 3 поступает в штоковую полость цилиндра 2, при этом давление Р| настраивается золоп&ком 10. Затем масло по трубопроводу 16 и 15 через реверсивный золотник 9 поступает в поршневую полость цилиндра 2. Р ерсивный золотник 9 соединит поршневую полость цшгавдра 2 со сливной магистралью 12. Таким образом, при отключенных ЭМ} и ЭМз давление в поришевой полости цилиндра 2 отсутствует. Это обеспечивает подъем круга в верхнее положение. На чертеже нишфсяальный круг отведен от заготовки. Для выпошения обдирки шлифовальный круг 1 цилиндром 2 перемеидается до контакта с заготовкой. Для этого одаовременно включаются злектррмагяиП) ЭМ| и ЭМ, перемещающие золотник 5 и 9 в позицию а. При перемещении золотника 9 в положение в магистрали 16 и 15 остаются соединенными, а сливная кгагистраль 12 отсекается, после чего включается в работу напорный золотник 11, настроенный на давление Pj PI ; при этом в поршневой полости возникает сила Tj Tj, разность зтйх сил достаточна для опускания шлифовального круга I к заготовке. Т, Т,-Т,. где Тз - сила врезания; Та - сила опускания; TI -силаподъема. При вращении золотника 5 в положение а масло под действием силы Tj вытесняется из штоковой полости цилиндра 2 и по магистрали 18 и 17 через золотник 5, обратньш клапан 24, магистраль 14, напорный золотник 10 поступает в магистраль 16. При этом магистраль 19 соединяется со сливом 13. По магистрали 20 масло под давлением поступает в верхнюю полость емкости 6 плунжера.8, который перемещается до упора 22. Толкатель 21 поднимается вверх до встречи с плунжером 8. Та как площадь плунжера 8 больше площади толкателя 21, то он при равном давлении всегда направит своим перемещением толкатель 21 вниз. Ход плунжера 8 регулируется упорами 7 и 22. Величина хода толкателя 21 между нижней торцовой плоскостью в и плунжером 8, стоящнм на регулируемом упоре 22, является схода шлифовального круга 1 с заготовки. С момента начала обдирки при наборе заданной моищости на врезание подается команда на отключение ЭМ|. Заготовки совершают возвратно-поступательное перемещение (прямоугольный прокат) или идут с интервалом одна за другой (круглый прокат) . Золотник 5 перемещается в положение б. При этом масло из верхней полости емкости 6 по магистрали 20, 17 и 13 идет на слив. Масло под давлением поступает по магистрали 19 в емкость б и отводит плунжер 8 до регулируемого упора 7. Величина входа плунжера 8 между регулируемыми упорами 7 и 22 является соизмеримой величине хода шлифовального круга 1 по неровностям. В случае схода шлифовального круга 1 с поверхности заготовки масло штоковой полости цилиндра 2 вытесняется по магистрали 18 и 19 в полость е емкости 6. Толкатель 21 перемешается в крайнее нижнее положение до торца в. Дальнейшее спускание шлифовального круга 1 прекратится, так как шгоковая полость Щ1линдра 2 оказывается запертой обратным клапаном 3 и емкостью 6. Для отвода шлифовального круга 1 от заготовки отключается ЭМг. Реверсивный золотник 9 перемещается в положение б . Поршневая полость цилиндра 2 соединяется со сливом 12 Масло от насоса 4 через обратный клапан 3 поступает в штоковую полость цилиндра 2. Шлифовальный круг 1 перемещается вверх до исходного положеиия. Если плунжер 8 зажат регулируемыми упорами 7 и 22, то устройство допускает работу только на сход круга с изделия. Скорость перелющения толкателя 21 зави91т от скорости перемещения изделия и угла подъема неровностей и является величиной, шределенной при максимальных режимах. Введение демпфера 23 обеспечивает торможение схода круга с изделия и дает возможность регулировать зту величину. Формула изобретения Устройство управления шлифовальным кругом по авт.св. № 436731, отличающееся тем, что, с целью повышения надежности, емкость с разделительным подвижным звеном снабжена регулируемыми упорами и последовательно установленными демпфером и толкателем, осевой ход которого ограничен указанными упорамн. Источники информации, принятые во внимание при зкспертизе: 1. Авторское свидетельств 6 № 436731, В 24 В 55/00, 1973.

/«/,

ИЗ

15

9 ЭмЗ

№

/г

4

te

4Lr

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упругого шлифования и устройство для его осуществления | 1977 |

|

SU707775A1 |

| Устройство для управления шлифовальным кругом | 1973 |

|

SU436731A1 |

| Клапан | 1980 |

|

SU953326A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1973 |

|

SU394234A1 |

| Привод гидравлического пресса | 1983 |

|

SU1147597A1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ГИДРОЦИЛИНДРА | 2011 |

|

RU2481181C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1987 |

|

RU1460871C |

| УСТРОЙСТВО для осцилляции КАРЕТКИ ШЛИФОВАЛЬНОГО КРУГА | 1969 |

|

SU246350A1 |

Авторы

Даты

1977-05-05—Публикация

1975-05-27—Подача