СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ

(54) МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU705578A1 |

| Коллектор электрической машины и способ его изготовления | 1981 |

|

SU1014077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Способ изготовления коллектора | 1980 |

|

SU1112460A1 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| Способ изготовления торцового коллектора электрической машины | 1981 |

|

SU955305A1 |

| Способ изготовления торцевого коллектрора электрической машины | 1977 |

|

SU661667A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

Изобретение относится к электротехнике и касается изготовления коллекторов электрически машин методом пластической деформации -- выдавливанием.

В машиностроении для изготовления коллекторов электрических машин на пластмассе применяется выдавливание пластин (ламелей).

Известные способы изготовления коллекторов вьщавливанием пакета пластин не позволяют получать пластины, которые могут закрепляться в пластмассе, не имея ласточных хвостов или скрученных выступов.

По известно лу способу режут заготовку, нагревают заготовку, выдавливают пакет пластин (ламелей) с образованием поверхностей - наружной цилиндрической и внутренней зубчатой, делают просечку дна пакета, торцование пакета, скручивание выступов или образование резанием ласточных хв(х;тов на пластишх пакета, опрессовыва ше пластмассой, развертывание посадочного отверстия, фрезерование 1плицев под концы обмотки якоря к продораживание пакета.

Недостатком известного способа изготовления коллекторов является высокая трудоемкость изготовления.

Высокая трудоемкость изготовления коллекторов объясняется наличием таких операций, как просечка дна пакета, скручивание выступов или образова1ше ласточных хвостов на ламелях резанием, последовательное продораживание ламелей.

Целью изобрете1шя является повышение производительности труда.

Эта цель достигается тем, что на полой заготовке вьщавлнвают клиновидные пазы с образова1шем перемычек на внутренней и торцовой поверхностях, затем удаляют перемычки с одной из поверхностей, опрессовывают пластмассой, после чего удаляют перемычки с другой поверхности.

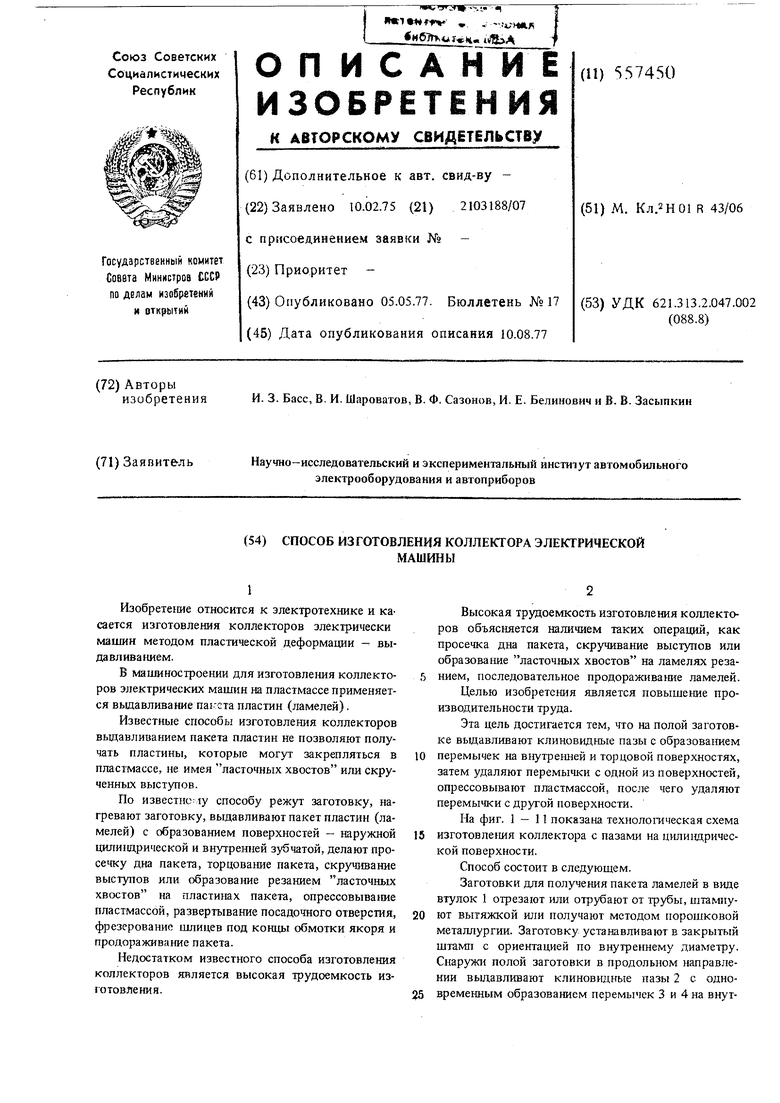

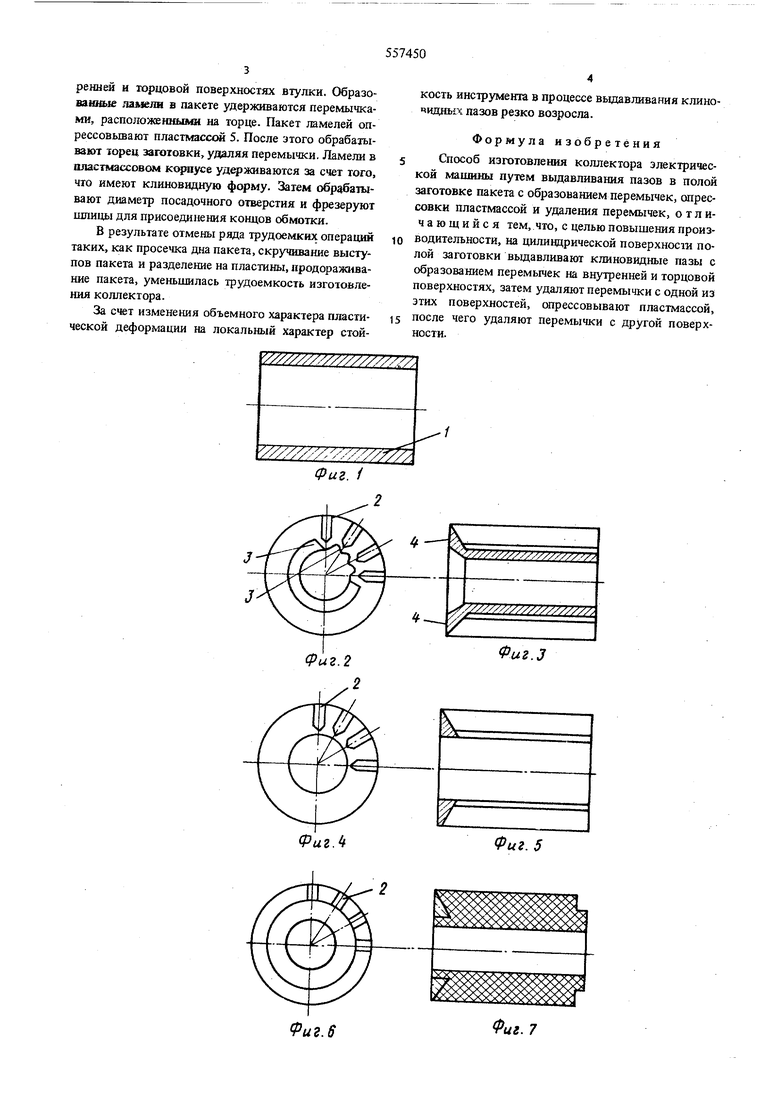

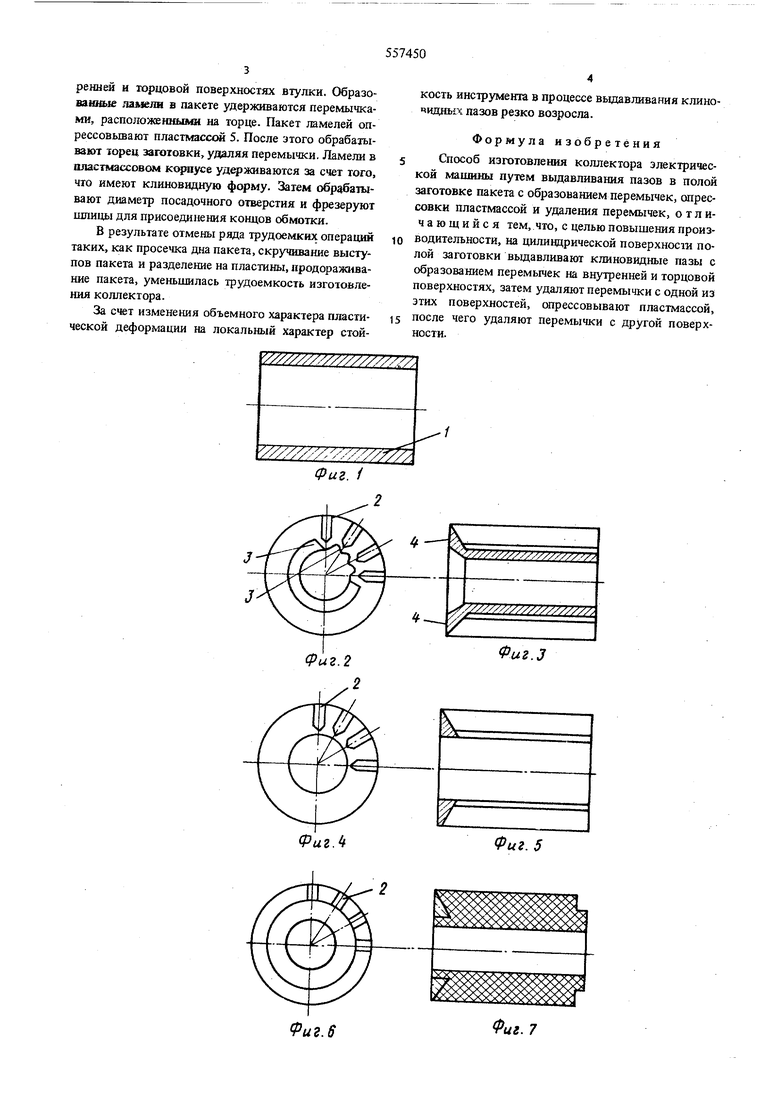

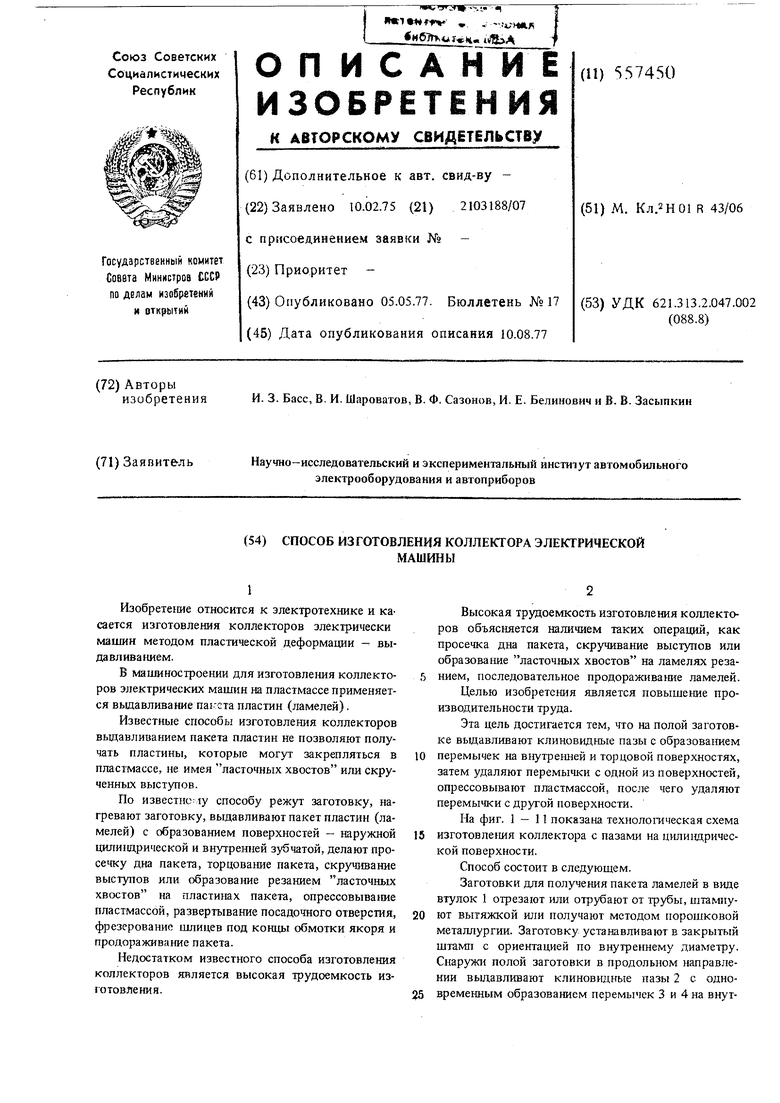

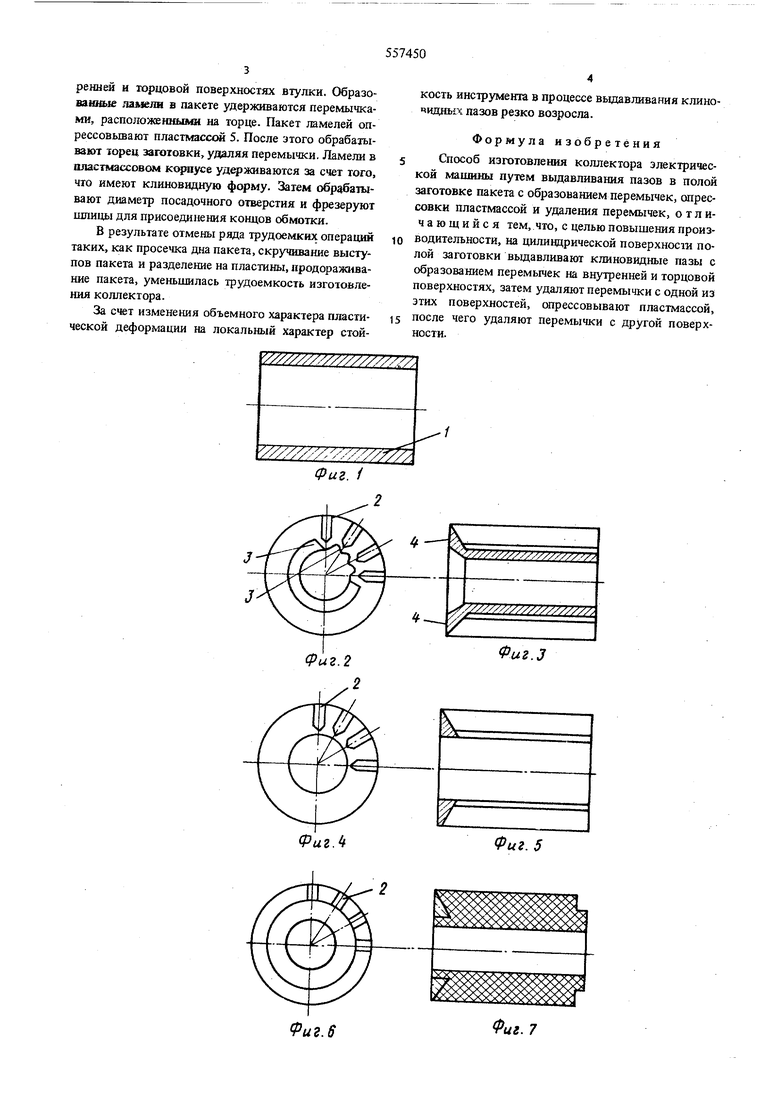

На фиг. 1 - 11 показана техпологаческая схема изготовлегшя коллектора с пазами на цилиндрической поверхности.

Способ состоит в следующем.

Заготовки для получения пакета ламелей в виде втулок 1 отрезают или отрубают от трубы, штампуют вытяжкой шш получают методом порошковой металлургии. Заготовку устанавливают в закрытый штамп с ориентацией по внутреннему диаметру. Снаружи попой заготовки в продольном направлении выдавливают клиновидные пазы 2 с одновременным образованием перемычек 3 и 4 на внутренией и торцовой поверхносгях втулки. Образовашб 1е ламели в пакете удерживаются перемычками, расположенными на торце. Пакет ламелей опрессовьшают пластмассой 5. После этого обрабатывают торец заготовки, удаляя перемычки. Ламели в пластмассовом караусе /доживаются за счет того, что имеют клиноввдную форму. Затем обрабатывают диаметр посадочного отверстия и фрезеруют шлицы для присоединения концов обмотки.

В результате отмены ряда трудоемких операций таких, как просечка дна пакета, скручивание выступов пакета и разделение на пластаны, нродоражнвание пакета, уменьашлась трудоемкость изготовления коллектора.

За счет изменения объемного характера пластической деформации на локальный характер стойy///////////7/77: /7Z/,

КОСТЬ инстрзмента в процессе выдавливания клиночидных пазов резко возросла.

Формула изобретения

Способ изготовления коллектора электрической машины путем выдавливания пазов в полой заготовке пакета с образованием перемычек, опрессовки пластмассой и удаления перемычек, отличающийся тем, что, с целью повышения производитеданости, на цилиндрической поверхносга полой заготовки выдавливают клиновидные пазы с образованием перемьиек на внутренней и торцовой поверхностях, затем удаляют перемычки с одной из этих поверхностей, опрессовывают пластмассой, после чего удаляют перемычки с другой поверхности.

ФигЛ

7/7/у/: /77//7//7//7/

Л/Г- ; .-TTJ-TФиг.З

Фиг. 5

Фиг. 6

Фиг. 7

Фиг. 11

Авторы

Даты

1977-05-05—Публикация

1975-02-10—Подача