объем компенсационной жидкости, зависящий от общего щага пружин.

Цель изобретения - повышение надежности и длительности работы стержня без переразрядки жидкостью.

Это достигается тем, что оправочный стержень трубопрокатного стана, имеющий штангу с каналами в стенке для подвода смазывающей жидкости, внутренняя полость которой разделена по длине на рабочую и компенсационную камеры, соединенные каналом, в котором установлен обратный клапан, размещенные в камерах цорщни, поворотную головку с передним концом под оправку и задним, связанным с порщнем рабочей камеры снабжен дополнительным порщнем, под который в щтанге выполнена дополнительная камера, соединенная с компенсационной через дополнительный канал и обратный клапан, а поршень рабочей камеры снабжен полым штоком, расположенным концентрично штанге, пропущенным через поршень компенсационной камеры и связанным резьбовым соединением с дополнительным поршнем.

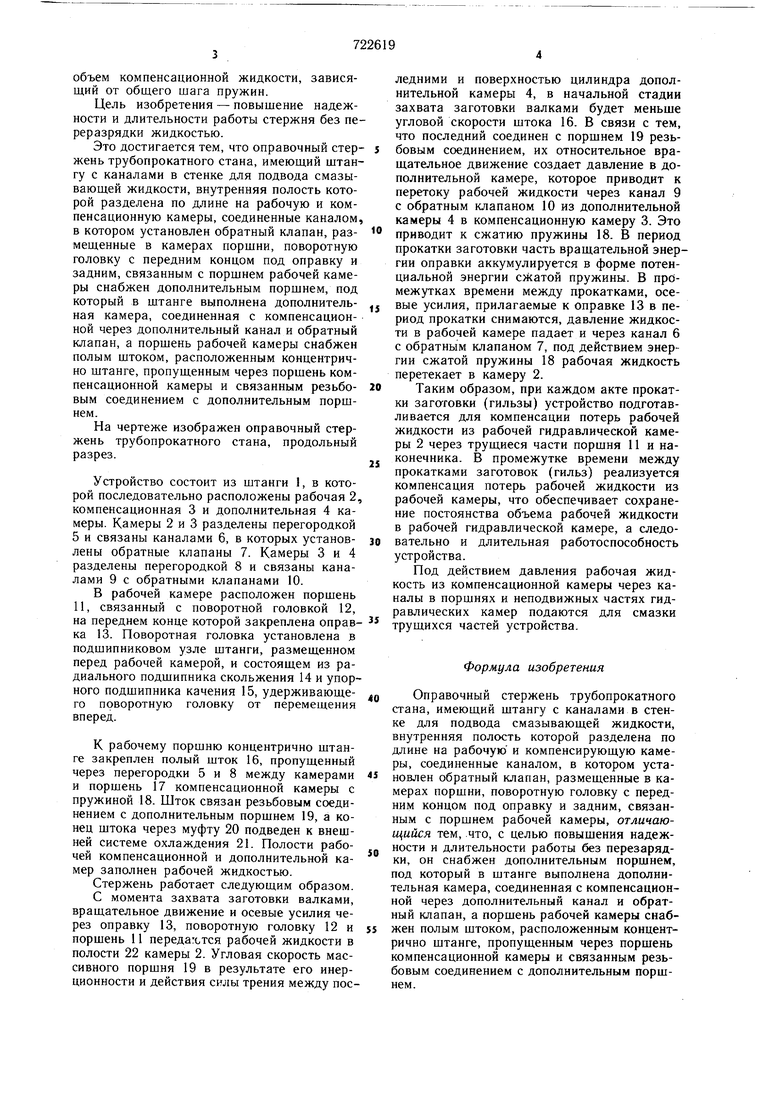

На чертеже изображен оправочный стержень трубопрокатного стана, продольный разрез.

Устройство состоит из штанги 1, в которой последовательно расположены рабочая 2, компенсационная 3 и дополнительная 4 камеры. Камеры 2 и 3 разделены перегородкой 5 и связаны каналами 6, в которых установлены обратные клапаны 7. Камеры 3 и 4 разделены перегородкой 8 и связаны каналами 9 с обратными клапанами 10.

В рабочей камере расположен поршень 11, связанный с поворотной головкой 12, на переднем конце которой закреплена оправка 13. Поворотная головка установлена в подшипниковом узле штанги, размешенном перед рабочей камерой, и состоящем из радиального подшипника скольжения 14 и упорного подшипника качения 15, удерживающего поворотную головку от перемещения вперед.

К рабочему поршню концентрично штанге закреплен полый шток 16, пропущенный через перегородки 5 и 8 между камерами и поршень 17 компенсационной камеры с пружиной 18. Шток связан резьбовым соединением с дополнительным поршнем 19, а конец штока через муфту 20 подведен к внешней системе охлаждения 21. Полости рабо U«

чей компенсационной и дополнительной камер заполнен рабочей жидкостью.

Стержень работает следующим образом.

С момента захвата заготовки валками, вращательное движение и осевые усилия через оправку 13, поворотную головку 12 и поршень 11 передается рабочей жидкости в полости 22 камеры 2. Угловая скорость массивного поршня 19 в результате его инерционности и действия силы трения между последними и поверхностью цилиндра дополнительной камеры 4, в начальной стадии захвата заготовки валками будет меньше угловой скорости штока 16. В связи с тем, что последний соединен с поршнем 19 резьбовым соединением, их относительное вращательное движение создает давление в дополнительной камере, которое приводит к перетоку рабочей жидкости через канал 9 с обратным клапаном 10 из дополнительной камеры 4 в компенсационную камеру 3. Это приводит к сжатию пружины 18. В период прокатки заготовки часть вращательной энергии оправки аккумулируется в форме потенциальной энергии сжатой пружины. В промежутках времени между црокатками, осевые усилия, прилагаемые к оправке 13 в период прокатки снимаются, давление жидкости в рабочей камере падает и через канал 6 с обратным клапаном 7, под действием энергии сжатой пружины 18 рабочая жидкость перетекает в камеру 2.

Таким образом, при каждом акте прокатки загаговки (гильзы) устройство подготавливается для компенсации потерь рабочей жидкости из рабочей гидравлической камеры 2 через трущиеся части поршня 11 и наконечника. В промежутке времени между прокатками заготовок (гильз) реализуется компенсация потерь рабочей жидкости из рабочей камеры, что обеспечивает сохранение постоянства объема рабочей жидкости в рабочей гидравлической камере, а следовательно и длительная работоспособность устройства.

Под действием давления рабочая жидкость из компенсационной камеры через каналы в порщнях и неподвижных частях гидравлических камер подаются для смазки трущихся частей устройства.

Формула изобретения

Оправочный стержень трубопрокатного стана, имеющий штангу с каналами в стенке для подвода смазывающей жидкости, внутренняя полость которой разделена по длине на рабочую и компенсирующую камеры, соединенные каналом, в котором установлен обратный клапан, размещенные в камерах поршни, поворотную головку с передним концом под оправку и задним, связанным с поршнем рабочей камеры, отличающийся тем, .что, с целью повышения надежности и длительности работы без перезарядки, он снабжен дополнительным поршнем, под который в штанге выполнена дополнительная камера, соединенная с компенсационной через дополнительный канал и обратный клапан, а поршень рабочей камеры снабжен полым штоком, расположенным концентрично штанге, пропущенным через поршень компенсационной камеры и связанным резьбовым соединением с дополнительным поршнем.

Источники информации, принятые во внимаине при экспертизе 1. Авторское свидетельство СССР № 325058, В 21 В 25/02, 1970.

2.Авторское свидетельство СССР № 437544, В 21 В 25/02, 1972.

3.Авторское свидетельство СССР по заявке № 2302037/02, кл. В 21 В 25/02, 04.11.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной оправочный стержень трубопрокатного стана | 1975 |

|

SU557833A1 |

| Оправочный стержень трубопрокатного стана | 1976 |

|

SU586938A1 |

| Составной оправочный стержень трубопрокатного стана | 1978 |

|

SU718190A1 |

| Оправочный стержень трубопрокатного стана | 1976 |

|

SU644567A1 |

| Устройство для удержания оправочного стержня | 1976 |

|

SU568470A1 |

| Оправочный стержень трубопрокатного стана | 1980 |

|

SU880527A1 |

| Гидротолкатель оправки трубопрокатного стана | 1986 |

|

SU1349814A1 |

| Устройство для удержания оправки стана непрерывной прокатки труб | 1983 |

|

SU1079324A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU622523A1 |

| ЗАДАЮЩЕЕ УСТРОЙСТВО ТРУБОПРОКАТНОГО СТАНА | 1992 |

|

RU2033869C1 |

Авторы

Даты

1980-03-25—Публикация

1976-01-14—Подача