Изобретение относится к области холодной обработки металлов давлением.

Известно устройство для подачи полосового материала в рабочую зону, содержащее корпус, где смонтированы при помощи осей две пары валков, верхний валок каждой из которых установлен с возможностью подъема, между которыми установле сы при помощи оси подъемный прижимной наЖУК, механизм рег лировки шага подачи и механизм стьпсопки полос.

Целью изобратепия является повышение надежности стьпсовки полос.

Это достигается тем, что устройство снабжено механизмом ориентации последующей полосы относительно предыдущей, а механизм стыковки полос вьшолнен в виде плиты, состоящей из звеньев, каждое из которых связано с осью одного из подъемных валков, и которые шарнирно соединены между собой осью, параллельной осям валков.

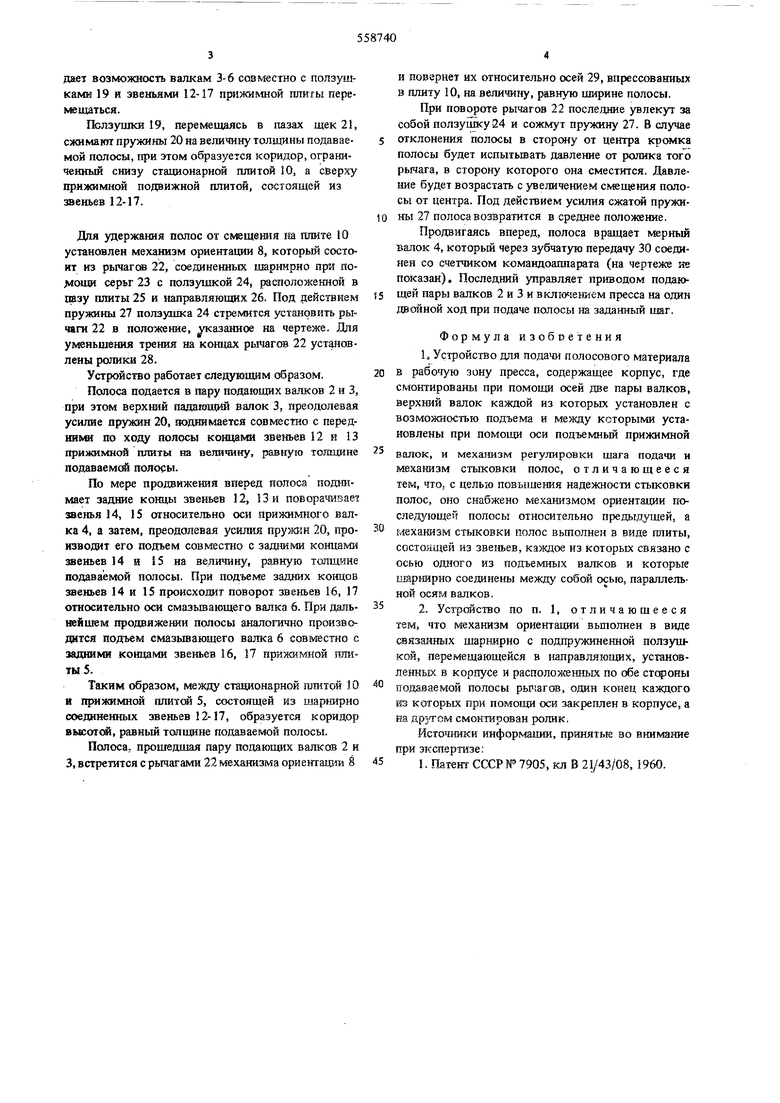

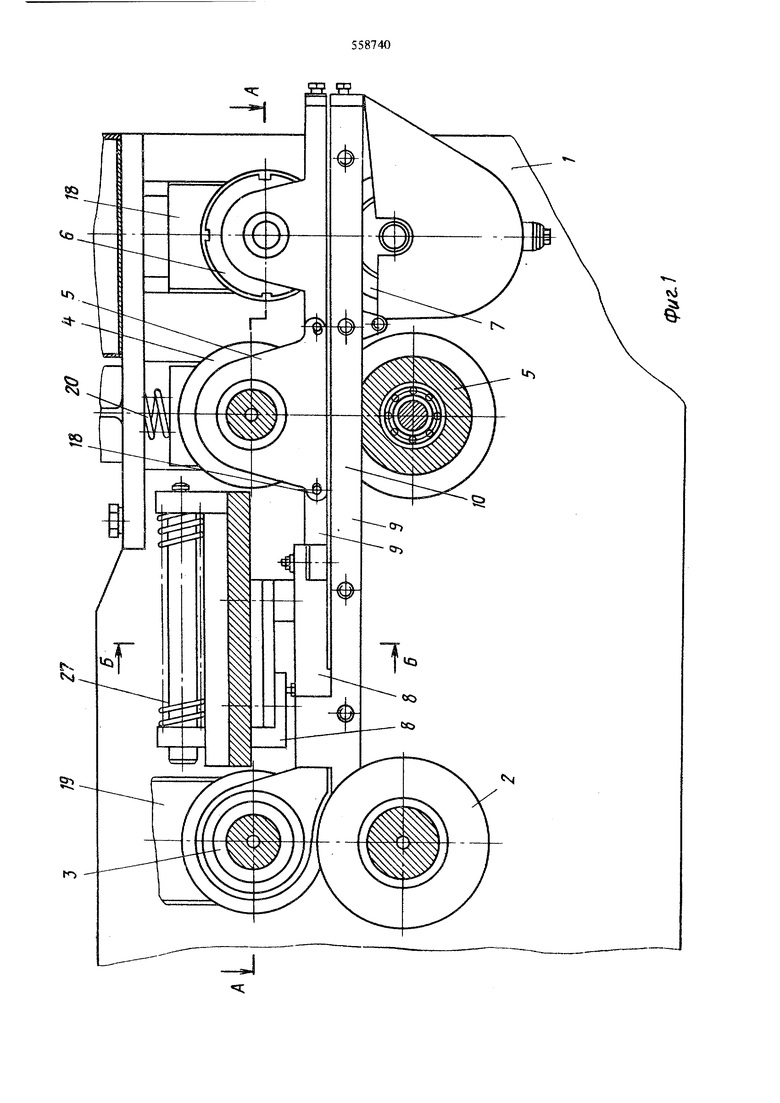

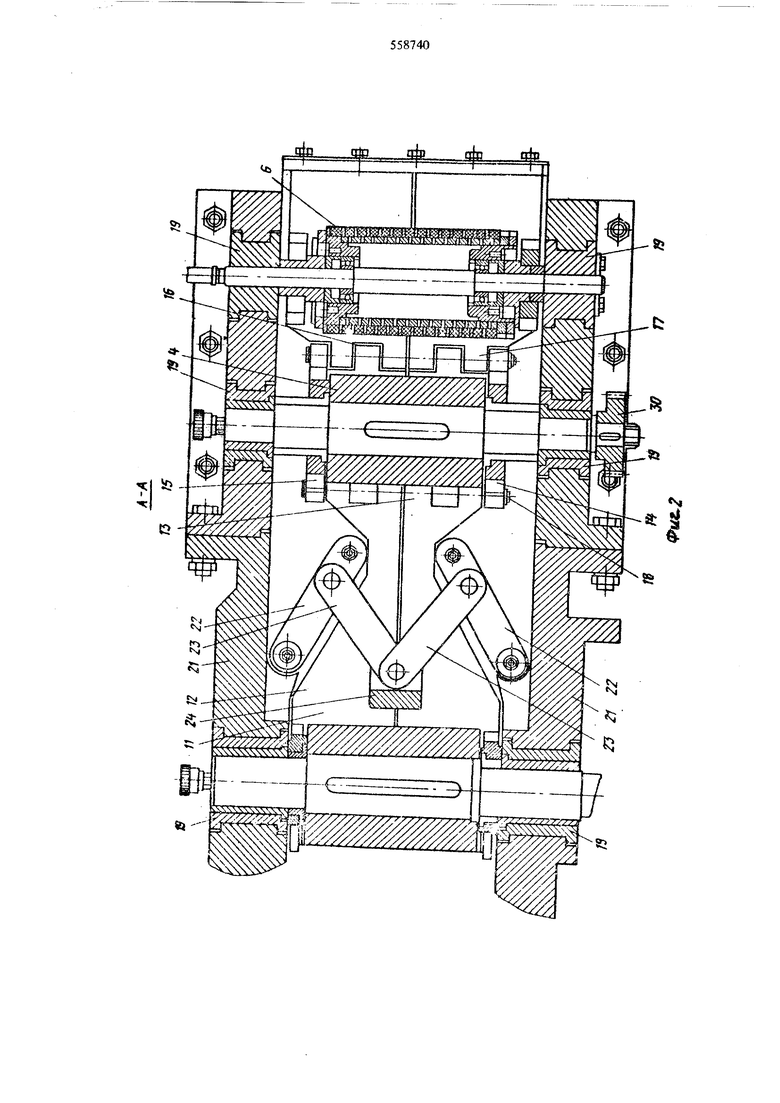

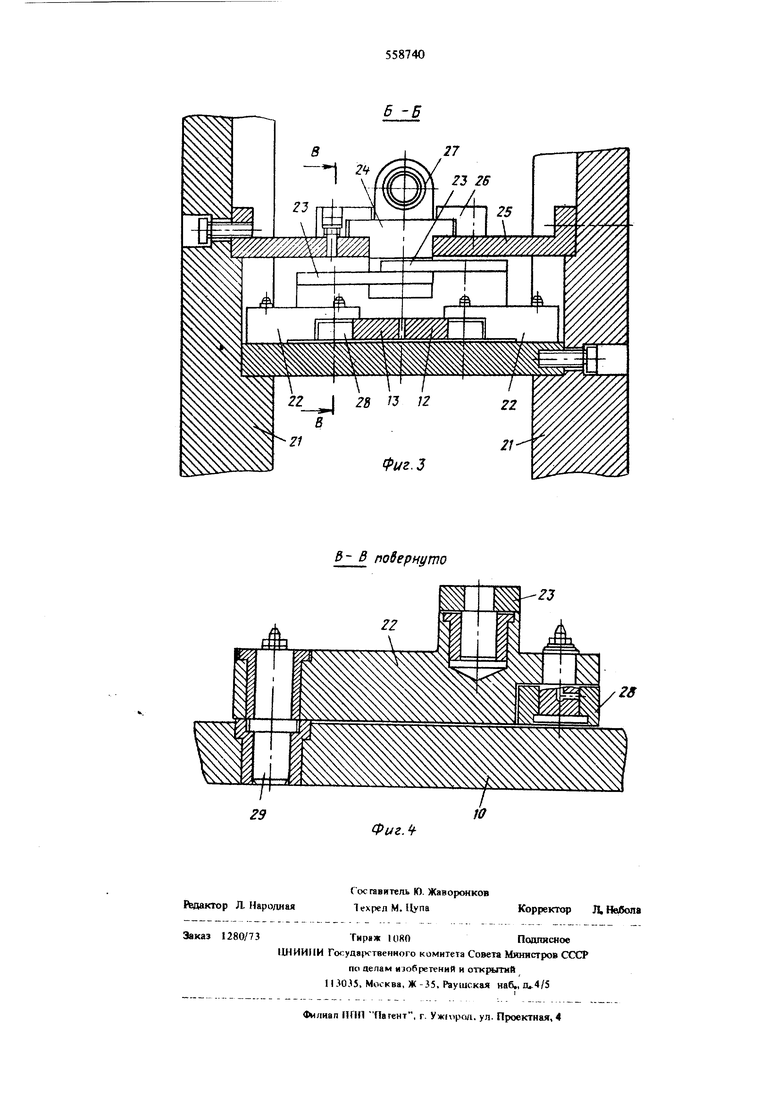

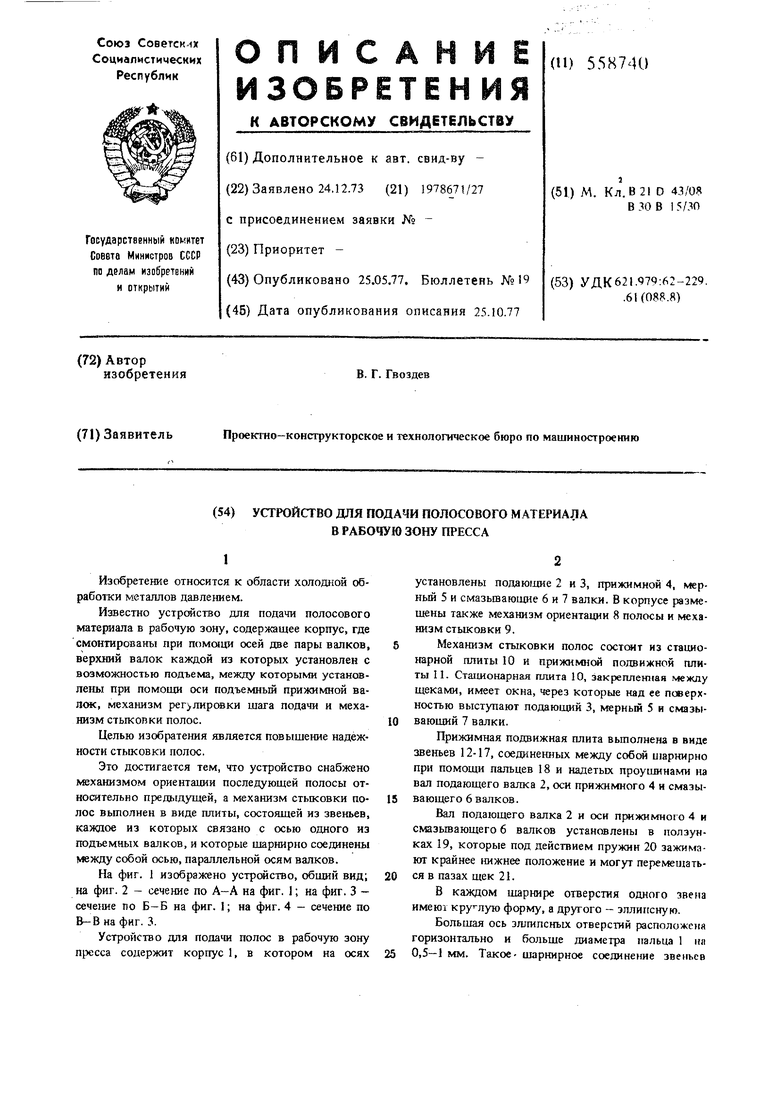

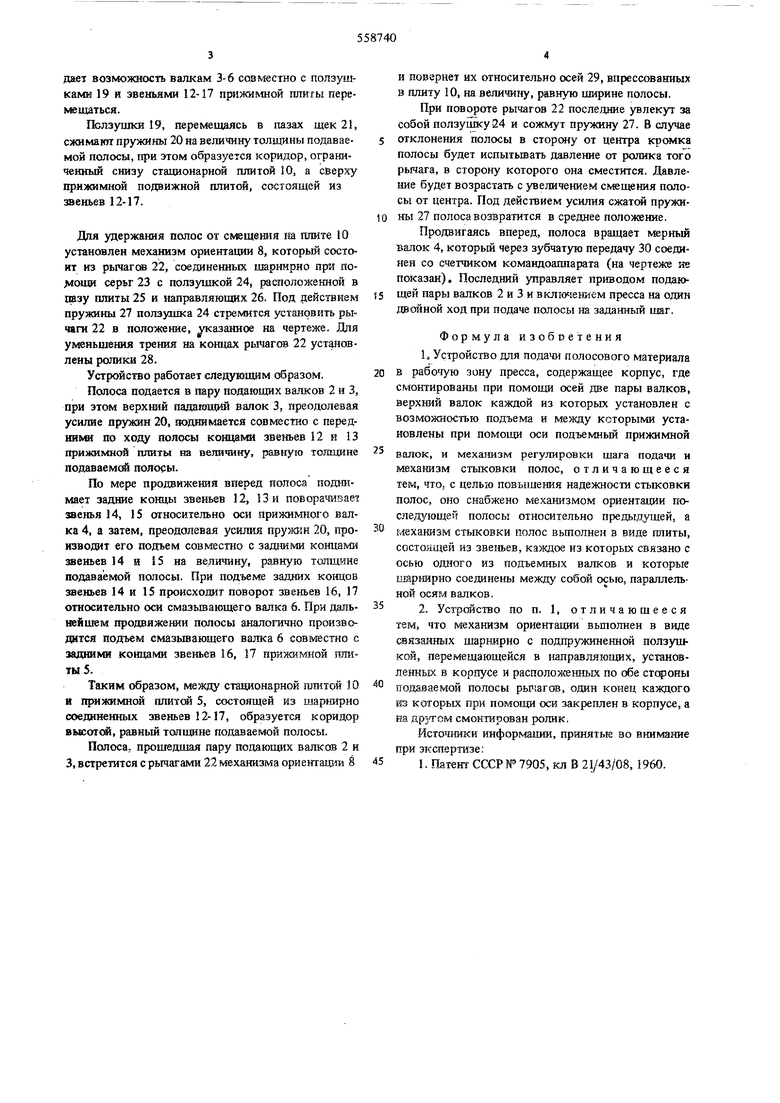

На фиг. 1 изображено устршство, общий вид; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 сечение по Б-Б на фиг. 1; на фиг. 4 - сечение по В-В на фиг. 3.

Устройство для подачи полос в рабочую зону пресса содержит корпус 1, в котором на осях

установлены подаюгдие 2 и 3, прижимной 4, мерный 5 и смазьшающие 6 и 7 валки. В корпусе размещены также механизм ориентации 8 полосы и механизм стыковки 9.

Механизм стыковки полос состоит из стационарной плиты 10 и прижимной подвижной плиты п. Сташюнарная плита 10, закреплетсая между щеками, имеет окна, через которые над ее поверхностью выступают по.июший 3, мерный 5 и смазывающий 7 валки.

Прижимная подвижная плита вьшолнена в виде звеньев 12-17, соединенных между собой ишрнирно при помощи пальцев 18 и надетых проушинами на вал подающего валка 2, оси прижимного 4 и с газывающего 6 валков.

Вал подающего валка 2 и оси прижимного 4 и смазьтающего 6 валков установлены в ползунках 19, которые под действием пружин 20 зажимают крайнее нижнее положение и могут перемещаться в пазах щек 21.

В каждом шарнире отверстия одного звена имею крулую форму, а другого - эллипсную.

Большая ось эшшпсных отверстий расположена горизонтально и больще диаметра пальца 1 ни 0,5-1 мм. Такое- шарнирное соединение звеньев

дает возможность валкам 3-6 совместно с ползушкамй 19 и звеньями 12-17 прижилшой штаты перемещаться.

Пслзушки 19, перемещаясь в пазах щек 21, сжимают пружины 20 на величину толщины подаваемой полосы, при этом образуется коридор, ограниченный снизу стационарной плитой 10, а сверху прияотмной подвижной плитой, состоящей из звеньев 12-17.

Для удержания полос от слещения на плите 10 установлен механизм ориентации 8, который состоит из рьиагсв 22, соединенных шарнирно при помощи серы 23 с ползущкой 24, расположенной в пазу плиты 25 и направляющих 26. Под действием пружины 27 ползушка 24 стремится установить рычаги 22 в положение, азанное на чертеже. Для улюньшения трения на концах рычагов 22 установлены ролики 28.

Устройство работает следующим образом.

Полоса подается в пару подающих валков 2 и 3, при этом верхний падающий валок 3, преодолевая усилие пружин 20,1юдннмается совместно с передними по ходу полосы концаш звеньев 12 и 13 прижимной плиты на величину, равную толщине подаваемой полосы.

По мере продвижения вперед полоса поднимает задние концы звеньев 12, 13 и поворачизае звенья 14, 15 относительно оси прижимного валка 4, а затем, преодолевая усилия пру)№н 20, проH3BOJCQ1T его подъем совместно с задними концами женьев 14 а 15 на величину, равную толщине подаваемой полосы. При подъеме задних кондов звеньев 14 и 15 происходит поворот звеньев 16, 17 относительно оси смазьшающего валка 6. При дальнейщем продвижении полосы аналогично производится подъем смазьшающего валка 6 совместно с задними концами звеньев 16, 17 прижимной плиты 5.

Таким образом, между стационарной шштой 10 и щжжимной шштш 5, состоящей из шарнирно соединенных звеньев 12-17, образуется коридор высотой, равный толщине подаваемой полосы.

Полоса, прошедшая пару подающих валков 2 н 3, встретится с рычагами 22 механизма ориентации 8

и повернет их относительно осей 29, впрессованных в плиту 10, на величи11у, равную щирине полосы.

При повороте рычагов 22 последние увлекут за собой ползушку24 и сожмут пружину 27. В случае

отклонения полосы в сторотту от центра крсмка полосы будет испытьшать давление от ролика тогЪ рычага, в сторону которого она сместится. Давление будет возрастать с увеличением смещения полосы от центра. Под действием усилия сжатой пружины 27 полоса возвратится в среднее положение.

Продвигаясь вперед, полоса вращает мерный свалок 4, которьш через зубчатую передачу 30 соединен со счетчиком командоаппарата (на чертеже не показан). Последний управляет приводом подающей пары валков 2 и 3 и вклдаюнием пресса на один двойной ход при подаче полосы на заданный и тяг.

Формула изобретения h Устройство для подачи полосового материала в рабочую зону пресса, содержащее корпус, где смонтированы при помощи осей две пары валков, верхний валок каждой из которых установлен с возможностью подъема н между которыми установлены при помощи оси подъемный прижимной

валок, и механизм регулировки щага подачи и механизм стьпсовки полос, отличающееся тем, что, с целью повьпцения надежности стьпсовки полос, оно снабжено механизмом ориентации последующей полосы относительно предыдущей, а механизм стьпсовки полос выполнен в виде плиты, состояидей из звеньев, каждое из которых связано с осью одного из подъемных валков и которые отрнирно соединены между собой осью, параллельной осям валков.

2. Устройство по п. 1, отличающееся

тем, что механизм ориентации вьшолнен в виде связанных щарнирно с подпружиненной ползушкой, перемещающейся в направляющих, установленных в корпусе и расположенных по обе стороны подаваемой полосы рычагов, один конец каждого КЗ которых при помощи оси закреплен в корпусе, а на дрзтом смонтирован ролик.

источники информации, принятые во внимание при экспертизе:

1. Патент СССР P 7905, кл В 21/43/08, I960.

Б -Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1982 |

|

SU1082528A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1987 |

|

SU1479182A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1130505A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU715182A1 |

| УСТРОЙСТВО для стыковки и РАСКРОЯ ОБРЕЗИНЕННОГО ПОЛОТНА | 1970 |

|

SU286208A1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

Авторы

Даты

1977-05-25—Публикация

1973-12-24—Подача