сируют с помощью вертикального штыря. После этого цилиндр 7 устанавливают на сердечник 2 с корытообразными канавками, при этом раструбная часть 9 входит в зацепление с резиновым кольцом 17. Затем с помощью болтов 13 собирают наружную форму.

После этого через трубопроводы 15 и 16 заполняют форму бетонной смесью. Зазор анкерного кольца 11 закрывают уплотниИзобретение относится к устройствам для изготовления гидропрессованных труб из бетонных смесей.

Пель 1 3обретения - снижение трудоемкости распалубки и повыщение надежности.

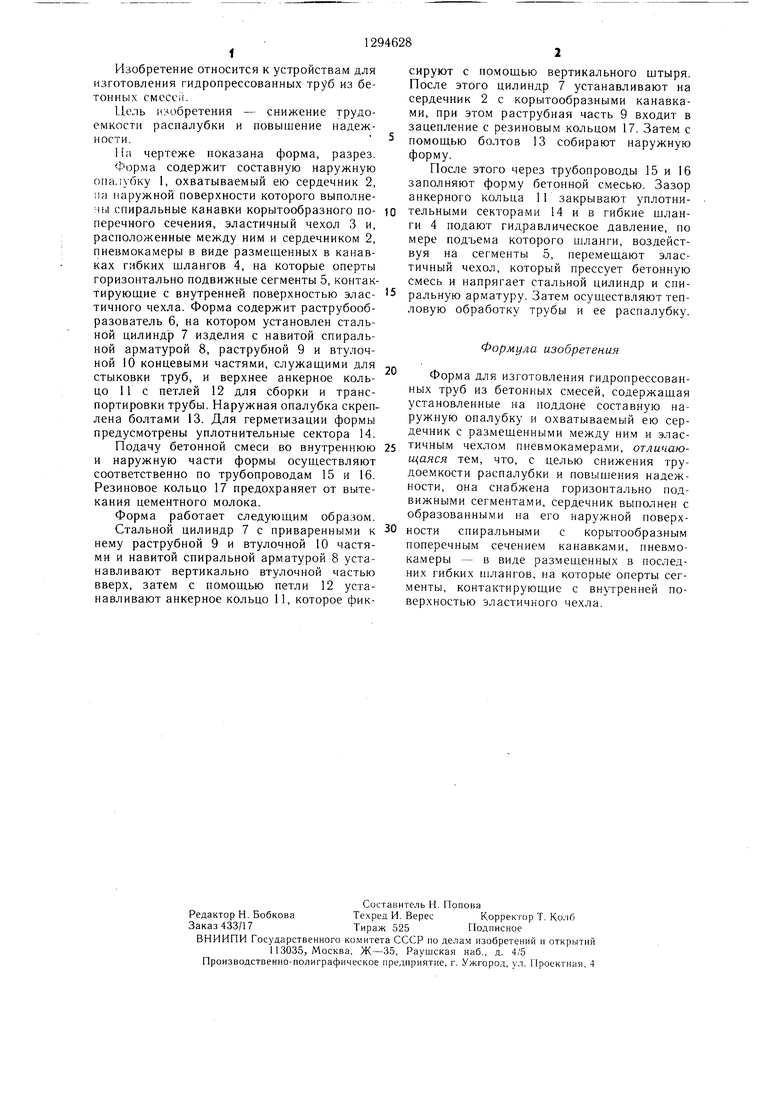

На чертеже показана форма, разрез. Форма содержит составную наружную опалубку 1, охватываемый ею сердечник 2, iia наружной поверхности которого выполнены спиральные канавки корытообразного по- ю тельными секторами 14 и в гибкие шлан- перечного сечения, эластичный чехол 3 и, ги 4 подают гидравлическое давление, по расположенные между ним и сердечником 2, мере подъема которого шланги, воздейст- пневмокамеры в виде размещенных в канав- вуя на сегменты 5, перемещают элас- ках гибких щлангов 4, на которые оперты тичный чехол, который прессует бетонную горизонтально подвижные сегменты 5, контак- смесь и напрягает стальной цилиндр и спи- тирующие с внутренней поверхностью элас- 5 ральную арматуру. Затем осуществляют теп- тичного чехла. Форма содержит раструбооб- ловую обработку трубы и ее распалубку, разователь 6, на котором установлен стальной цилиндр 7 изделия с навитой спиральной арматурой 8, раструбной 9 и втулочной 10 концевыми частями, служащими для „п стыковки труб, и верхнее анкерное кольцо 11 с петлей 12 для сборки и транспортировки трубы. Наружная опалубка скреплена болтами 13. Для герметизации формы предусмотрены уплотнительные сектора 14.

Подачу бетонной смеси во внутреннюю 25 тичным чехлом пневмокамерами, отличаю- и наружную части формы осуществляют щаяся тем, что, с целью снижения тру- соответственно по трубопроводам 15 и 16. доемкости распалубки и повыщения надеж- Резиновое кольцо 17 предохраняет от выте- ности, она снабжена горизонтально под- кания цементного молока.вижными сегментами, сердечник выполнен с

Форма работает следующим образом. образованными на его наружной поверх- Стальной цилиндр 7 с приваренными к 30 ности спиральными с корытообразным нему раструбной 9 и втулочной 10 частя- поперечным сечением канавками, пневмо- ми и навитой спиральной арматурой 8 уста- камеры - в виде размещенных в послед- навливают вертикально втулочной частью них гибких гилангов, на которые оперты сег- вверх, затем с помощью петли 12 уста- менты, контактирующие с внутренней по- навливают анкерное кольцо 11, которое фик- верхностью эластичного чехла.

Формула изобретения

Форма для изготовления гидропрессованных труб из бетонных смесей, содержащая установленные на поддоне составную наружную опалубку и охватываемый ею сердечник с размещенными между ним и элассируют с помощью вертикального штыря. После этого цилиндр 7 устанавливают на сердечник 2 с корытообразными канавками, при этом раструбная часть 9 входит в зацепление с резиновым кольцом 17. Затем с помощью болтов 13 собирают наружную форму.

После этого через трубопроводы 15 и 16 заполняют форму бетонной смесью. Зазор анкерного кольца 11 закрывают уплотнительными секторами 14 и в гибкие шлан- ги 4 подают гидравлическое давление, по мере подъема которого шланги, воздейст- вуя на сегменты 5, перемещают элас- тичный чехол, который прессует бетонную смесь и напрягает стальной цилиндр и спи- ральную арматуру. Затем осуществляют теп- ловую обработку трубы и ее распалубку,

тельными секторами 14 и в гибкие шлан- ги 4 подают гидравлическое давление, по мере подъема которого шланги, воздейст- вуя на сегменты 5, перемещают элас- тичный чехол, который прессует бетонную смесь и напрягает стальной цилиндр и спи- ральную арматуру. Затем осуществляют теп- ловую обработку трубы и ее распалубку,

Формула изобретения

Форма для изготовления гидропрессованных труб из бетонных смесей, содержащая установленные на поддоне составную наружную опалубку и охватываемый ею сердечник с размещенными между ним и элас

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1976 |

|

SU559602A1 |

| Способ изготовления гидропрессованных напорных труб | 1989 |

|

SU1675102A2 |

| Установка для приготовления асбестоцементной суспензии | 1974 |

|

SU559601A1 |

| Форма для изготовления гидропрессованных напорных труб из бетонных смесей | 1986 |

|

SU1329985A1 |

| Форма для изготовления гидропрессованных напорных труб из бетонных смесей | 1976 |

|

SU703333A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий | 1981 |

|

SU1014723A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1985 |

|

SU1346435A1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Железобетонная напорная труба большого диаметра и способ ее изготовления | 1983 |

|

SU1135957A1 |

Изобретение относится к устройствам для изготовления трубчатых изделий и позволяет снизить трудоемкость распалубки и повысить надежность форм для изготовления гидропрессованных труб из бетонных смесей. Устройства снабжены горизонтально подвижными сегментами 5. Сердечник 2 выполнен с образованными на его наружной поверхности спиральными с корытообразным поперечным сечением канавками, пневмокамеры выполнены в виде размещенных в последних гибких пкпангов 4, на которые оперты сегменты 5, контактируюпдие с внутренней поверхностью эластичного чехла 3. 1 ил. ( /4 (Л 1чЭ со 05 Ю 00

| Попов А | |||

| Н | |||

| Производство железобетонных напорных труб виброгидропрессова - нием | |||

| - Л.: Стройиздат, 1967, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Форма для изготовления гидропрессованных труб из бетонных смесей | 1978 |

|

SU727462A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-03-07—Публикация

1984-11-11—Подача