Изобретение относится к области текстильного машиностроения и может быть использовано, например, на агрегатах для производства стеклянных нитей.

Известен способ намотки стеклонити, заключающийся в том, что при образовании каждого слоя и прослойки паковки стеклонить раскладывают на вращающейся бобине путем осевого перемещения бобины и вращающегося пазового раскладчика 1.

Однако при таком способе намотки стеклонити ограничена длина раскладки ее, а поэтому любое увеличение длины раскладки ведет к увеличению габаритов стеклопрядильного агрегата. Кроме того, происходит разрущение элементарных волокон раскладчиком, так как ири движении его вдоль оси увеличивается натяукение пучка волокон на нитесборнике, а соответственно и трение.

С целью повыщения качества и производительности намотки по предлагаемому способу при намотке первого слоя сначала осуществляют осевое перемещение бобины на неполную длину раскладки, затем перемещают на оставщуюся часть длины раскладчик, а при образовании каждого последующего слоя пе-, ремещения раскладчика осуществляют в начале и в конце намотки слоя, при этом в моменты перемещения раскладчика производят реверс осевого перемещения бобины.

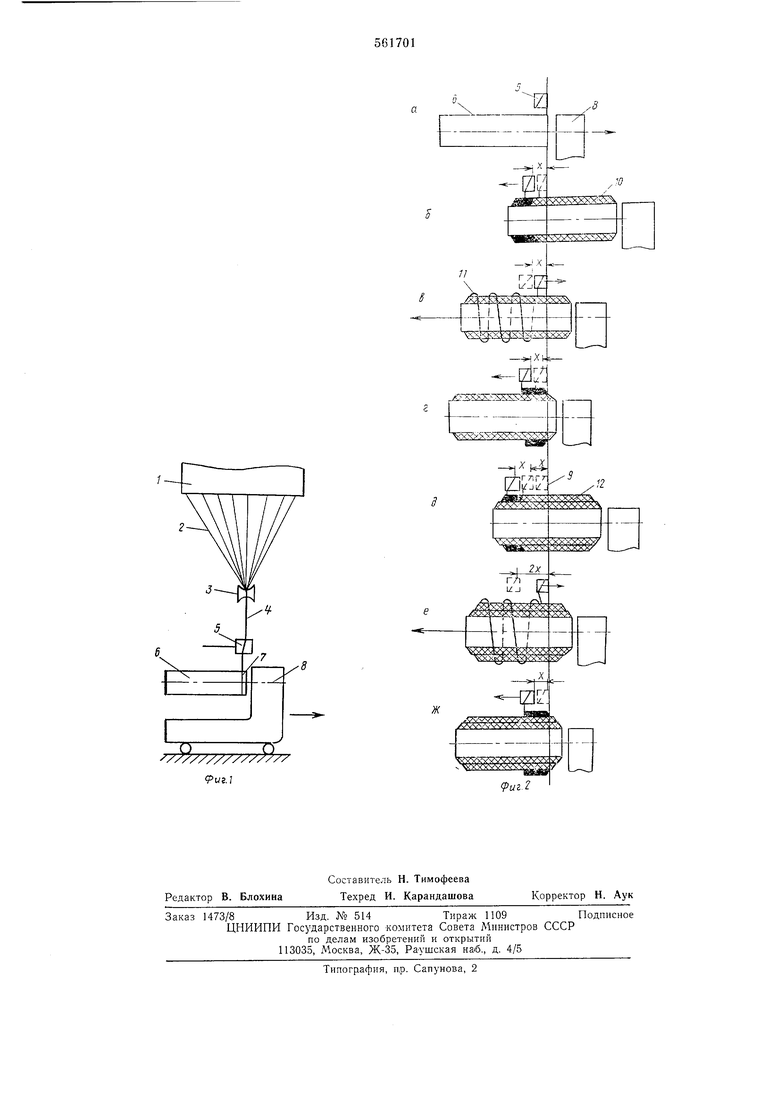

На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на диг. 2 - различные стадии образования намотки.

Из стеклоплавильного сосуда 1 (фиг. 1) вытягиваются элементарные волокна 2, которые в нитесборнике 3 собирают в прядь. Образующуюся стеклянную нить 4 проводят через вращающийся вокруг своей оси иазовый раскладчик 5 и наматывают на бобину 6, насаженную на бобинодержателе 7, который закреплен на столе 8. Последний имеет возможность возвратно-поступательного перемещения в осевом направленип бобины.

Процесс наработки наковки происходит следующим образом.

Пачало движения стола 8 вправо является началом цикла наработки первого слоя наковки (фиг. 2, положение а), при этом раскладчик 5 находится в своем исходном положении, определяемом линией 9. Не доходя до конца образования первого слоя, стол 8 останавливают, начинают перемещать раскладчпк 5 влево на величину X от линии 9 его исходного положения и заканчивают намотку первого слоя 10 (положение б). В процессе рабочего движения раскладчика 5 на величину X производят реверс стола 8 и начинают ускоренно перемещать его обратно влево с образованием прослойки И (положение в). С этого положения начинается подготовка к образованию второго слоя.

При обратном движении стола 8 раскладчик 5 также возвращают в исходное положение на величину X, при достижении которого вновь перемещают его влево для образования начала второго слоя паковки (положение г). Возникающие при этом погрещности щага образования прослойки И не сказываются на качестве паковки.

В процессе движения раскладчика 5 с сокращением величины его хода на необходимую величину по отнощению к первому слою стол 8 останавливают, производят его реверс и начинают его рабочее движение вправо для намотки второго слоя 12 паковки (положение г). Раскладчик 5, пройдя путь X до останова и начала движения стола 8 вправо, остается в этом положении. Таким образом, начинается наработка второго слоя 12. Стол 8, не доводя до его правого крайнего положения по отнощению к положению а на два хода (Х+ -i-X) раскладчика (положение д), останавливают, а раскладчик начинает свое движение влево на величину своего первоначального хода X и производит дораскладку второго слоя паковки. В процессе этого движения раскладчика производят реверс стола 8, а затем ускоренный возврат влево (положение е). Так заканчивается образование второго слоя 12 паковки.

Раскладчик 5 в процессе ускоренного возврата стола 8 влево быстро перемещают на

величину 2Х в его исходное положение (к линии 9), а затем начинают его движение влево на величину X для образования начала третьего слоя паковки (положение ж). Стол

8 после реверса начинает свое рабочее движение раскладки.

Таким образом, при наработке последующих слоев цикл повторяется, начиная от положения г.

Формула изобретения

Способ намотки стеклонити, заключающийся в том, что при образовании каждого слоя

и прослойки паковки стеклонить раскладывают на вращающейся бобине путем осевого перемещения бобины и вращающегося пазового раскладчика, отличающийся тем, что, с целью повыщения качества и производительности намотки, при намотке первого слоя сначала осуществляют осевое перемещение бобины на неполную длину раскладки, затем перемещают на оставщуюся часть длины раскладчик, а при образовании каждого

последующего слоя перемещение раскладчика осуществляют в начале и в конце намотки слоя, при этом в моменты перемещения раскладчика производят реверс осевого перемещения бобины.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии № 947415, кл. D 1J, опубл. 1964.

/--

О

иг. J

9иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

| Устройство для намотки стеклонити на оправку | 1975 |

|

SU867656A1 |

| Устройство для намотки нити | 1986 |

|

SU1342854A1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| Устройство для управления раскладчиком мотального механизма | 1982 |

|

SU1074790A1 |

| Устройство для крестообразной намотки нитевидного материала на сердечник | 1988 |

|

SU1553494A1 |

| Устройство для перегрузки паковок с намоточных машин | 1982 |

|

SU1043091A1 |

| Устройство для непрерывной намотки нити | 1983 |

|

SU1137046A1 |

| Устройство для намотки нити на паковку | 1984 |

|

SU1158467A1 |

Авторы

Даты

1977-06-15—Публикация

1973-01-16—Подача