1

Изобретение относится к технологическому оборудованию для изготовления электрических машин и может быть использовано в электротехнической промышленности.

Известен станок для сборки ротора, содержащий механизм поштучной выдачи листов, механизм комплектовки пакета, механизм склеивания и привод 1.

Недостатками известного станка являются сложность конструкции и ограниченность производства сборочных работ вертикальным расположением пластин и пакета, что затрудняет применение устройств для сборки комплектов пластин.

Известен другой станок для сборки ротора с компл екта.ми пластин противовесов, содержаш,ий станину, многопозициониый поворотный стол, механизм фиксации пакета ротора, механизм подачи пластин на сборку и привод 2.

Данный станок является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатками этого станка являются набор пакета листов на сборочную оправку вручную и выполнение механизма фиксации пакета поворотного стола с ограниченными конструктивными возможностями, позволяющими производство работ только с одной его стороны.

Для повышения производительности и улучшения качества сборки ротора с комплектом пластин противовесов в предлагаемом станке механизм фиксации выполнен в виде призм, установленных с возможностью поворота вокруг оси, перпендикулярной оси ротора при смене позиции обработки, одна из которых подпружинена и подвинша вдоль своей оси, при этом станина может быть снабжена упорами, взаимодействующими с призмами механизма фиксации.

Кроме того, механизм автоматической подачи пластин может быть выполнен в виде подпружиненной вилки, прорези которой соответствуют расположению штырей на пакете

ротора, установленной с возмон ностью возвратно-поступательного перемещения относительно торца пакета ротора.

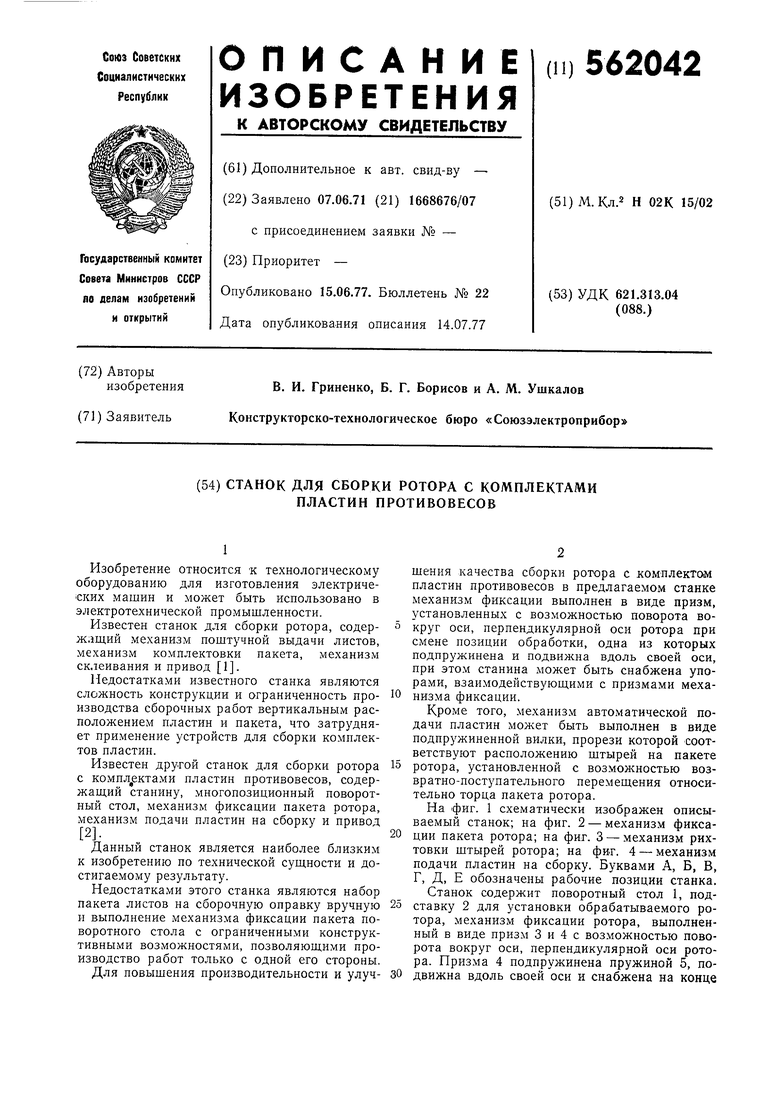

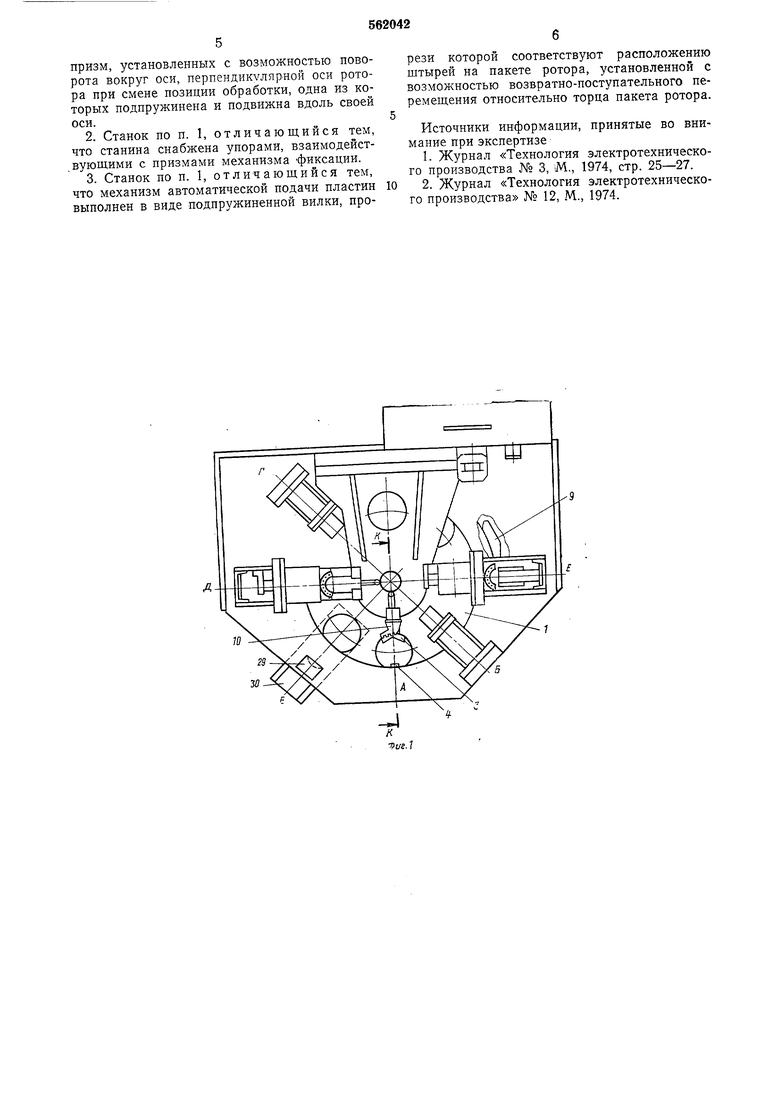

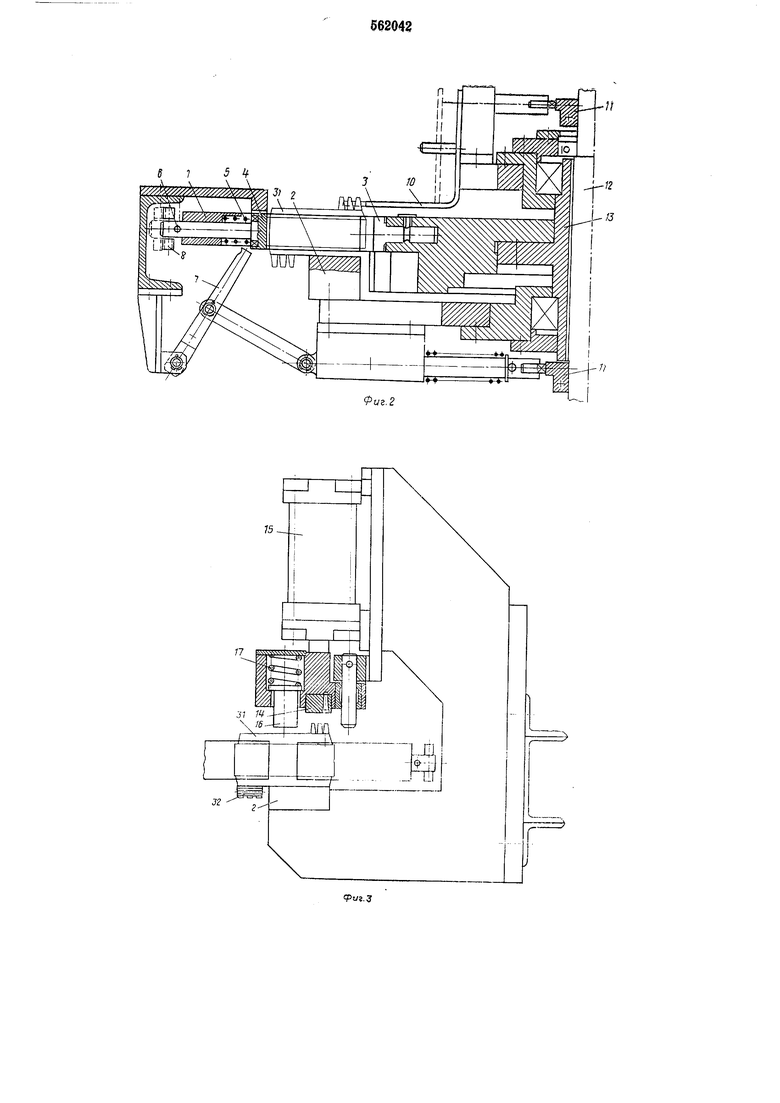

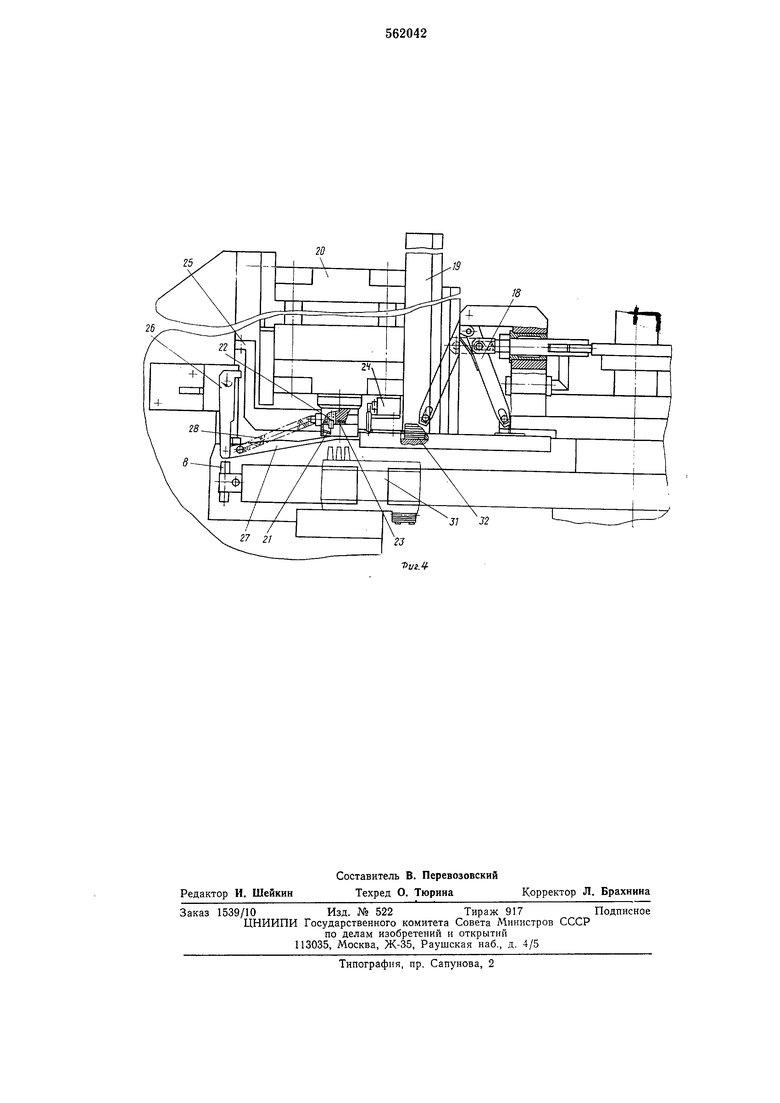

На фиг. 1 схематически изображен описываемый станок; на фиг. 2 - механизм фиксации пакета ротора; на фиг. 3 - механизм рихтовки штырей ротора; на фит. 4 - механизм подачи пластин на сборку. Буквами А, Б, В, Г, Д, Е обозначены рабочие позиции станка. Станок содержит поворотный стол 1, подставку 2 для установки обрабатываемого ротора, механизм фиксации ротора, выполненный в виде призм 3 и 4 с возможностью поворота вокруг оси, перпендикулярной оси ротора. Призма 4 подпружинена пружиной 5, подвижна вдоль своей оси и снабжена на конце хвостовика штифтом 6, взаимодействующим с рычагом 7, и штифтом 8, взаимодействующим с упором 9, установленным на станине. Для установки и фиксации ротора в заданном положении механизм снабжен вилкой ориентации 10, связанной с рычагом 7 через кулачки И, установленные на валу 12, расположенном внутри полото вала 13 поворотного стола 1. Механизм рихтовки щтырей ротора имеет шаблон 14 (фиг. 3), прикрепленный к штоку гидроцилиндра 15 с возможностью перемещения в вертикальной плоскости, упор 16 с пружиной 17 предназначен для прижатия ротора к подставке 2 в период выполнения операции «рихтовка. Механизм комплектования штырей ротора пластинами противовеса и их расклепки имеет рычаг 18 (фиг. 4) шибера кассеты 19, гидроцилиндр 20, на штоке которого установлен механизм 21 комплектования и ориентации пакета пластин, устройство 22 для осадки комплекта пластин на штыри ротора и устройство 23 для расклепки штырей. Датчик 24 служит для контроля набора заданного количества пластин пакета и управления работой гидроцилиндра 20. Для удержания комплекта пластин в ориентированном положении механизм снабжен регулируемым упором 25, взаимодействуюшим со штоком гидроцилиндра 20 и воздействующим на рычаг 26, который определяет положение вилки 27, прорези которой соответствуют положению штырей на роторе. Пружина 28 служит для возврата механизма в исходное положение. Профильный кулачок 29, установленный на станине, предназначен для сброса в лоток 30 готового изделия. Цифрой 31 обозначен ротор, цифрой 32 - комплект пластин противовесов. Станок работает следующим образом. На первой рабочей позиции А станка приводится в движение рычаг 7, который, воздействуя на штифт 6, отводит призму 4, и на подставку 2 укладывают ротор 31. Одновременно с рычагом 7 от кулачка 11 перемещается ориентирующая вилка 10, и ротор ориентируют штырями по пазам вилки, которая устанавливается в рабочее положение одновременно с отводом призмы 4. После этого по мере освобождения рычагом 7 штифта 6 ротор фиксируется призмами 3 и 4 при помоши пружины 5. Зафиксированный ротор поворотом стола поступает на вторую рабочую позицию Б, где производят рихтовку щтырей ротора путем совмещения их поверхностей с конусными поверхностями отверстий шаблона 14 (фиг. 3). Шток включенного гидроцилиндра 15, перемещаясь в вертикальной плоскости вниз, улором 16 прижимает ротор к подставке 2 и при дальнейшем ходе щтока шаблон, сбли каясь со штырями ротора, производит рихтовку. На третьей рабочей позиции В производятся автоматическое комплектование штырей jpOTOpa заданным количеством пластин проти- 6 вовеса 32 и расклепка (обжим) штырей (фиг. 4). Рычаг 18 перемещает шибер, который из нижней части кассеты 19 выталкивает заданное количество пластин противовесов 32 к перемещает их до ограничителя механизма 21 комплектовки ротора, установленного на штоке гидроцилиндра 20. Когда шибер переместит заданное количество пластин, датчик 24 подает сигнал на ход штока гидроцилиндра 20, который, перемещаясь вниз, надевает комплект ориентированных пластин противовесов на штыри ротора, упорами 22 осаживает комплект пластин на штырях и дальнейшим своим ходом устройством 23 расклепывает штыри ротора. Для удержания комплекта пластин противовеса в ориентированном положении при перемещении штока гидроцилиндра вниз предусмотрен механизм, работающий в зависимости от хода штока. Шток гидроцилиндра 20 при движении перемещает регулируемый упор 25, который, воздействуя на рычаг 26, изменяет положение поддерживающей комплект пластин вилки 27, прорези которой соответствуют расположению штырей на роторе. Пружиной 28 механизм возвращается в исходное положение. При перемещении поворотного стола 1 на следующую позицию скольжение ротора 31 на подставке 2 прерывается, штифт 8 призмы 4 находит на неподвижный упор 9 (фиг. 1), поворачивая при этом призмы 3 и 4 с зажатым в них ротором на определенный угол. При дальнейшем движении поворотного стола уже повернутый на заданный угол ротор вновь наезжает на подставку 2 и вместе с призмами дополнительно разворачивается до угла 180°. После разворота ротора на угол 180° на четвертой позиции Г - рихтовка штырей противоположной стороны ротора, а на пятой Д - операция третьей позиции В. На шестой рабочей позиции Е скольжение собранного узла ротора на подставке 2 прерывается, призма 4 штифтом 8 при ходе поворотного стола 1 взаимодействует с профильным кулачком 29 и освобождает собранный ротор, который выпадает в лоток 30. Все операции на рабочих позициях станка выполняются одновременно при зафиксироанном положении стола. По окончании опеаций, когда все механизмы возвратятся в сходное положение, стол поворачивается на дну позицию. Формула изобретения 1. Станок для сборки ротора с комплектаи пластин противовесов, содержащий станиу, многопозиционный поворотный стол, меанизм фиксации пакета ротора, механизм поачи пластин на сборку и привод, отличащийся тем, что, с целью повышения прозводительности и улучшения качества сбори ротора с комплектом пластин противовеов, механизм фиксации выполнен в виде

призм, установленных с возможностью поворота вокруг оси, перпендикуляр.ной оси ротора при смене позиции обработки, одна из которых подпружинена и подвижна вдоль своей оси.

2.Станок по п. 1, отличающийся тем, что станина снабжена упорами, взаимодейст.вующими с призмами механизма фиксации.

3.Станок по п. 1, отличающийся тем, что механизм автоматической подачи пластин выполнен в виде подпружиненной вилки, прорези которой соответствуют расположению штырей на пакете ротора, установленной с возможностью возвратно-поступательного перемещения относительно торца пакета ротора.

Источники информации, принятые во внимание при экспертизе

1.Журнал «Технология электротехнического производства № 3, М., 1974, стр. 25-27.

2.Журнал «Технология электротехнического производства № 12, М., 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Поворотный многопозиционный стол | 1980 |

|

SU884961A2 |

| Многооперационный станок | 1987 |

|

SU1469729A1 |

| Устройство для комплектования и вывода стоп сфальцованных листов | 1983 |

|

SU1111972A1 |

| СТАНОК ДЛЯ СБОРКИ | 1964 |

|

SU162464A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

32 d D

Авторы

Даты

1977-06-15—Публикация

1971-06-07—Подача