Изобретение относится к средствам автоматизании и механизации нроизводственных процессов с номондью автооператоров и мож.ет найти Применение в различных отраслях техники.

Известен автоонератор, содержащий захват и механизм управления в виде подпружиненного рычага, взаимодействующего с ним кулачка и защелки 1.

Однако известный автоонератор требует для срабатывания значительного пробега, т. е. движения одной части автоонератора относительно другой, что прлводит, в случае применения в качестве привода, например, кривощипного механнзма, к значительной величине скорости, с которой транспортируемая деталь приходит на позиции загрузки и разгрузки. Это, в свою очередь, приводит к значительным динамическим нагрузкам.

Целью изобретения является уменьшение динамических нагрузок.

Это достигается тем, что защелка меха,н, управления связана с рычагом посредством пружины.

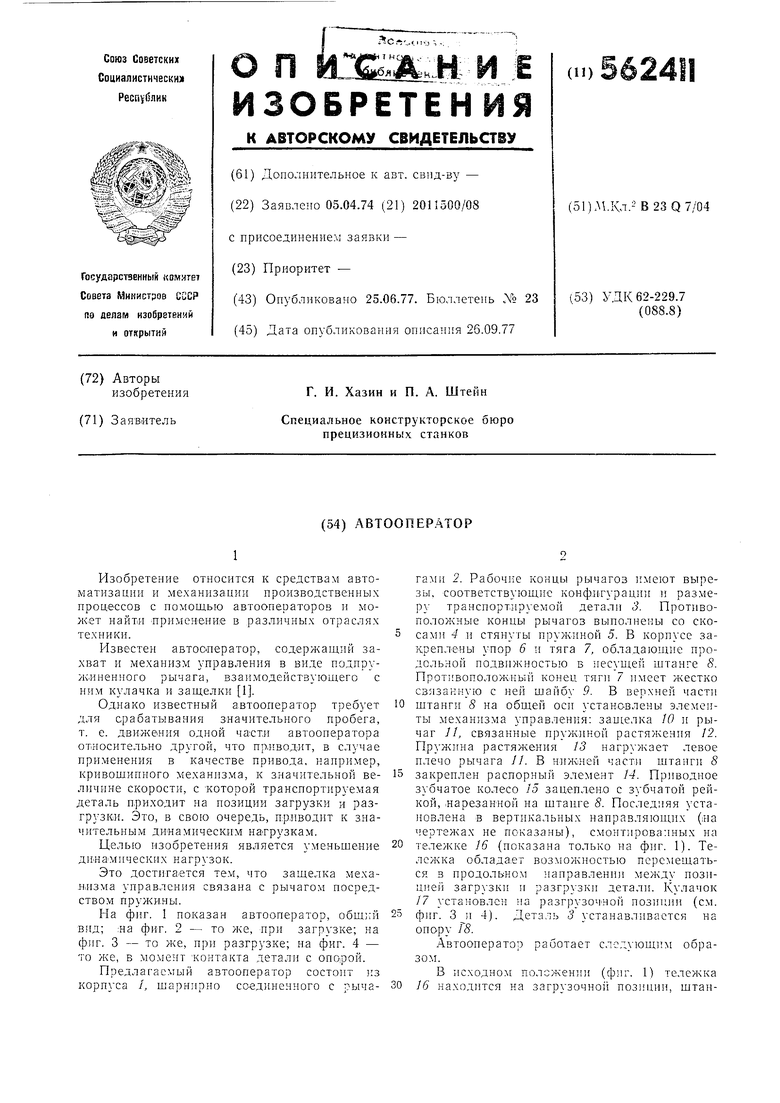

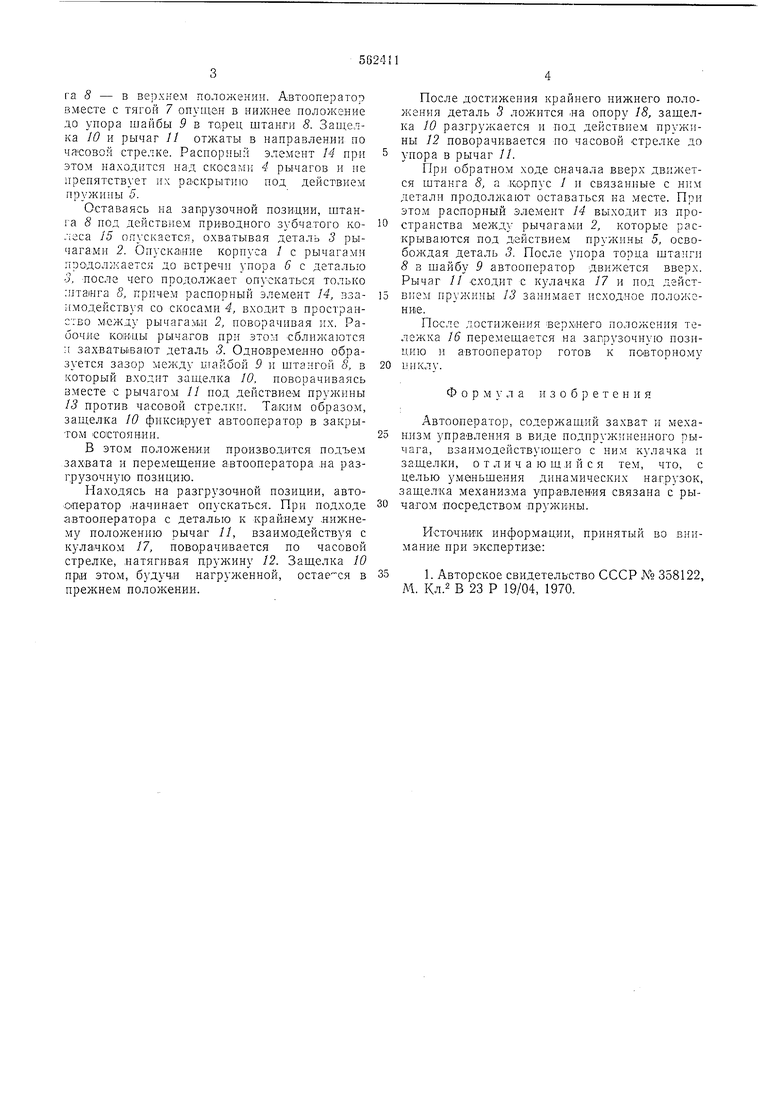

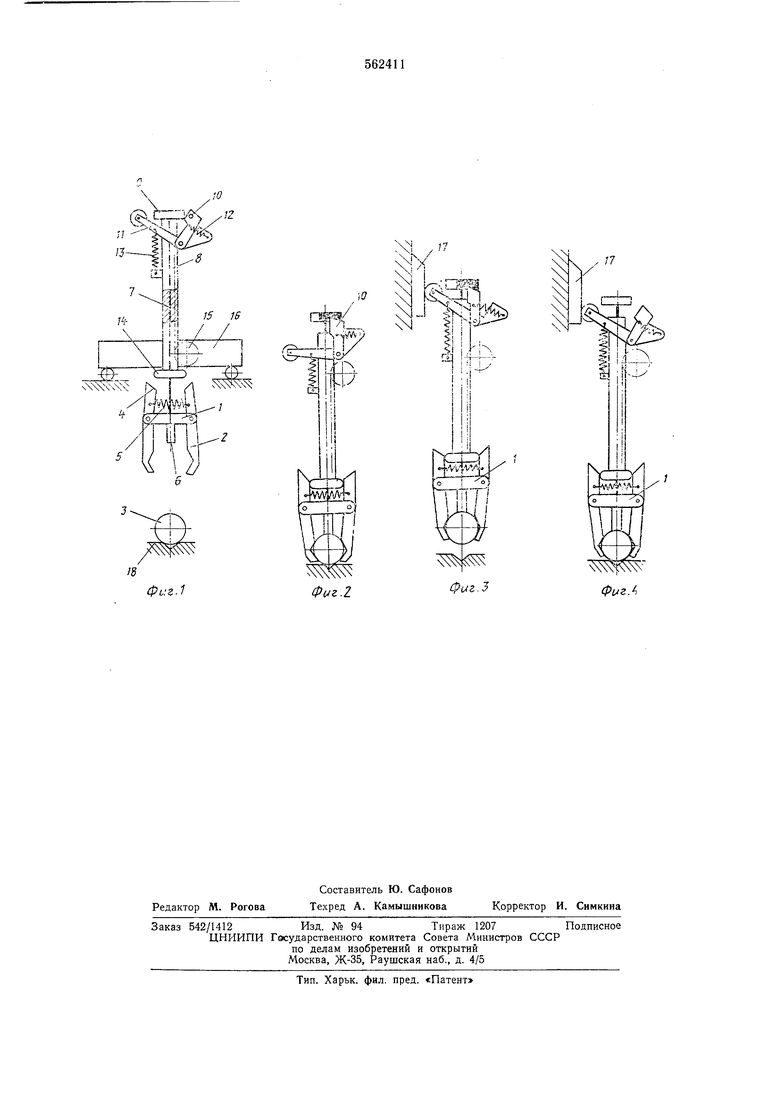

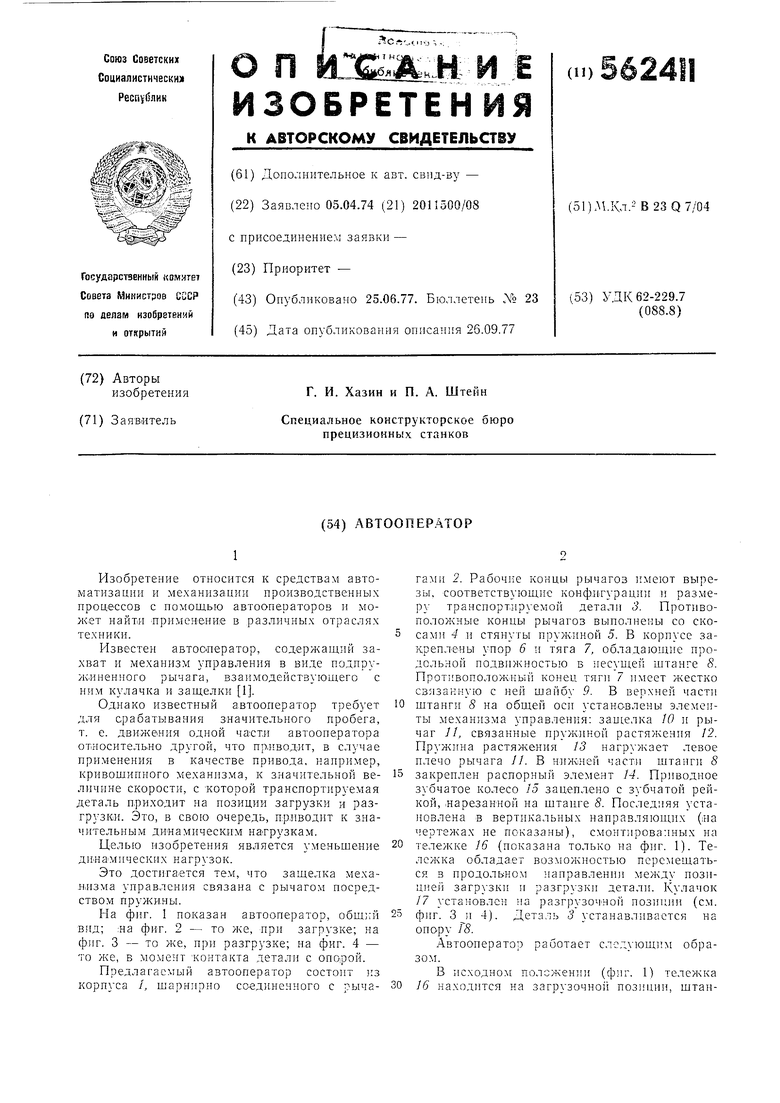

На фиг. 1 показан автооператор, общий :на фиг. 2 - то же, нри загрузке; на ф11г. 3 - то же, ири разгрузке; на фиг. 4 - то же, в момент контакта детали с опорой.

Предлагаемый автооператор состоит из корпуса /, шарнирно со-единенного с рычагами 1. Pa6o4 ie концы рычагов имеют вырезы, соответствующие конфигурации и размеру транспортируемой детали 3. Противоположные концы рычагов выполнены со скосами 4 и стянуты пружиной 5. В корпусе закреплены упор 6 и тяга 7, обладающие продольной подвижностью в несущей штанге 8. Противоположный конец тяги 7 имеет жестко связанную с ней шайбу .9. В верхней части щтангн 8 на общей осн установлены элементы механнзма управления: зап1,елка 10 и рычаг 11, связанные пружиной растяжения 12. Пружина растяжения 13 нагружает левое нлечо рычага //. В ниж1ней части штанги 8 закренлен распорный элемент 14. Приводное зубчатое колесо 15 зацеплено с з}бчатой рейкой, нарезанной на штацге 8. Последняя установлена в вертикальных направляющих (гна чертежах не показаны), смонтированных на тележке 16 (показана только на фиг. 1). Тележка обладает возможностью перемещаться в продольном направлении между иозицией загрузки и разгрузки детали. Кулачок 17 установлен на разгрузочной позиции (см. фиг. 3 JI 4). Деталь 3 устанавливается на о нор у 18.

Автооператор работает следующим образом.

В исходном полсжен 1и (фиг. 1) тележка 16 находится на загрузочно позиции, штанfa 8 - в верхнем полол енин. Автооператор вм.есте с тягой 7 опущ.ан в нижнее положение до упора шайбы 9 в штанги 8. Защелка 10 и рычаг // отжаты в направлении по часовой стрелке. Распорный элемент 14 при этом находится над скосами 4 рычагов и не препятств ет их раскрытию под действием пружины 5.

Оставаясь на запрузочной позиции, штанга 8 под действием приводного зубчатого колеса 15 опускается, охватывая деталь 3 рычагами 2. Опускание корпуса 1 с рычагами продолжается до встречи упора 6 с деталью 3, -после чего продолжает опускаться только :пта1нга 8, прич-ем распорный элемент 14, взаимодейств}я со скосами 4, входит в прострапство между рычагамсИ 2, поворачивая их. Рабочие ко1К|Цы рычагов при этом сближаются и захваты1вают деталь 3. Одновременно образуется зазор между игайбой 9 и штангой о, в который входит загцелка 10, поворачиваясь вместе с рычагом // под действием пружины 13 против часовой стрелки. Таким образом, защелка 10 фиксирует автооператор в закрытом |С01СТОЯН:ИИ.

В этом положении производится подъем захвата и перемещение автооператора ,на разгрузочную позицию.

Находясь на разгрузоч|ИОЙ позиции, автоСоератор -начинает опускаться. При подходе автооператора с деталью к крайнему .нижнему положению рыча:Г //, взаимодействуя с кулачком 17, поворачивается по часовой стрелке, натягивая пружину 12. Защелка 10 при этом, будуча нагрулсенной, остаемся в прежнем пололсении.

После достижения крайнего нижнего положения деталь 5 ложится -на опору 18, защелка 10 разгружается и под действием пружины 12 поворачивается по часовой стрелке до

упора в рычаг //.

При обратном ходе сначала вверх двил ется штанга 8, а .корпус / и связанные с ним детали продолл ают оставаться на месте. При этом распорный эл-емент 14 выходит из лространства рычагами 2, которые раскрываются под действием пружины 5, освобождая деталь 3. После упора торца штамги 8 3 шайбу 9 автооператор вверх. Рычаг // сходит с кулачка 17 и под действием пружины 13 занимает исходное положение.

После достижв1Шя верхнего положения телел ка 16 перемещается на за.грузочиую позицию и автооператор готов к повторному

ьиклу.

Ф о р м - л а изобретения

Автооператор, содерл аш:ий захват и мехаН.ИЗМ управления в виде подпружииен.ного рычага, взаимодействующего с ним кулачка и защелки, о т л и ч а ю щ .и и с я тем, что, с целью ум.аньщения динамических нагрузок, защелка механизма управления связана с рычагом посредством пружины.

Источник информации, принятый во внимание при эксиертиае:

1. Авторское свидетельство СССР № 358122, М. Кл.2 В 23 Р 19/04, 1970.

,

i Рг

I J

ф1.:г.1

Фиг.2

-C Wvфиг. .

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU246290A1 |

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

| Автооператорная гальваническая линия | 1988 |

|

SU1516515A1 |

| Агрегат для химической подготовки поверхности | 1982 |

|

SU1168631A1 |

| АВТООПЕРАТОР | 1971 |

|

SU305035A1 |

| ЦЕПНОЙ ПОДВАГОННЫЙ ТОЛКАТЕЛЬ | 1973 |

|

SU408841A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1142386A2 |

| Автооператор | 1987 |

|

SU1563895A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

Авторы

Даты

1977-06-25—Публикация

1974-04-05—Подача