Известно переналаживаемое устройство с программным управлением для транспортировки и перегрузки заготовок по авт. св. № 236202, состоящее из самоходной тележки с подвижной кассетой, имеющей жесткие вилочНые опоры для деталей, автооператора и двух сдвоенных последовательно установленных цепных конвейеров, один из которых осуществляет загрузку, а другой - разгрузку.

Целью изобретения является упрощение механической и электрической схемы транспортно-перегрузочного устройства и сокращение времени перегрузки деталей.

Это достигается тем, что его накопитель выполнен в виде одного цепного вертикально замкнутого конвейера, снабженного адресоносителями на каждом захвате для разграничения заготовок и изделий.

Опоры для деталей на подвижной кассете выполнены в виде односторонне поворотных рычагов.

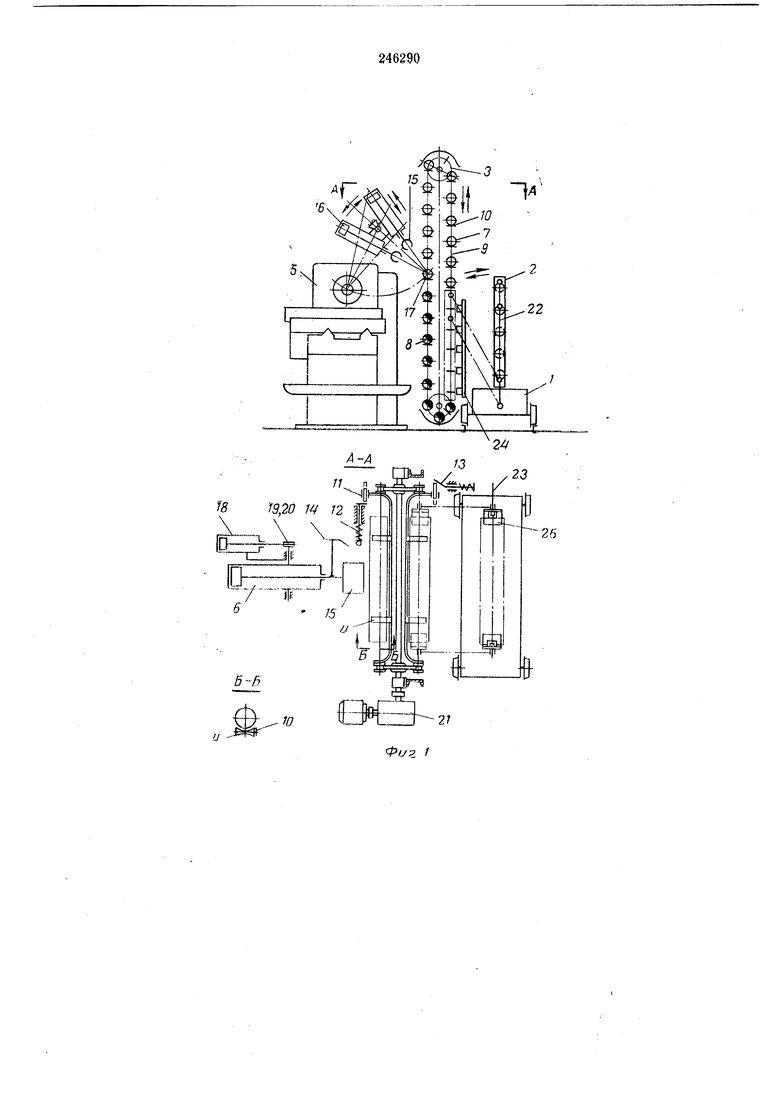

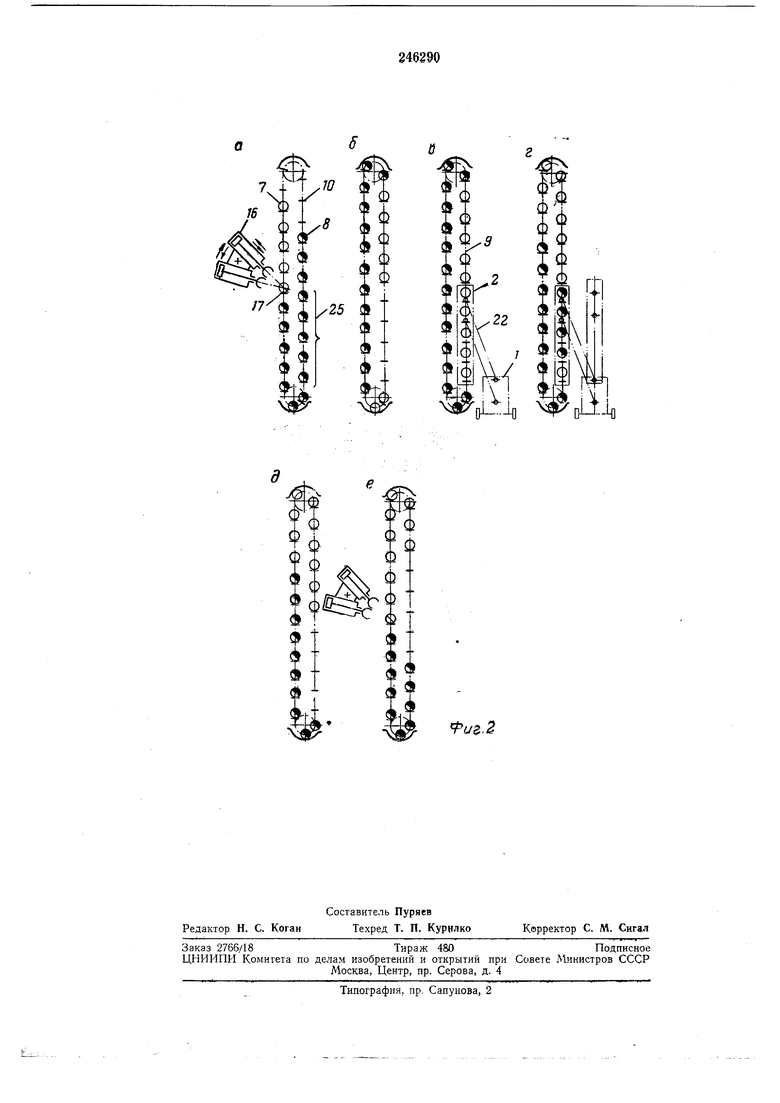

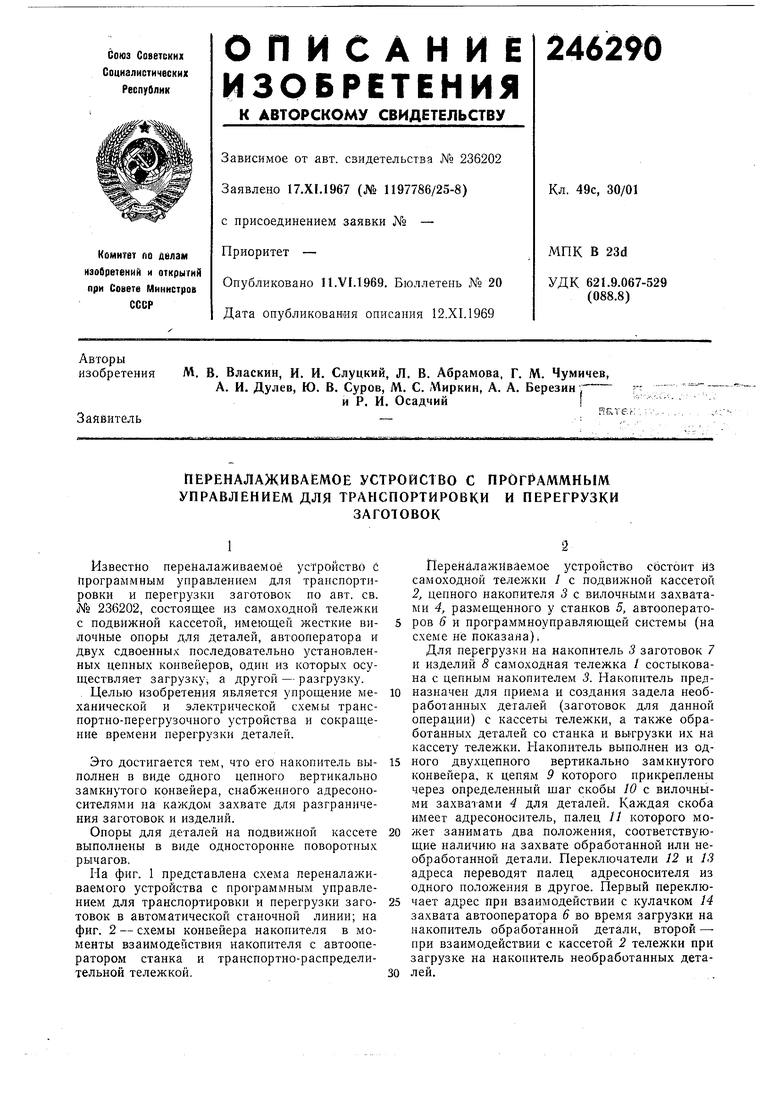

На фиг. 1 представлена схема переналаживаемого устройства с программным управлением для транспортировки и перегрузки заготовок в автоматической станочной линии; на фиг. 2 - схемы конвейера накопителя в моменты взаимодействия накопителя с автооператором станка и транспортно-распределительной тележкой.

Перенйлажйвйемое устройство сбстоит из самоходной тележки 1 с подвижной кассетой 2, цепного накопителя 3 с вилочными захватами 4, размещенного у станков 5, автооператоров 6 и программноуправляющей системы (на схеме не показана)

Для перегрузки на накопитель 3 заготовок 7 и изделий 8 самоходная тележка / состыкована с цепным накопителем 5. Накопитель предназначен для приема и создания задела необработанных деталей (заготовок для данной операции) с кассеты тележки, а также обработанных деталей со станка и выгрузки их на кассету тележки. Накопитель выполнен из одного двухцепного вертикально замкнутого конвейера, к цепям 9 которого прикреплены через определенный шаг скобы 10 с вилочными захватами 4 для деталей. Каждая скоба имеет адресоноситель, палец // которого может занимать два положения, соответствующие наличию на захвате обработанной или необработанной детали. Переключатели 12 и 13 адреса переводят палец адресоносителя из одного положения в другое. Первый переключает адрес при взаимодействии с кулачком 14 захвата автооператора 6 во время загрузки на накопитель обработанной детали, второй - при взаимодействии с кассетой 2 тележки при загрузке на накопитель необработанных деталей. Автооператор 6 имеет два захвата 15, перемещаемые гидроцилиндрами 16. Одним из своих захватов 15 он берет необработанные детали с накопителя и передает их на станок, а другим подает обработанные на станке детали на накопитель 3. В сторону перегрузочной позиции 17 накопителя и в направлении линии центров станка автооператор поворачивается гидроцилиндром /8 при помощи зубчаюй рейки 19, связанной со штоком, и шестерни 20, сидящей жестко на оси автооператора 6. Детали 7 и лежат на захватах 4 каждой скобы 10 конвейера накопителя без пропусков, кроме специальной зоны, предназначепиой для перегрузки- (загрузки заготовок с тележки на накопитель). Количество свободных захватов в зоне перегрузки тележки должно соответствовать количеству деталей, перевозимых одновременно на кассете 2 тележки. В процессе рабогы накопителя свободные захваты перемещаются вверх или вниз вместе с конвейером накопителя. Перед началом перегрузки деталей с тележки на накопитель свободные захваты конвейера, если они в это время находятся впе зоны перегрузки, должны быть возвращены приводом конвейера 21 в исходное положение, т. е. Б зону, в которую входит кассета тележки при перегрузке. Во время погрузки деталей с тележки на накопитель и обратно перегрузка деталей автооператором 6 на накопитель не производится. При выдаче деталей на станок конвейер накопителя перемещается периодически на один шаг, равный расстоянию между деталями на захватах конвейера. Перемещение конвейера, автооператора и тележки контролируется бесконтактными конечными переключателями (на схеме не показаны). В процессе работы накопителя на его захватах ; одновременно находится как необработанные, так и обработанные детали, причем они располагаю ся на конвейере в определенном порядке: подряд идут все обработанные, а вслед за ними без пропуска захватов все необработанные детали. Работа накопителя для выдачи деталей на станок начинается после заполнения его заготовками. Закончив перегрузку, кассета тележки выходит из зоны конвейера. Если на конвейере все детали необработанные, то конвейер накопителя перемещается до прихода первой заготовки (считая от свободной зоны) на загрузочную позицию 17 автооператора и останавливается. Когда на конвейере имеются как обработанные, так и необработанные детали, движение конвейера продолжается до прихода первой заготовки, идущей вслед за обработанной деталью (или перед нею в зависимости от направления движения), на перегрузочную позицию 17 для автооператора 6. Автооператор, отклоненный гидроцилиндром 18 в сторону накопителя, свободным (пустым) захватом 15, соверншв ход вперед и назад. берет заготовку с позиции 17 накопителя 3. Вторым захватом, проделав те же движения, он кладет обработанную на станке деталь на освободившуюся от заготовки загрузочную позицию. Затем он поворачивается гидроцилиндром 18 в направлении на линию центров станка и ждет, когда будет обработана на станке деталь, а конвейер накопителя, совершая движение на один шаг, перемещает новую заготовку на загрузочную позицию и останавливается. После обработки детали иа станке свободный захват автоонератора перемещается на лини10 центров станка, берет деталь и возвращается назад, второй захват с заготовкой выдвигается на линию центров станка. После закреплепия детали па станке захват возвращается назад, автооператор поворачивается в направлении на перегрузочную позицию на накопителе, берет новую заготовку с накопителя, на ее место кладет обработанную деталь и опять поворачивается в направлении на линию ценгров станка, а конвейер вновь совершает ход на один шаг и т. д. При движении захвата автооператора 6 с обработанной на станке деталью на загрузочную позицию накопителя 3 кулачок 14, прикрепленный к штоку гидроцилиндра 18, нажимает на скалку переключателя 12 адреса, и она своим выступом перемещает палец 11 адресоносителя в положение, соответствующее наличию на данном захвате конвейера обработанной детали. После возврата захвата 15 в исходное положение скалка переключателя 12 адреса пружиной возвращается в первоначальное положение, а палец 11 адресоносителя остается в переключенном положении. Вторым захватом автооператора, берущим необработанные детали с загрузочной позиции конвейера, адрес не переключаегся. Захваты 4 конвейера в зоне перегрузки кассеты 2 тележки 1 имеют адрес обработанной детали. Переключается адрес на наличие необработанных деталей при отклонении кассеты тележки с заготовками в сторону накопителя во время перегрузки деталей. Установленный на рычаге 2i тележки упор 25, встречая на своем пути скалку 24 переключателя 13 адреса, перемещает кулачки последнего, которые, в свою очередь, переводят пальцы адресоносителя в положение, соответствующее наличию на захватах конвейера необработанных деталей. Количество одновременно переключаемых пальцев адресоносителей соответствует количеству одновременно загружаемых кассетой тележки необработанных деталей на конвейер накопителя. После перегрузки деталей и возврата кассеты тележки в исходное (среднее) положение скалка 24 вместе с кулачками переключателя 13 адреса пружиной возвращается в исходное положение, пальцы адресоносителя остаются в положении, соответствующем наличию на захватах конвейера, на которые производилась перегрузка, необработанных

Для начала перегрузки деталей (загрузки на накопитель станка и выгрузки с него на тележку) необходимо иметь на конвейере накопителя количество обработанных деталей, равное или большее количества деталей, транспортируемых одновременно кассетой тележки. Если это условие выполнено, конвейер наконителя станка из положения, изображенного на фиг. 2, а, переводится в иоложение для перегрузки деталей, т. е. свободные захваты конвейера перемещаются в зону перегрузки деталей 25 с кассеты 2 тележки (см. фиг. 2,6).

Кассета тележки вместе с заготовками переносится в зону перегрузки конвейера, при этом заготовки 7, лежащие на опорах 26, входят в зону конвейера между захватами последнего (см. фиг. 2, в). Цепь конвейера начинает иеремещаться вверх, снимая захватами конвейера заготовки 7 с опор 26 кассеты 2, и оиоры кассеты, отклоняясь, пропускают заготовки вверх. Движение конвейера вверх продолжается до вывода последней заготовки из зоны кассеты (см. фиг. 2, г). Вслед за свободными захватами на конвейере идут захваты с лежащими на них обработанными на данной операции деталями 8, поэтому после вывода всех заготовок 7 из зоны кассеты последняя оказывается заполненной обработанГ1ыми деталями, так как опоры для деталей на кассете отклоняются вверх проходящими мимо них обработанными деталями. Затем они вновь опускаются в горизоитальное иоложеиие. Конвейеру накопителя сообщается небольшое движение вниз, и обработанные детали оказываются на опорах 26 кассеты 2. Движение конвейера прекращается и кассета 2

тележки / вместе с обработанными деталями выносится из зоны конвейера в исходное (транспортное иоложение). После выноса кассетой 2 обработанных деталей из зоны иерегрузки на конвейере появляются свободные захваты 4 для носледуюи.ей иерегрузки деталей кассетой тележки (см. фиг. 2, д).

Коивейер накопителя ио окончании иерегрузки деталей на кассету тележки нереводится в положение для загрузки деталей на стаиок. Первая необработанная заготовка, считая от оставщихся на конвейере обработанных деталей, лежащая на захвате конвейера, должна прийти на загрузочную позицию автооператора (см. фиг. 2, е). Переналадка накопителей и трансиортно-иерегрузочной тележки на другой типоразмер детали заключается в изменении расстояния между захватами на конвейере накопителя и опорами 26 на кассете

тележки или смене указанных захватов ири изменении конфигурации детали.

Предмет изобретения

1.Переналаживаемое устройство с ирограммным уиравлением для транснортировки

и перегрузки заготовок ио авт. св. Aib 236202, отличающееся тем, что, с целью упрощения ко}1С1рукции, накопитель выполнен в виде одного цепного вертикально замкнутого конвейера, имеющего адресоносители на каждом захвате для разграничения заготовок и изделий, размещаемых в нем совместно.

2.Устройство ио п. 1, отличающееся тем, что, с целью сокращения времени иерегрузки.

оиоры для деталей на нодвил ной кассете выполнены в виде односторонне поворотных рычагов.

2/

Фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство технологического оборудования | 1980 |

|

SU1125120A1 |

| Гибкая автоматическая линия | 1989 |

|

SU1662808A1 |

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU236202A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1189659A1 |

| Автоматическая переналаживаемая ли-Ния | 1979 |

|

SU837771A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Автоматическая линия для механической обработки деталей | 1981 |

|

SU986731A1 |

| Линия для нанесения гальванопокрытий | 1986 |

|

SU1397552A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

.2

Авторы

Даты

1969-01-01—Публикация