Фиг 2

Изобретение относится к средствам автоматизации и механизации производственных процессов с помощью автооператоров и может найти применение в различных областях техники.г

Цель изобретения - упрощение конструкции и повышение надежности в работе.

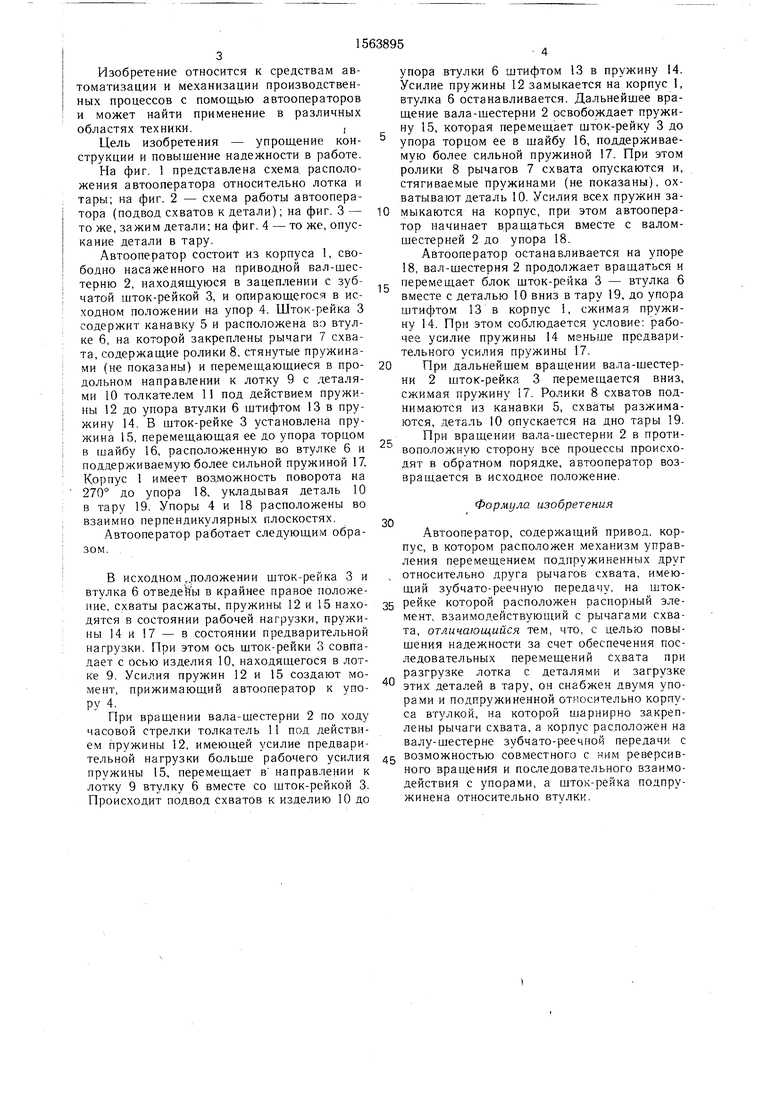

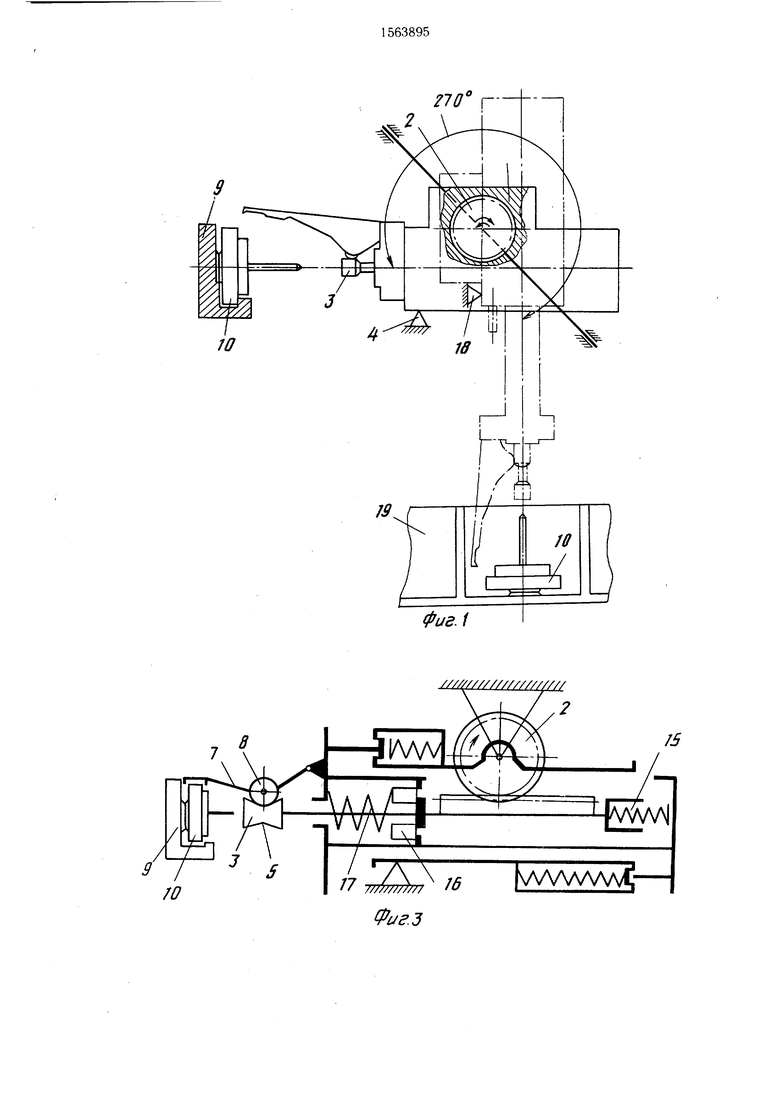

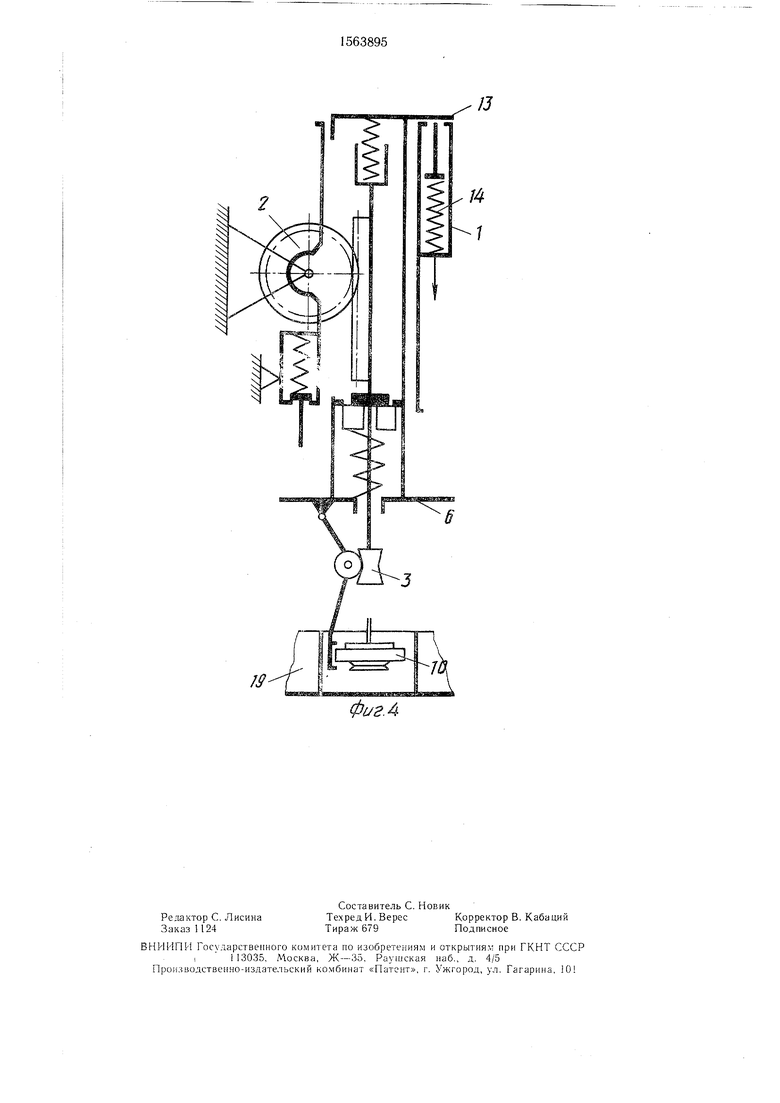

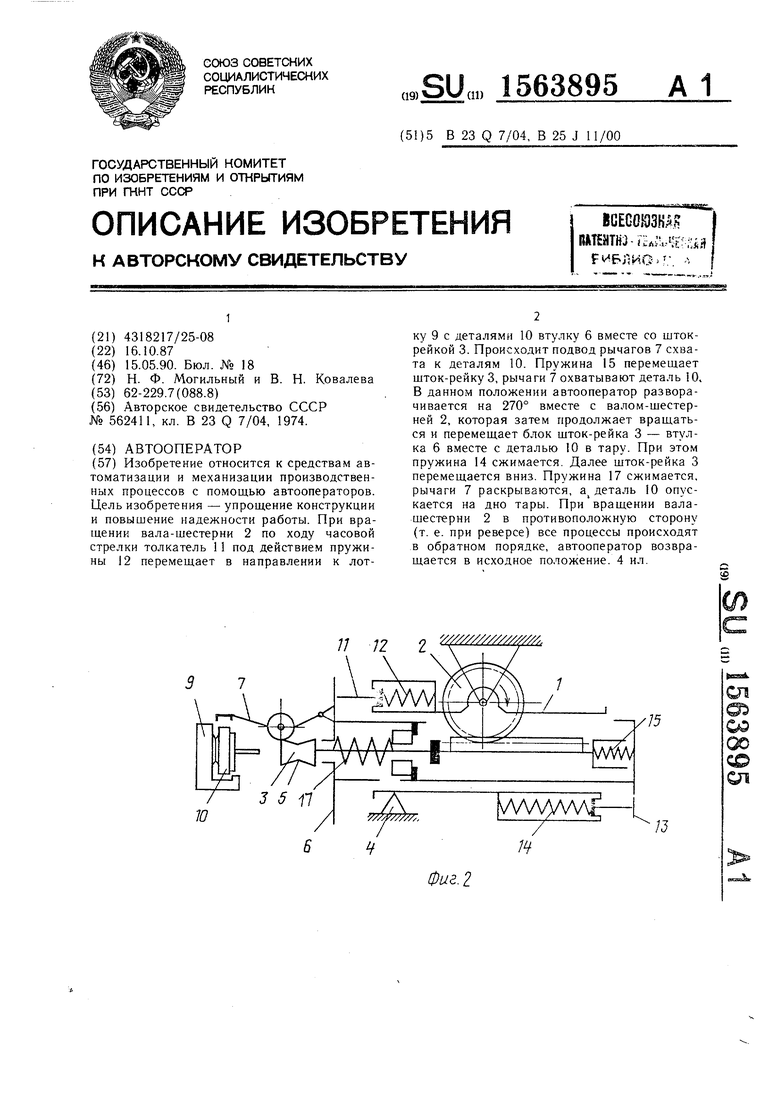

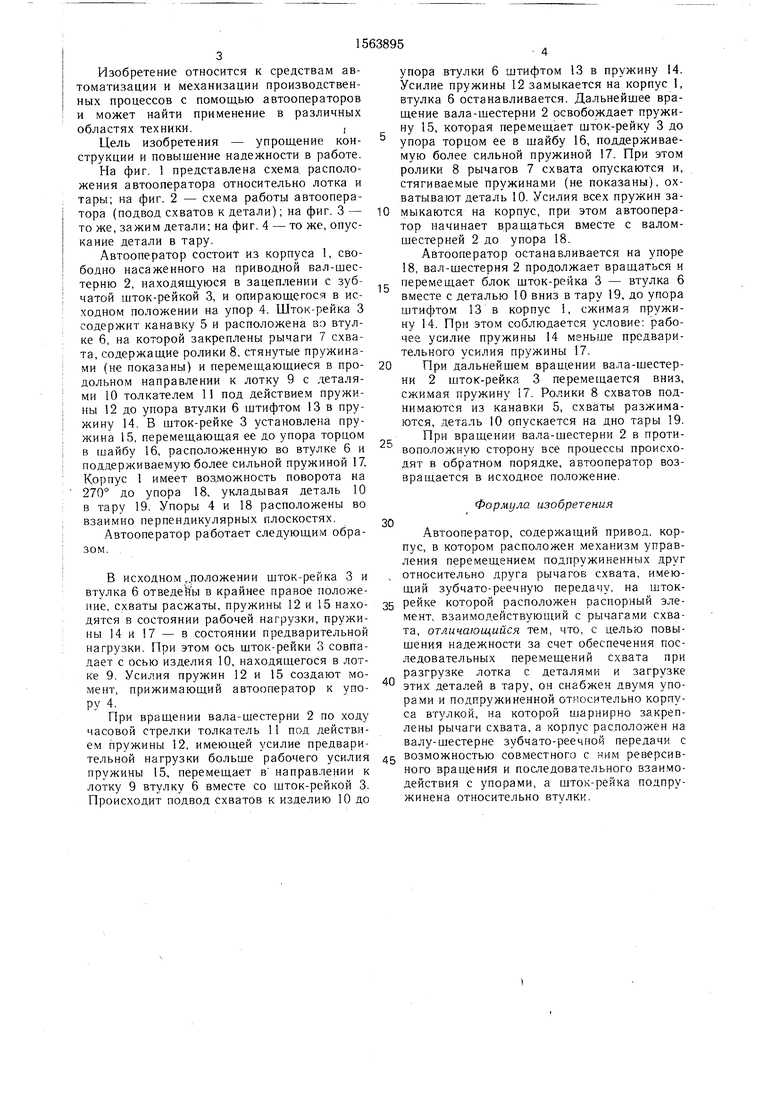

На фиг. 1 представлена схема расположения автооператора относительно лотка и тары; на фиг. 2 - схема работы автооператора (подвод схватов к детали); на фиг. 3 - то же, зажим детали; на фиг. 4 - то же, опускание детали в тару.

Автооператор состоит из корпуса 1, свободно насаженного на приводной вал-шестерню 2, находящуюся в зацеплении с зубчатой шток-рейкой 3, и опирающегося в исходном положении на упор 4. Шток-рейка 3 содержит канавку 5 и расположена во втулке 6, на которой закреплены рычаги 7 схва- та, содержащие ролики 8, стянутые пружинами (не показаны) и перемещающиеся в продольном направлении к лотку 9 с деталями 10 толкателем 11 под действием пружины 12 до упора втулки 6 штифтом 13 в пружину 14. В шток-рейке 3 установлена пружина 15, перемещающая ее до упора торцом в шайбу 16, расположенную во втулке 6 и поддерживаемую более сильной пружиной 17. Корпус 1 имеет возможность поворота на 270° до упора 18, укладывая деталь 10 в тару 19. Упоры 4 и 18 расположены во взаимно перпендикулярных плоскостях.

Автооператор работает следующим образом.

В исходном „положении шток-рейка 3 и втулка 6 отведены в крайнее правое положение, схваты расжаты, пружины 12 и 15 находятся в состоянии рабочей нагрузки, пружины 14 и 17 - в состоянии предварительной нагрузки. При этом ось шток-рейки 3 совпадает с осью изделия 10, находящегося в лотке 9. Усилия пружин 12 и 15 создают момент, прижимающий автооператор к упору 4.

При вращении вала-шестерни 2 по ходу часовой стрелки толкатель 11 под действием пружины 12, имеющей усилие предварительной нагрузки больше рабочего усилия пружины 15, перемещает в направлении к лотку 9 втулку 6 вместе со шток-рейкой 3. Происходит подвод схватов к изделию 10 до

0

0

упора втулки 6 штифтом 13 в пружину 14. Усилие пружины 12 замыкается на корпус 1, втулка 6 останавливается. Дальнейшее вращение вала-шестерни 2 освобождает пружину 15, которая перемещает шток-рейку 3 до упора торцом ее в шайбу 16, поддерживаемую более сильной пружиной 17. При этом ролики 8 рычагов 7 схвата опускаются и, стягиваемые пружинами (не показаны), охватывают деталь 10. Усилия всех пружин замыкаются на корпус, при этом автооператор начинает вращаться вместе с валом- шестерней 2 до упора 18.

Автооператор останавливается на упоре 18, вал-шестерня 2 продолжает вращаться и перемещает блок шток-рейка 3 - втулка 6 вместе с деталью 10 вниз в тару 19, до упора штифтом 13 в корпус 1, сжимая пружину 14. При этом соблюдается условие: рабочее усилие пружины 14 меньше предварительного усилия пружины 17.

При дальнейшем вращении вала-шестерни 2 шток-рейка 3 перемещается вниз, сжимая пружину 17. Ролики 8 схватов поднимаются из канавки 5, схваты разжимаются, деталь 10 опускается на дно тары 19.

При вращении вала-шестерни 2 в противоположную сторону все процессы происходят в обратном порядке, автооператор возвращается в исходное положение.

Формула изобретения

0

Автооператор, содержащий привод, корпус, в котором расположен механизм управления перемещением подпружиненных друг относительно друга рычагов схвата, имеющий зубчато-реечную передачу, на шток5 рейке которой расположен распорный элемент, взаимодействующий с рычагами схвата, отличающийся тем, что, с целью повышения надежности за счет обеспечения последовательных перемещений схвата при разгрузке лотка с деталями и загрузке этих деталей в тару, он снабжен двумя упорами и подпружиненной относительно корпуса втулкой, на которой шарнирно закреплены рычаги схвата, а корпус расположен на валу-шестерне зубчато-реечной передачи с возможностью совместного с ним реверсивного вращения и последовательного взаимодействия с упорами, а шток-рейка подпружинена относительно втулки.

5

0

5

JO

210° г

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1979 |

|

SU856749A1 |

| Автооператор | 1984 |

|

SU1191256A1 |

| Устройство для укладки цилиндрических изделий в тару | 1987 |

|

SU1442456A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Автооператор | 1970 |

|

SU355848A1 |

Изобретение относится к средствам автоматизации и механизации производственных процессов с помощью автооператоров. Цель изобретения - упрощение конструкции и повышение надежности работы. При вращении вала-шестерни 2 по ходу часовой стрелки толкатель 11 под действием пружины 12 перемещает в направлении к лотку 9 с деталями 10 втулку 6 вместе со шток-рейкой 3. Происходит подвод рычагов 7 схвата к деталям 10, пружина 15 перемещает шток-рейку 3, рычаги 7 охватывают деталь 10. В данном положении автооператор разворачивается на 270° вместе с валом-шестерней 2, которая затем продолжает вращаться и перемещает блок шток-рейка 3 - втулка 6 вместе с деталью 10 в тару. При этом пружина 14 сжимается. Далее шток-рейка 3 перемещается вниз. Пружина 17 сжимается, рычаги 7 раскрываются, а деталь 10 опускается на дно тары. При вращении вала-шестерни 2 в противоположную сторону (т.е. при реверсе) все процессы происходят в обратном порядке, автооператор возвращается в исходное положение. 4 ил.

8

;////////////////////{ 2

Фиг.З

J3

фиг Л

| Атооператор | 1974 |

|

SU562411A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-15—Публикация

1987-10-16—Подача