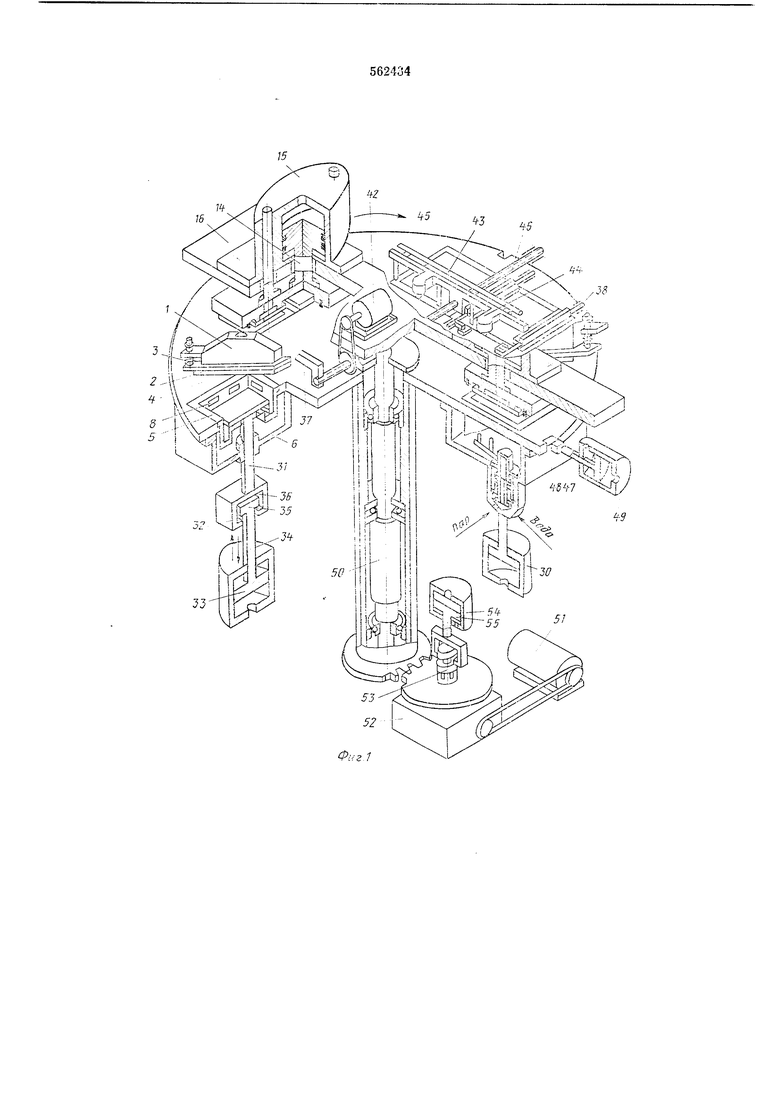

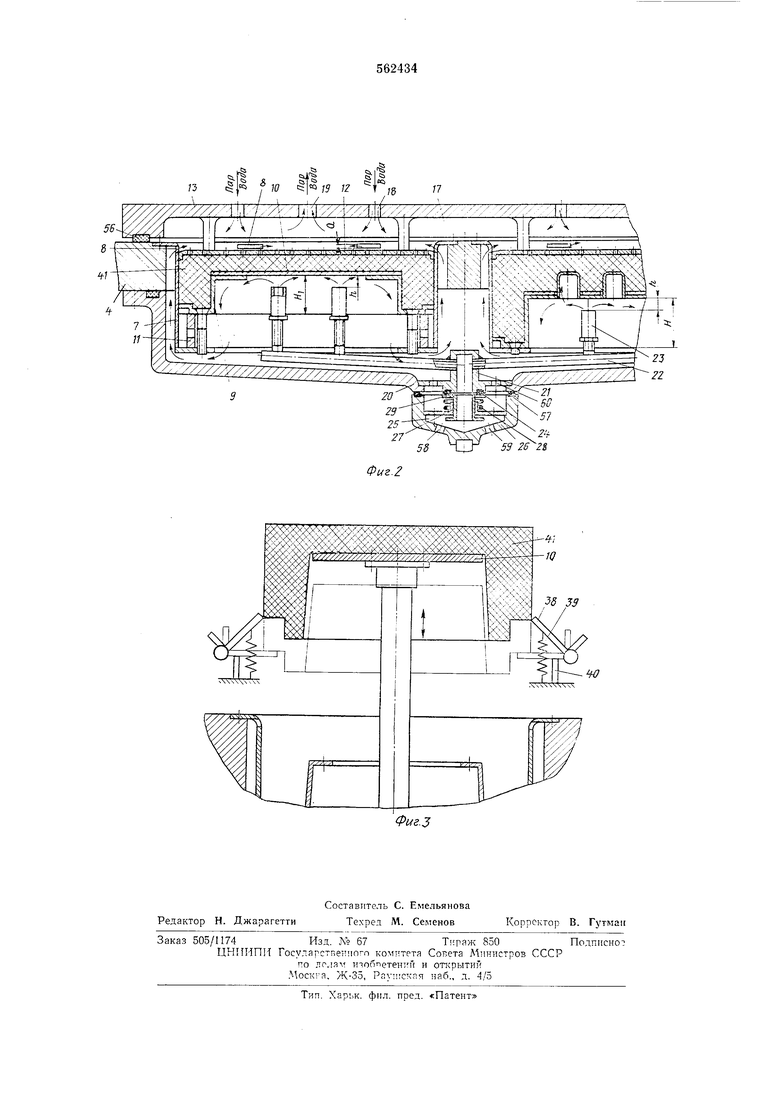

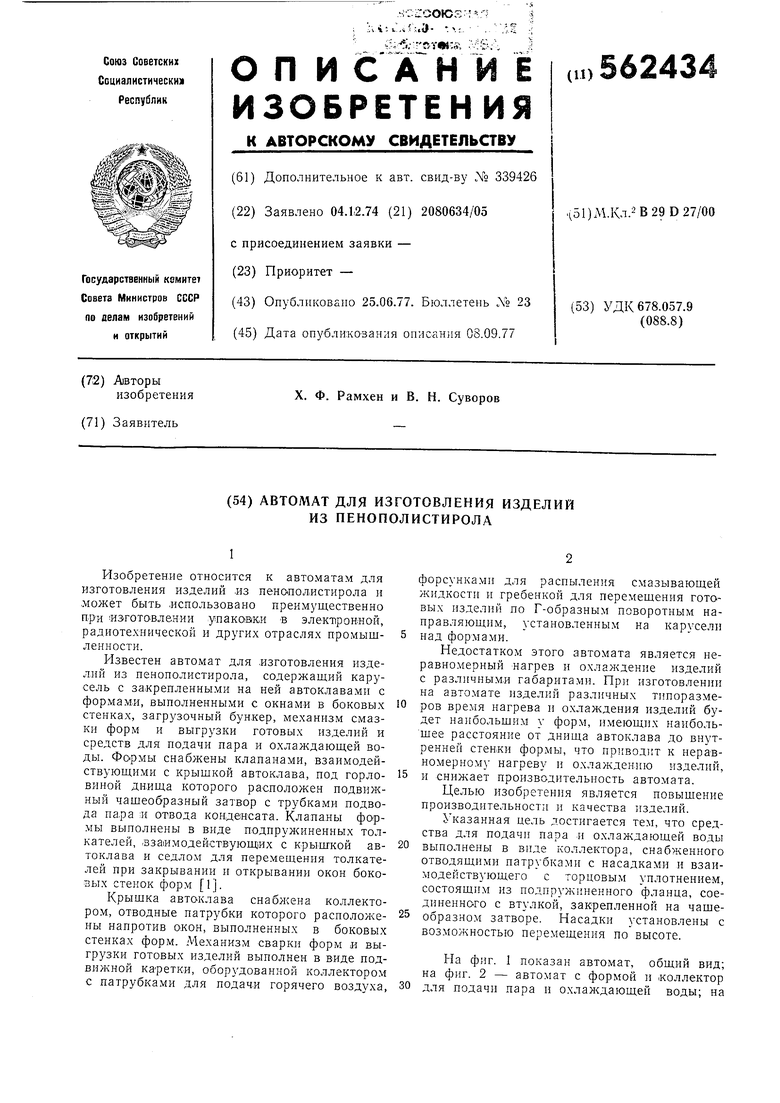

фиг. 3 - направляющие для выгрузки изделий. Автомат карусельного типа, периодического действия, четырехпозициоииый, две иозиции рабоЧИе, где ироисходит формование изделий, две другие - всиомогательные, где происходит выгруЗКа изделий, сушка и смазка фор1М. Между рабочими и вспомотательныу.л ПОЗИЦИЯМ1И расположены два загрузочных бункера / с подвижной обоймой 2, которая иружиной 3 иостоянно прижимается к плоскости карусели 4. На каждой позииии установлены неиодвижиые части формы 5, закрытые снизу авто,клавом 6. Неподвижная часть формы 5 имеет корпус 7 с окнами 8 для прохода пара и воды, съемную часть (основание) 9 и подвижное днни;е W для выталкивания изделий из формы. Ширина а окои 8 на 0,5-1 мм меньше диаметра гранул пенопоЛИстирола, применяемого для нзготовления изделий. Корпус 7 формы нмеет размеры, необходимые для .изготовления на автомате изделнй самых больших габаритов по высоте. При изготовлеиии изделий меньших габаритов по высоте меняется только съемная часть 9 формы (основание) и подвнл пое днин1е 10, а размер по высоте выдерживается изменением высоты стойки //. Корпус 7 формы и подвижная часть 12 формы (крышка) остаются те же. Таким образом осугцествляется быстрый переход к изготовлению изделий другого типоразмера. Подвижные части форм закреплены на полых Крыш1ках 13, которые через штоки 14 соедннены с гидравлическими пресса-ми 15. Оба пресса установлены на обш,ей траверсе 16, смонтированной на четырех колоннах по углам шестигранного каркаса (на чертеже не показаны). Полая крышка гидравлического пресса имеет полость 17 и отверстия 18, 19 для подачи п отвода иара и охлаждаюгцей воды. В горловине 20 автоклава 6 (см. фиг. 2) расположен коллектор 21 с отводящими патрубками 22, снабженными регулируемыми пасадками 23 для подачи пара и воды к формам. С помощью регулируемых насадок 23 устанавливается зазор h от насадок до внутренних стенок формы. При любых размерах формы это расстояние постоянно и равно О-15 ММ-. Количество отводящих патрубков 22, подводимых к внутренним етенкам формы, зависит от размеров формы. КОЛлектор 21 имеет уилотнительную прокладку 24. В чаше 25 гидравлических чашеобразных затворов 26 расположено торцовое уплотнение, состоящее пз подвижного фланца 27, пружины 28 н втулки 29, закрепленной в затзоре 26, получающем возвратно-иоступательаое движение от гидроцилиндра 30. Механизм выталкивания изделий из форм состоит IH3 щтока 31, траверсы 32 -и гидроцилиндра 33, шток 34 которого имеет буртик 35, входящий в паз 36 траверсы 32. Днище 10 жестко связано со штоком 31. На всномогательных позициях автомата установлены механизмы 37 смазки и сушки форм И Г-образные направляющие 38 (см. фиг. 3) с пружинами 39 и упорами 40 для выгрузки изделий 41. Механизмы сушки и смазки форм приводятся в движение электродвигателями 42 п снабжеиы коллекторами 43 для подачи в ннх горячего воздуха на сушку форм, форсунками 44 для смазкп форм и гребенками 45 для сталкивания изделий 41 с направляюп1.их 38. Механизмы иеремещаются винтовой парой 46. Для фиксации карусели 4 в рабочем ноложении служит фиксатор 47, входящий в паз 48 карусели 4. Фиксатор 47 иол}чает перемещение от пневмоцплиндра 49. На карусели расположены четыре паз.а 48 через 90°. Карусель 4 врапдается на неподвижной оси 50. Привод врашення каруселн состоит из электродвигателя 51 п редуктора 52. Сцепление и расцепление каруселн 4 с приводом осуществляется кулачковой муфтой 53, подвижиая часть которой получает перемещение от пневмопнлиндра 54 со HITOKOM 55. Между плоскостью кар сели 4 и полой крыщкой 13 установлена прокладка 56, а в горловине 20 автоклава 6 - прокладка 57. Гидравлическне затворы 26 вынолнены с отверстиями 58 н 59; коллектор 21 - с отверстия 60. Система для иодачи нара п охлаждающей воды состоит из трубопроводов, запорных и проходных вентилей, системы для поддержания в автоклавах определенного давления пара и воды (на чертежах не показаны). Все элементы автоматнки и гидропривода, необходцмые для управления автоматом, разметены в пульте (на чертежах не показан). Автомат работает следующим образом. В .исходном положении гидравлические затворы 26, подвижные днища 10 форм находятся в крайнем нижнем положении, полые крышки 13 гидравлических прессов 15 вместе с крышками 12 форм - в крайнем верхнем положении, механизмы сушки и смазки форм - в лево.м крайнем положении, фиксатор 47 - в пазу 48 карусели, пенополистирол поступает в загрузочные бункера /, кулачковая муфта 53 разъединеиа. Кнопкой на пульте управления включается автоматический режим автомата. Выводится фиксатор 47 из паза 48 карусели, который включает электродвигатель 51 привода карусели и сцепляет муфту 55. Начинается поворот карусели, во время которого пенополистпрол из загрузочных бункеров / заполняет формы 5. После поворота на 90° кулачковая муфта отсоединяет привод от карусели и фиксатор 47 западает в следующий паз 48 карусели. На рабочих позициях автомата щтоки 14 гидравлических прессов 15 перемещаются вниз. Крышки 12 форм входят в корпусы 7 форм и подпрессовывают пенополистирол, а полые крышки /3 гидравл.ических прессов 15 прокладками 56 прилшмаются к плоскости карусели 4. Одновременно снизу вверх движутся гидравлические затворы 26 и уплотняют горловину 20 автоклава 6 прокладкой 57, а втулка 29 подвижного фланца 27 прижимается к уплотнительиой прокладке 24 коллектора 21 для подач.и пара и воды к формам. Подается пар в полые крышки 13 прессов через отверстия 18 и в гидравлические чашеобразные затворы 26 через отверстия 58, и по .ПОЛОСТЯМ подвижного элемента 27, коллектору 21, по отводящим патрубкам 22, регулируемым насадкам 23 пар поступает под подвижное днище 10 формы. Одновременная подача пара сверху и снизу формы обеспечивает быстрый прогрев и заполнепие формы паром. После достижения в автоклаве определенного давления пара, необходимого для спекания изделий, пар отводится из автоклава и пОЛых крышек 13 через отверстия 19. Таким образом, пар для спекания изделия поступает из регулируемых насадок 23 к подвижному днищу 10 формы, обтекает днище, внутренние и боковые стенки корпуса формы, через окна 8 обтекает крышки 12 и далее через отверстия 19 уходит на Слив, равномерно и интенсивно нагревая все поверхности формы, что способствует повыщению качества изделий ,и производительности. После выдержки под паром через отверстие 59 гидравлического затвора 26 и отверстия 18 в полой крышке 13 пресса подается вода для охлаждения изделий. Процессы заполпения формы и движение воды при охлаждении и спекании изделий аналогичны. После охлаждения изделий гидравлические чашеобразные затворы 26 опускаются вниз, и вода через отверстия 60 коллектора 21 еливается из полых крышек 13 гидравлических прессов 15 и автоклавов 6. Из чаши 25 гидравлических затворов 26 вода сливается через отверстия 58, 59. После слива воды поршни гидравлических прессов 15 движутся вверх и выводят крышки 12 форм из корпусов 7 и карусель переводится на следующую позицию. Цикл формования изделий повторяется. Одновременно с основным технологическим процессом на рабочих позициях протекают операции на вспомогательных позициях, связанные с выгрузкой из,делий из форм и подготовкой форм под загрузку. Выгрузка изделий происходит следующим образом. В момент фиксац:и :кп :усели буртмк 35 штока 34 входит в паз 36 траверсы 32. После зацепления шток 34 с траверсой 32, штоком 31 и подвижным днищем 10 формы движется вверх и выталкивает изделие 41 из формы 5. Пзделие при движении вверх упирается в направляющие 38 (см. фиг. 3), поворачивает их вокруг своей оси до тех пор, пока не выйдет из зацепления с ,ними. Направляющие 38 пружинами 39 возвращаются в исходное положение до упоров 40. Шток 34 с подвижным днищем 10 и изделием 41 движется вниз, изделие остается на направляющих 38, а подвижное днище 10 формы со щтоком 31 возвращается в исходное положение. В.ключаются электродвигатели 42. Механизм 37 гребенками 45 двигает пзделие 4 по направляющим 38 и сталкивает его в приемную тару. Одновременно в коллектор 43 подается горячий воздух для сушки и подогрева форм, а при обратном ходе формы смазываются жидкостью из форсунок 44. Крышки 12 форм имеют специальное покрытие, предотвращающее прилипание изделий к крышке, и смазываются один раз в смену перед началом работы. Расиоложение под формами коллектора для подачи пара и воды для нагревания и охлаждения изделий непосредственно к внутренним стенкам формы обеспечивает интенсивный и равномерный нагрев и охлаждение изделия. Это сокращает время нагрева и охлаждения при изготовлении на автомате изделий с хорошим качеством и любых типоразмеров. Производительность автомата повышается на 20%. Годовая экономия от внедрения одного автомата составит 4000 руб. Формула изобретения 1.Автомат для изготовления изделий из пенополистпрола по аат. свид. К° 339426, о тл и ч а ю щ и и с я тем, что, с целью повыщепия производительности и качества изделий, средства для подачи пара и охлаждающей воды выполнены в виде коллектора, снабженного отводящими патрубками с насадками п взаимодействующего с торцовым зплотнением, состоящим пз подпружиненного фланца, соединенного с втулкой, закрепленной на чашеобразпом затворе. 2.Автомат по п. 1, отличающийся тем, что насадки установлены с возможностью перемещения по высоте. Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетельство СССР Лс 339426, кл. В 29 D 2700. 1967 г. (прототип).

&ri & §ii 111

/3 r f Ю csh 3 2 ,g/7 IZSLZAJ U

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА | 1972 |

|

SU339426A1 |

| Устройство для изготовления изделий из пенополистирола | 1976 |

|

SU766880A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА | 1968 |

|

SU212511A1 |

| Установка для изготовления изделий из пенопласта | 1976 |

|

SU722775A1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ИЗДЕЛИЙ из ПЕНОПОЛИСТИРОЛА | 1973 |

|

SU380465A1 |

| Установка предварительного вспенивания пенополистирола | 1974 |

|

SU554166A1 |

| Устройство для извлечения изделий из форм | 1975 |

|

SU528215A1 |

| Автоклав для изготовления деталей из пенополистирола | 1986 |

|

SU1402372A1 |

| Установка для непрерывного вспенивания пенополистирола | 1960 |

|

SU141294A1 |

Авторы

Даты

1977-06-25—Публикация

1974-12-04—Подача