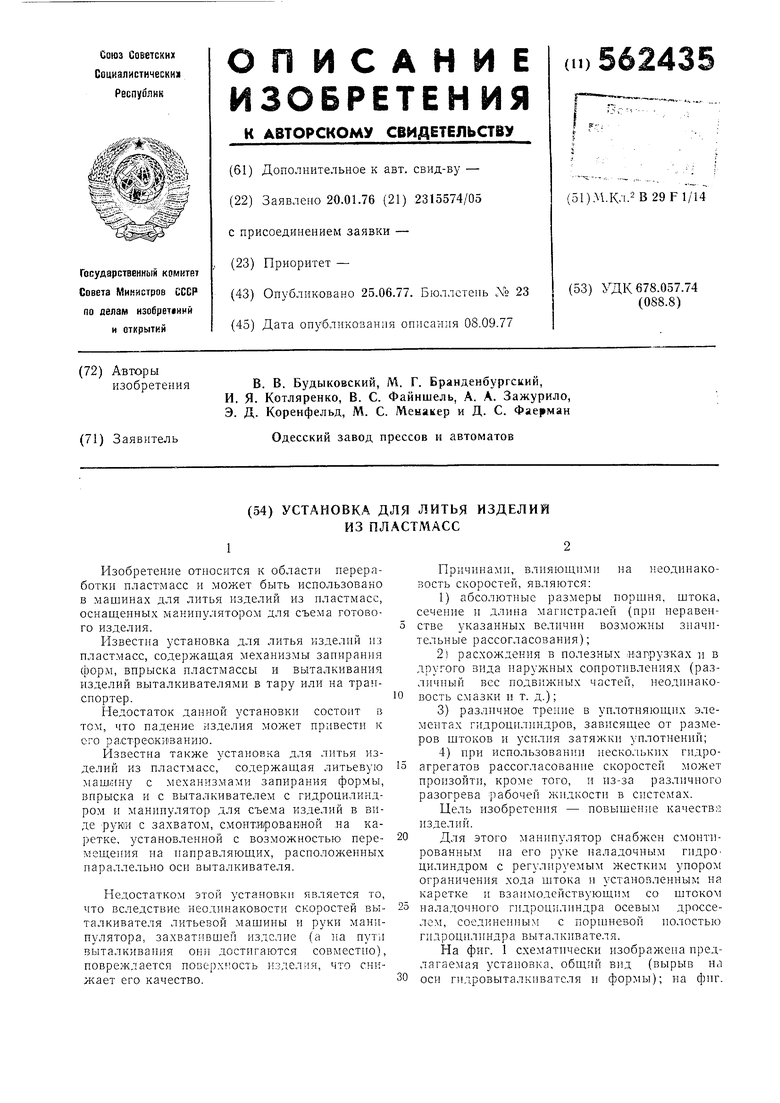

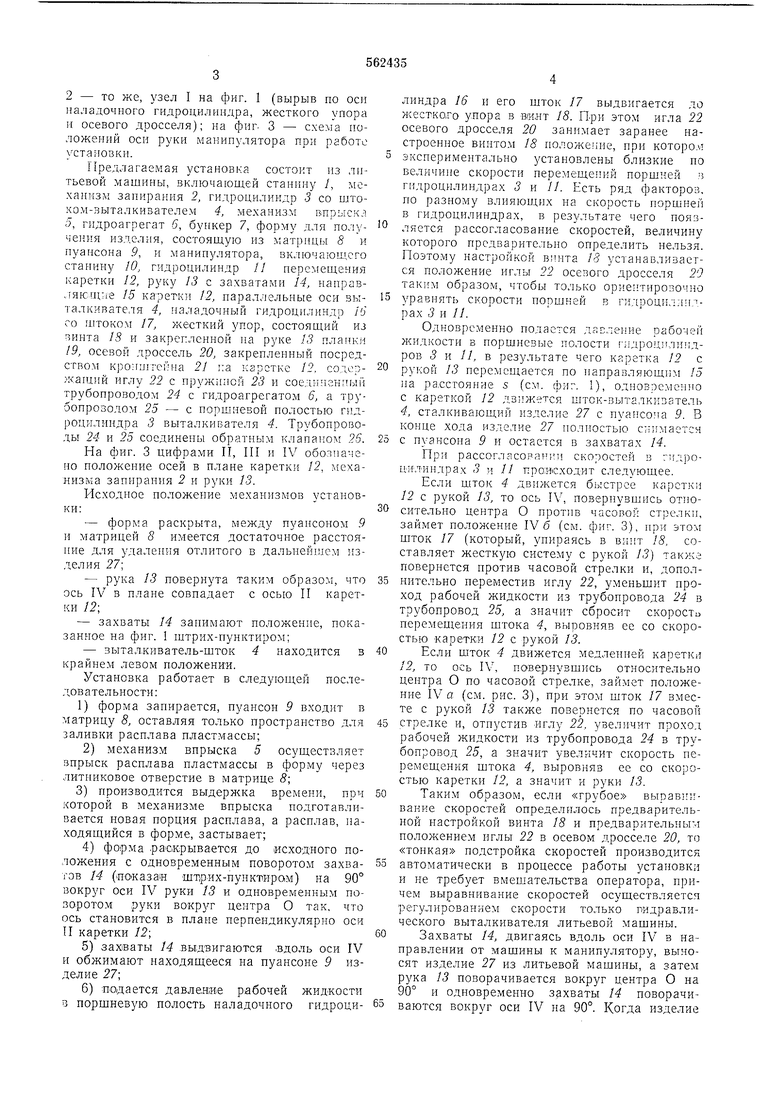

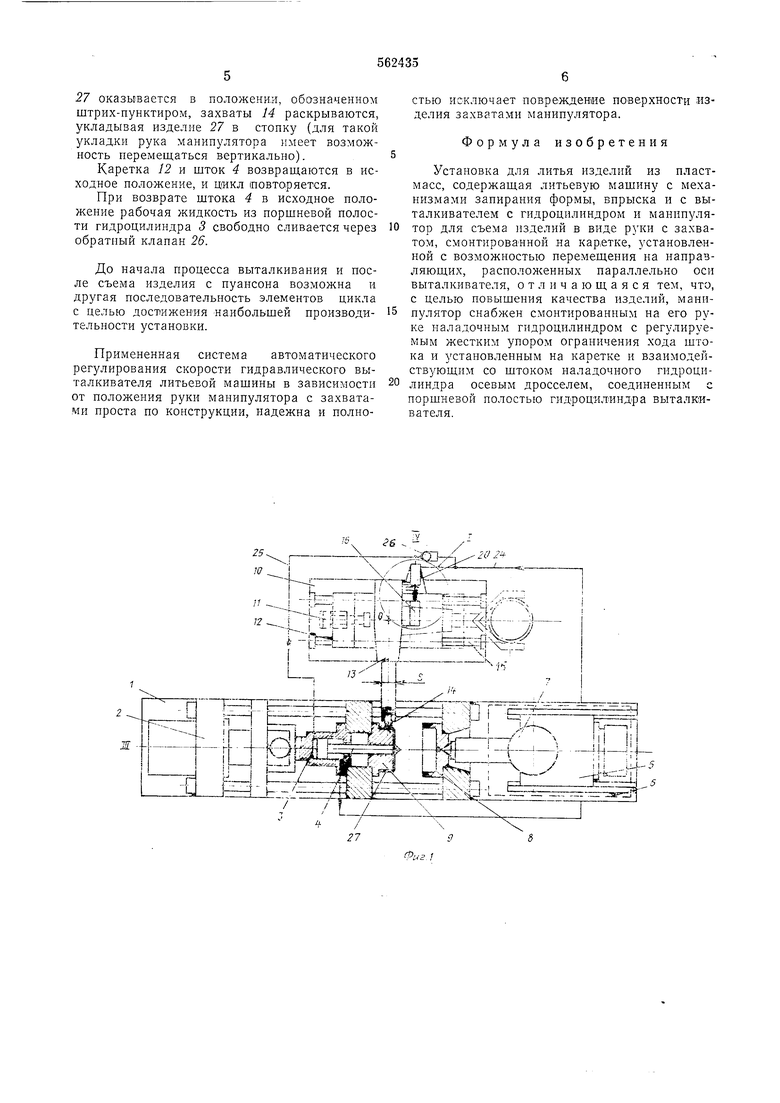

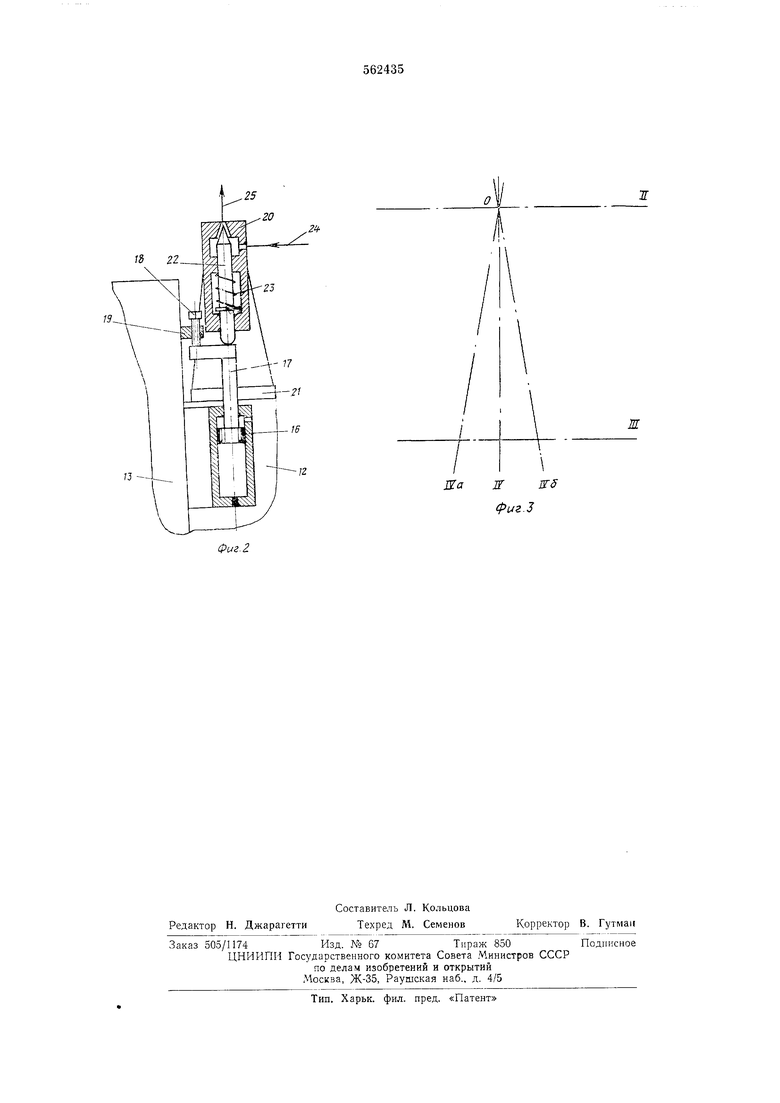

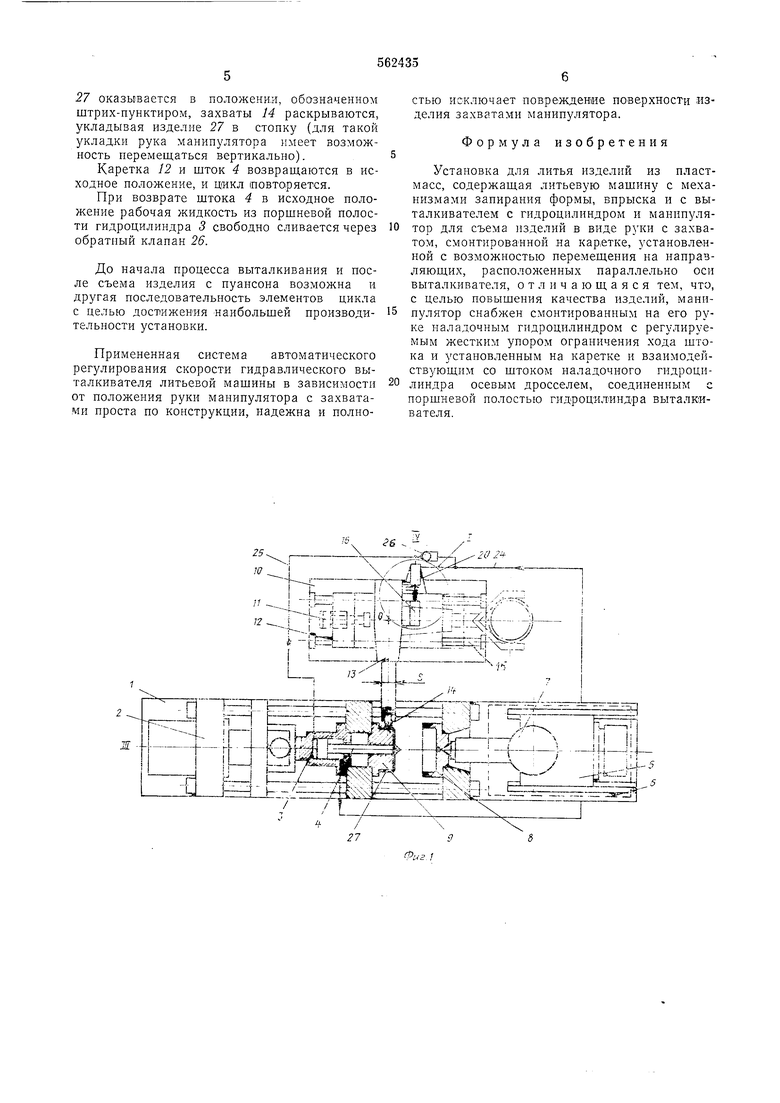

2 - то же, узел I на фиг. 1 (вырыв по оси наладочного гидроцилиндра, жесткого упора и осевого дросселя); на фиг 3 - схема положений оси руки макииулятора при рабою устаиовкн.

Предлагаемая установка состоит из литьевой машины, включающей стаиину /, механизм запирания 2, гидроцилиндр 3 со штоком-выталкивателем 4, механизлт впрыскл 5, гидроагрегат б, бункер 7, форму для получe iия изделия, состоящую из матрицы 8 и пуансона .9, и манипулятора, Бключаюш,ого станину /О, гидроцилиндр // перемещения каретки 12, руку 13 с захватами 14, направляклцтге 15 каретки 12, параллельные оси выталкивателя 4, наладочный гидроцилиндр 16 со штоком 17, жесткий упор, состоящий из винта IS и закрепленной па руке 13 планки /9, осевой дроссель 20, закрепленный посредством кроппггейна 2J ;:а каретке 12, содержащий иглу 22 с пружиной 23 и соедкпенпьп трубопроводом 24 с гидроагрегатом 6, а трубопроводом 25 - с поршневой полостью гидроцклиндра 3 выталкивателя 4. Трубопроводы 24 и 25 соединены обратным клапаном 26.

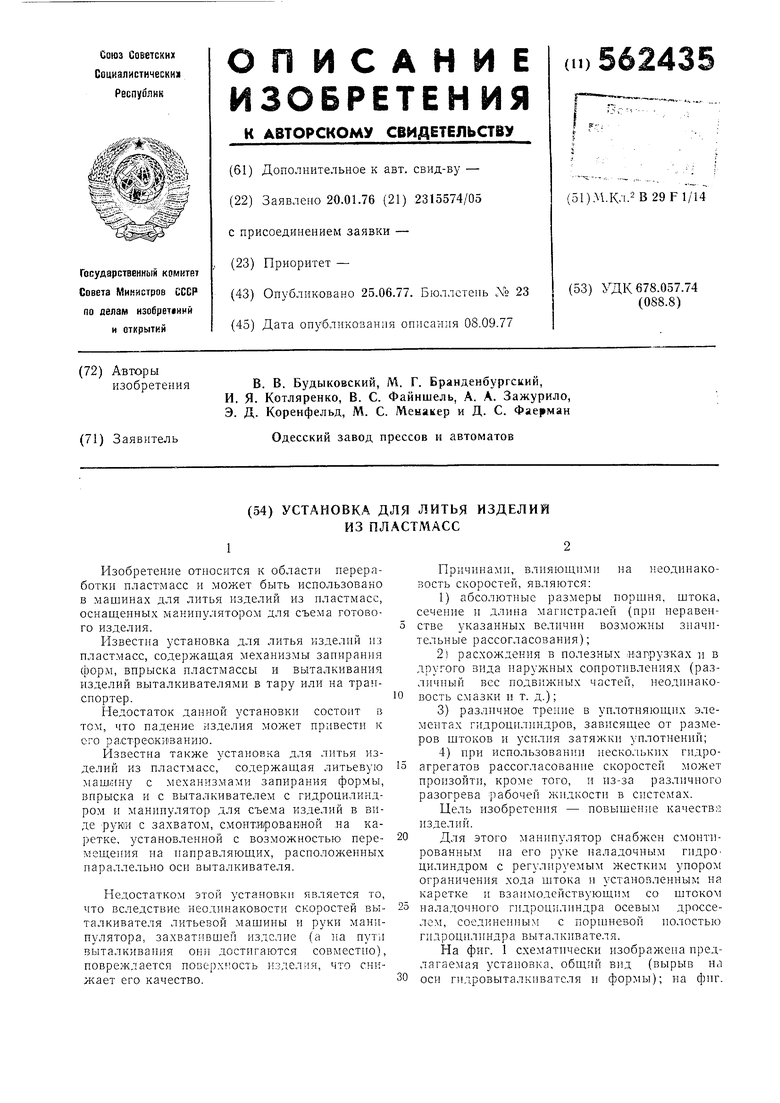

На фиг. 3 цифрами II, III и IV обозначено положение осей в нлане каретки 12, механизма запиранпя 2 и руки 13.

Исходиое положение механизмов установки:

-форма раскрыта, между пуапсоном .9 и матрицей 8 имеется достаточное расстояние для удаления отлитого в дальнейшем изделия 27;

-рука 13 повернута таким образом, что ось IV в плане совпадает с осью П каретки 12;

- захваты 14 занимают положение, показанное на фиг. 1 штрих-пунктиром;

-вытал.киватель-шток 4 находится в крайнем левом положении.

Установка работает в следующей последовательности:

1) форма запирается, пуансон 9 входит в матрицу 8, оставляя только пространство для заливки расплава пластмассы;

2) механизм впрыска 5 осуществляет впрыск расплава пластмассы в форму через литниковое отверстие в матрице 5;

3) производится выдержка времени, при которой в механизме впрыска подготавливается новая порция расплава, а расплав, находящийся в форме, застывает;

4)фо1рма раскрывается до исходного положения с одновременным поворотом захватов 14 (ПОказан шт1рих-нуцкт1ирам) на 90° вокруг оси IV руки 13 и одновременным поворотом руки вокруг центра О так, что ось становится в плане перпендикулярно оси II каретки 12;

5)захваты 14 выдвигаются .вдоль оси IV и обжимают находящееся на пуансоне 9 изделие 27;

6)подается давление рабочей жидкости в поршневую полость наладочного гидроцилиндра 16 и его шток 17 выдвигается до жесткО:Го упора в винт /5. При этом игла 22 осевого дросселя 20 занимает заранее настроенное винтом 18 положение, при которол

5 экспериментально установлены близкие но величине скорости неремещений поршней « гидроцилиндрах 3 и 11. Есть ряд факторов, по разному влияюндих на скорость поршней в гидроцилиндрах, в результате чего поязляется рассогласование скоростей, величину которого предварительно определить нельзя. Поэтому настройкой впита 18 устанавливается положение иглы 22 осевого дросселя 20 таким образом, чтобы тол,ъко ориентировочно

5 уравнять скорости поршней в гидроциллплрах 3 и 11.

Одновременно подается давление рабочей жидкостн в поршневые полости гядроцилипдров 3 и //, в результате чего каретка 12 с

рукой 13 перемещается по паправляющим 15 на ра.сстояние s (см. фиг. ), одновременно с кареткой 12 движется шток-выталкиватель 4, сталкивающий изделие 27 с nyaiicona 5. В конце хода изделие 27 полностью снимается

5 с пуансона 9 и остается в захватах 14.

При рассогласораиии скоростей в гт;дроцИЛИндрах 3 и // т;ро:И|Сходит следующее.

Если шток 4 движется быстрее каретки 12 с рукой 13, то ось IV, повернувшись относительно центра О против часовой стрелки, зай.мет положение IV б (см. фиг. 3), при это:а шток 17 (который, упираясь в впит 18, составляет жесткую систему с рукой 13) также повернется против часовой стрелки и, дополнительно иереместив иглу 22, уменьшит проход рабочей жидкости из трубопровода 24 в трубопровод 25, а значит сбросит скорости перемещения штока 4, выровняв ее со скоростью каретки 12 с рукой 13.

0 Если шток 4 движется медленней каретки 12, то ось IV, повернувшись относительно центра О по часовой стрелке, займет положенне IV а (см. рис. 3), при этом шток 17 вместе с рукой 13 также повернется по часовой

5 стрелке и, отиустив иглу 22, увеличит проход рабочей жидкости из трубопровода 24 в трубопровод 25, а значит увеличит скорость перемещения штока 4, выровняв ее со скоростью каретки 12, а значит и руки 13.

0 Таким образом, если «грубое выравп: вание скоростей определилось предварительной настройкой винта 18 и предварительным положением иглы 22 в осевом дросселе 20, то «тонкая подстройка скоростей производится

5 автоматически в процессе работы установки и не требует вмешательства оператора, причем выравнивание скоростей осуществляется регулированием скорости только гидравлического выталкивателя литьевой машины.

0 Захваты 14, двигаясь вдоль оси IV в направлении от машины к манипулятору, выносят изделие 27 из литьевой машины, а затем рука 13 поворачивается вокруг центра О на 90° и одновременно захваты 14 поворачи5 ваются вокруг оси IV на 90°. Когда изделие

27 оказывается в положение, обозначенном штрих-пунктиром, захваты 14 раскрываются, укладывая изделие 27 в стопку (для такой укладки рука манипулятора имеет возможность перемещаться вертикально).

Каретка 12 и шток 4 возвращаются в исходное положение, и цикл повторяется.

При возврате щтока 4 в исходное положение рабочая жидкость из поршневой полости гидроцилиндра 3 свободно сливается через обратный клапан 26.

До начала процесса выталкивания и после съема изделия с пуансона возможна и другая последовательность элементов цикла с целью достижения наибольшей производительности установки.

Примененная система автоматического регулирования скорости гидравлического выталкивателя литьевой машины в зависимости от положения руки манипулятора с захватами проста по конструкции, надежна и полностью исключает повреждение поверхности изделия захватами манипулятора.

Формула изобретения

Установка для литья изделий из пластмасс, содержащая литьевую машину с механизмами запирания формы, впрыска и с выталкивателем с гидроцилиндром и манипулятор для съема изделий в виде руки с захватом, смонтированной на каретке, установленной с возможностью перемещения на направляющих, расположенных параллельно оси выталкивателя, отличающаяся тем, что, с целью повышения качества изделий, манипулятор снабжен смонтированным на его руке наладочным гидроцилиндром с регулируемым жестким упором ограничения хода штока и установленным на каретке и взаимодействующим со штоком наладочного гидроцилиндра осевым дросселем, соединенным с поршневой полостью гидроцил1индра выталкивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина | 1976 |

|

SU648426A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Устройство для удаления изделий из литьевой машины | 1979 |

|

SU789279A1 |

| Устройство для удаления изделий из литьевой машины | 1981 |

|

SU1004139A2 |

| Манипулятор | 1980 |

|

SU1166877A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Литьевая машина для переработки полимерных материалов | 1975 |

|

SU566739A1 |

| Агрегат для изготовления грампластинок | 1982 |

|

SU1098805A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

г /1 I , T feaiti- z.; -- --if-r-- .:.i::L «:4x,|..-i Z

Ж

Ж Л5

TSa

фиг.З

Авторы

Даты

1977-06-25—Публикация

1976-01-20—Подача