1

Изобретение относится к металлургической промьпиленности, в частности к прокатному производству , и предназначено для управления ритмом работы прокатных станов в комплексе с нагревательными печамн.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является система для управления ритмом работы прокатных стано в которой при помошк дискриминирующнх и распределительных устройств определяются функцин распределения времени обработки заготовок для каждого стана пинии в отдельности; при помощи расчетных блоков определяются математические ожидания, из которых устройством определения максимума выделяется максимальное математическое ожидание, тем самым определяет ся стан, который в среднем является уз- КИМ местом прокатного агрегата, и полученная величина математичесжого ожидания принимается сза интервал между выдачами, подаваемого нп блок управления выгрузочной машины печи l.

Существенным недостатком известной системы является то, что ошибки, допущенные при выдаче металла из печи но металлическому ожиданию времени обработки стана, являющегося узким местом технологической линии, при дальнейшем продвижении его по линии не учитываются и не производится перестойка скоростей передвижения металла, что влечет за собой потери производительности всей технологической линии.

Целью изобретения является уменьшение аритмии в работе чистовой Группы клетей и повышение производительности технологической линии.

Указанной цель достигается тем, что предлагаемое устройство дополнительно содержит формирователь интервалов времени выдачи заготовок из печи, блок выработки задаваемого транспортного времени, блок усреднения разности между расчетным и фактическим транспортным временем, блок определения знака о-ткло еиия указанной разности, аадатчик технологической паузы, иумерители я блоки расчета транспортного

spSMsaa бяо&й сргдвщэккзз , з иравления ск) ps-e-Tbi® ропьтйатоВа, ус г ейненкя транспортшг-45 speM®sSo Бьтходы 4|иксатора s&jfls He aaaaTigsa технологической паузы ш б/вдаоЕ natvUfffg sporssosiipyef.oro врекюни ебработкй йэделйя в каждой гшети со аине- Sbf со входами формирователя интервалов SfseMess выдача заготовок вв печи, выход й« торого соеанней со входом блока управления выдачей, Bbixoobs блоков пам$5Ти 5рогйоэируемого врбк«енй обработки соеди- KSsJbi со входом соответст&)тощего блока расчета -тракспортного времени, другие которых соедннены с выходами блока вА.фаб&ткй задаваемого транспортного време йк к йыхоцами измерителей времени нахожцвНЛй кзцелйя в соответствующей клети, вызадцы блоков расчета транспортного гфеменя cssQumicKbi со вхояами соответствующих бло ков утфагу екия скоростью рольгангов и вховами блоков сравнения, р,ыхоп. н:5мернтелей транспортного времени соениненЕ со iixoua™ ып соответствующих блоков сравнения и ycpeffisefSKK транспортного времени, вхоцы блока й.рабогки задаваемого TpaHcnopTHorij времени соединень с выходами блоков усреднения транспортного времени и выходом блока опрецелекия 31вка отклонения межпу расчетным к фактическим Tf aiicnopTным временем, выход которого соединен со входом заг.атчика технологической пауаы, а вхоа с выходом блока усреднеккя разности между расчетш.1М и фактическим транопортным времеьгем, ВЫКОЕЫ блоков сравне Нйя ОЛЯ всех черновых гслетей, кроме по слецнёй, соединены со вхоаами блоков рас чета транспортного времени последующей черновой клети. Выход же блока сравнения последней черновой клотн соединен со входом б.юка усреднения разности между рас- четным н фактическим транспортным временем.

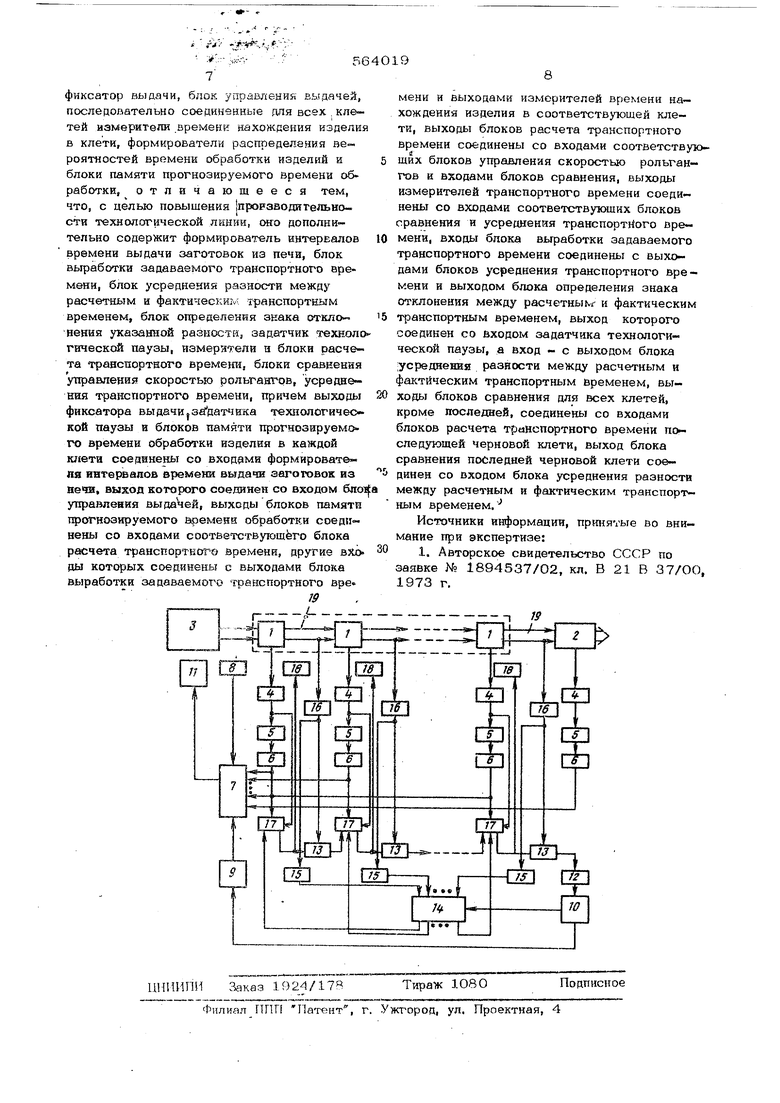

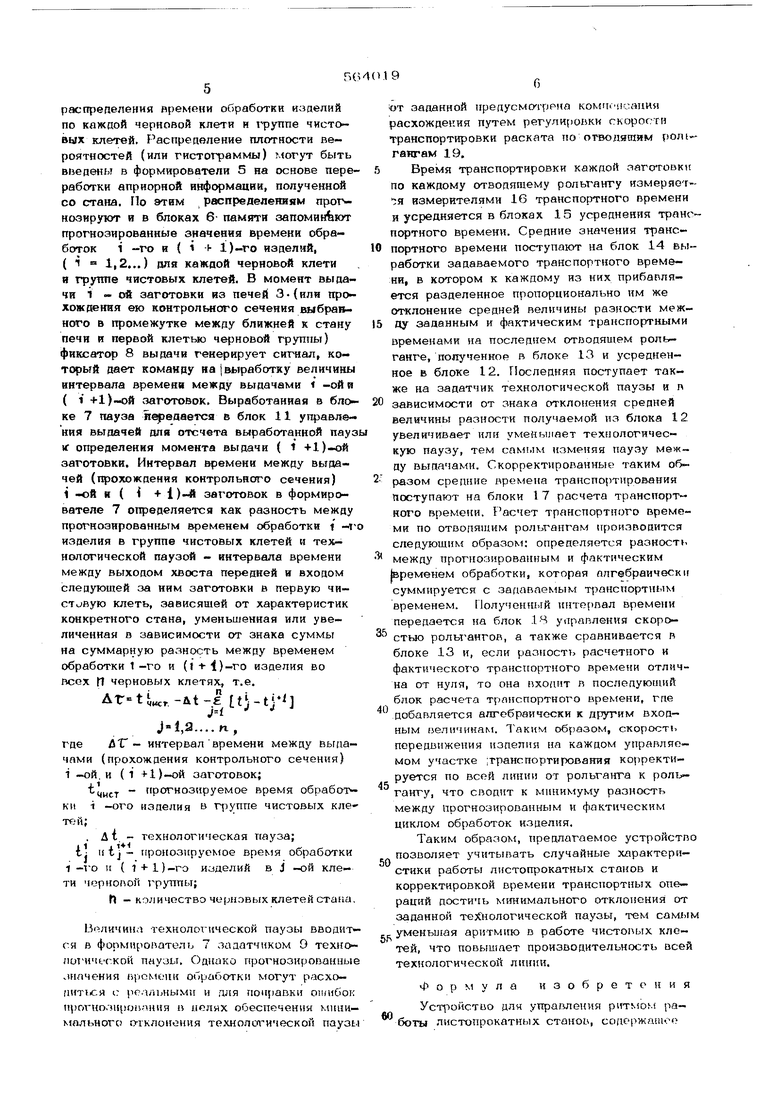

На чертеже представлена блок-схема предложенного усфойства для управления pifTMOM роботы листопрокатШз х станов.

Устройство включает: черновые клети 1, т эуппу 2 чистовых клетей, нагревательные печи 3, нзмер1-п-ели 4 времени нахождения изделия в клети (группе клетей), формиро ватели 5 распределений вероятностей вре мени обработок изделий, блоки 6 памяти тэр(Угнозируемого времени обработки изделий формбфователь 7 интервалов времени выца- чи заготовок из печи; фиксатор 8 иыцачн; зацатчнк 9 техно/югической паузы; блок 10 определения знака отклонения разности меж ду расчетным и фактическим транспортным временем; блок 11 управления выдачей; блок 12 усреднения разности между расче°гаь$м и фактическим транспортньгм време

мем5 блоки 13 сравненкя; блок 14 выработки задаваемого транспортного времени; блока 15 усреднения транспортного времени; измерители 16 транспортного времени; блоки 17 расчета транспортюич) времени; блоки 18 управления скоростью рольгангов и отводящие рольганги 19,. .

Время, затрачиваемое каждой черновой клетью 1 н группой чистовых клетей 2 на обработку изделий, выдаваемых на нагревательных печей 3, измеряется измерителями 4 времени нахождения изделия в клетях . Выходы измерителей 4 соединены со входами формирователей 5 распределения вероятностей времени обработки изделий. К выходам каждого из формирователей 5 пошслючены вхоцы блоков 6 памяти. Выходы всех блоков 6 соединены с соответствущими входами формирователя 7 интервалов времени выдачи заготовок из нечей. К последнему подсоединены также фиксатор 8 выдачи и через задатчик 9 технологической паузы один из выходов блока .10 определения знака отклонения разности между расчетным фактическим транспортным временем, вход которого через блок .12 усреднения разности между расчетным и фактическим транспортным временем соединон с выходом блока 13 сравнения, а выход подключен к одному из входов блока 14 выработки задаваемого транс Of)THoro времени. К остальным входам блока 14 подключены выходы блоков 15 усреднения транспортного времени, ко входам которых подключены измерители 16 транспортного времени. Выход1 г блока 14 соединены с первыми входами соответствую пих блоков 17 расчета транспортного времени, ко вторым входам которых подключены выходы измерителей 4 времени нахождения изделия в клети, за исключением исзмерителя чистовой группы клетей. С третьими входами блоков 17 соединены выходы блоков 6, а с четвертыми входами, за исключением первого блока 17, выходы блоков 13 сравнения. Выходы блоков 17 подключены к первым входам блоков 13 сравнения, ко вторым входам которых подключены выходы измерителей 1G, измеряющих время транспортировки изделий по отводящим рольгангам 10, и к блокам l управления скоростью рольгангов.

Устройство работает слсауюп1иь1 образом.

Время нахождения каждого изделия в клетях 1 и в т-руппе чистовых клетей 2 измеряется измерителями 4. Измренная величина подается на формирователь Г) распределений, где формируются функции

рассфепеления времени обработки изцелий по каждой черновой клети и группе чистовых клетей, Г аспрецепение плотности вероятностей (или гистограмкил) могут быть виедеи) в формирователи 5 на основе переработки априорной информации, полученной со стана. По этим распределениям прогнозируют и в блоках 6- памяти запоминают прогнозированные значения времени обработок i -го и ( i I- 1)-го изделий, ( i 1,2...) для каждой черновой клети и группе чистовых клетей. В момент выдачи 1 - ой заготовки из печей 3.{или прохождения ею контрольного сечения выбранного в промежутке между ближней к стану печи и первой клетыю черновой группы) фиксатор 8 выдачи генерирует сигнал, который дает команду на | выработку величины интервала времени между выдачами i -ой в ( 1 +1)-ой заготовок. Выработанная в блоке 7 пауза передается в блок 11 управления выдачей для отсчета выработанной пауз с определения момента выдачи ( t +1)«ой заготовки. Интервал времени между выдачей (прохождения контрольного сечения) i -ой и ( i + 1)-й заготовок в формирователе 7 определяется как разность между прогнозированным временем обработки t -г изделия в группе чистовых клетей н технологической паузой - интервала времени между выходом хвоста передней и входом следующей за ним заготовки в первую чистовую клеть, зависящей от характеристик конкретного стана, уменьшенная или увеличенная в зависимости от знака суммы на суммарную разность между временем обработки 1 -го и (t i)-ro изделия во всех П черновых клетях, т.е.

Ar tUr-ut-l tUtj

j«M....n,

где ЙТ - интервалвремени между выдачами (прохождения контрольного сечения) i -ой, и (i +1)-ой заготовок;

чист ротнознруемое время обрабаткн i -ого изделия в группе чистовых кле те и;

. д{ - технологическая пауза; t; utj- гфонозируемое время обработки 1 -VO и ( 1 + 1)-го изделий в j -ой клети чернопоГ( группы;

h - количество черновых клетей стана.

В личина технологической паузы вводится в формирователь 7 зааатчнком 9 техкологичес-.кой паузы. Однако прогнозированные значения (ipoNU-UK обработки могут расходиться с реальными и для nonjjaBKH ошибок прпгнолиропания в нслнх обеспечения ыииимальногс отклонония технопот ической паузы

от заданной иредусмотррия комгюпсаиия расхождения путем регулировки скорости транспортировки раската по отвопяшим рол1рангам 19.

Бремя транспортировки каждой заготовки по каждому отводящему рольгангу измеряот я измерителями 16 транспортного времени и усредняется в блоках 15 усреднения транспортного времени. Средние значения транспортного времени поступают на блок 14 выработки задаваемого транспортного времени, в котором к каждому из них прибавляется разделенное пропорционально им же отклонение средней величины разности между заданным и фактическим транспортными

временами на последнем отводящем рольганге, попученкое в блоке 13 и усредненное в блоке 12. Последняя поступает также на задатчик технологической паузы и в 0 зависимости от знака отклонения средней величины разности получаемой из блока 12 увеличивает или умейылает технологическую паузу, тем сам1,1м изменяя паузу между выдачами. Скорректированные таким образом средние времена транспортирования Поступают на блоки 17 расчета транспортного времени. Расчет транспортного времеми по отводящим рольгангам производится следующим образом; определяется разность между прогнозирова1 ным и фактическим (временем обработки, которая алгебраически суммируется с задаваемым тpaнcпopтны i временем. Полученный интервал времени передается на блок 18 управления скоростью рольгангов, а также сравнивается в блоке 13 и, если разность расчетного и фактического транспортного времени отлична от нуля, то она входит в последующий блок расчета транспортного времени, где добавляется алгебраически к другим входным величинам. Таким образом, скорость передвижения изделия на каждом управляемом участке ;транспортирования корректируется по всей линии от рольганга к ролт Гангу, что сводит к минимуму разность между Прогнозированным и фактическим циклом обработок изделия.

Таким образом, предлагаемое устройство позволяет учитывать случайные характеристики работы листопрокатных станов и корректировкой времени транспортных операций достичь минимального отклонения от заданной технологической паузы, тем caMJiiM , умонылая аритмию в работе чистоиь Х клетей, что повышает производительность всей технологической линии.

Формула изобретения

УСТ ЮКСТВО для управления PHTSSOM работы листопрокатных станоь, содержапюо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления темпом выдачи заготовок из печей | 1981 |

|

SU1018738A1 |

| Система управления темпом прокатки | 1978 |

|

SU676344A1 |

| Система управления темпом прокатки | 1990 |

|

SU1754249A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Система управления динамическим комплексом печь-стан | 1979 |

|

SU865456A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| РЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2259244C2 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЕЧАХ ПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2337293C1 |

Авторы

Даты

1977-07-05—Публикация

1975-08-29—Подача