(54) СИСТЕМА УПРАВЛЕНИЯ ДИНАМИЧЕСКИМ КОМПЛЕКСОМ ПЕЧЬ-СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления темпом выдачи заготовок из нагревательных печей | 1979 |

|

SU900904A1 |

| Система управления темпом выдачи заготовок из нагревательных печей прокатных агрегатов | 1983 |

|

SU1156756A1 |

| Устройство для управления режимом нагрева многозонной печи | 1983 |

|

SU1137452A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Система регулирования частоты выдачи заготовок из печи | 1976 |

|

SU655737A1 |

| Система управления комплексом нагревательная печь-сортовой прокатный стан | 1980 |

|

SU876224A1 |

| Система управления темпом выдачи заготовок из печей | 1976 |

|

SU609564A1 |

| Система управления темпом выдачи металла из нагревательных печей | 1975 |

|

SU545402A1 |

| Устройство для регулирования ритма выдачи заготовок из печей | 1976 |

|

SU651865A1 |

| Устройство автоматического регулирования толщины полосового проката | 1982 |

|

SU1068193A1 |

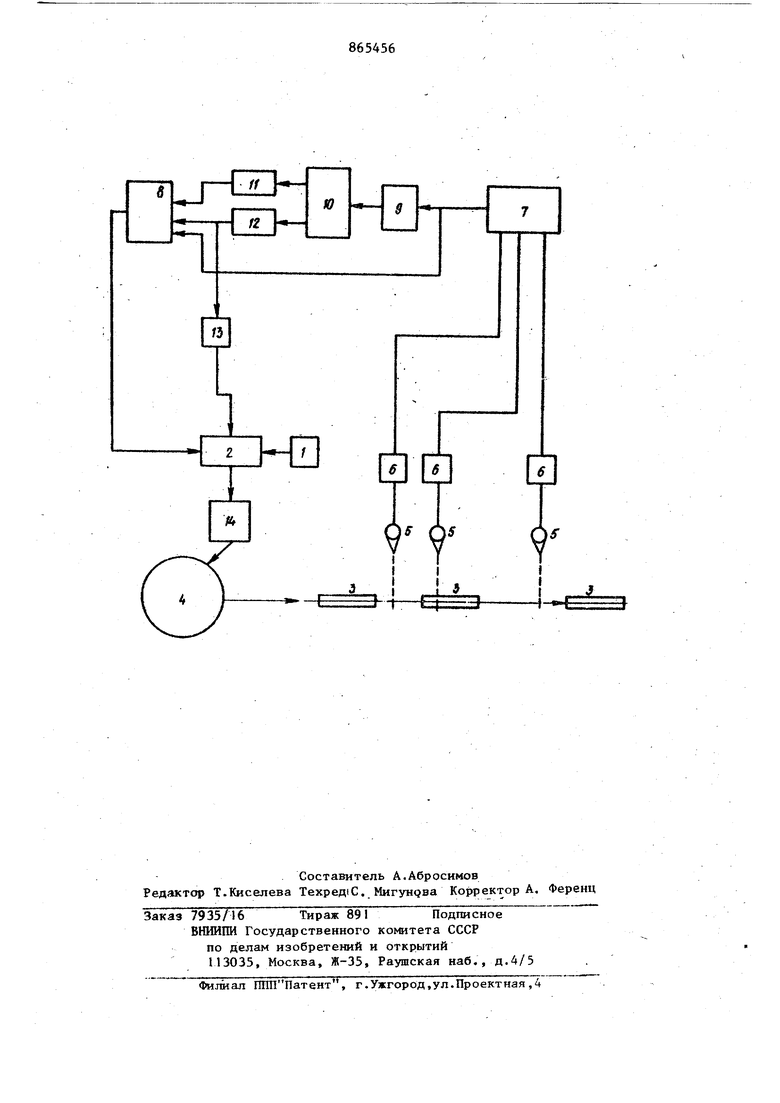

Изобретение относится к металлургической промьштенности, в частности к технике горячей прокатки труб. Известна управления темпо выдачи заготовок из нагревательных печей перед прокаткой, включающая контроль последовательности номеров печей, из которых производят подачу заготовок, а также разность времени транспортирования заготовки соответственно от печей предьщущей и будущей выдачи заготовок до первой клети стана, а время вьщержки определяет по времени технологического цикла пр дьздущей заготовки в узком месте,эаданной паузе этого звена и разности времени транспортирования предыдущей и выдаваемой заготовок от первой клети до узкого звена ШСистема предусматривает использовать производительность стана по одной т редьщущей заготовке для формирования следующего цикла прокатки, не учитывая стохастического характеpa этого процесса, согласно которому полные циклы прокатки отдельных заготовок превосходят удвоенный нормативный интервал между моментами време1ш последовательных выдач заготовок из печей и распределены по первой кривой Пирсона, например для марки Ст 20 3) 200, L -1,8, S 7. Функция распределения циклов прокатки для трубопрокатного агрегата 400 ГМЗ имеет вид (,b5.ma( . Известен также способ и система . правления темпом выда«ш заготовок з нагревательных печей, заключающиая в том, что сигнал на выдачу очеедной заготовки из наиболее отдален3ной от прокатного стана печи фop ируют с вьщержкой времени равной разности между нормативньш и минимальным темпом прокатки, а сигнал на выдачу металла из последующих печей формируют с дополнительной вьщерядкой времени, равной времени транспортиров ки от дальной печи до последующейГ2 Недостаток этой системы управления заключается в отсутствии обратной свя зи между Темпом прокатки и темпом выдачи заготовок из печей. Это приводит к возникновению аритмии в рабо те прокатного агрегата, и, как следствие к недостаточному использованию производительности прокатного оборудования, а также к пррлеживанию нагретого металла. Известна система, основанная на подаче на вьщачу очередной заготовки из печи через заранее заданные норма тивные интерв.алы времени, зависимые от типоразмера прокатываемых труб, В соответствии с выполняемой функцией такая система содержит задатчик, формирователь интервалов вре мени и устройство для вывода сигналов,. разграничивающих предшествующие от последующих интервалов времени, которые используются в качеству команд выдачи заготовок из печи Недостаток этой системы заключает ся в отсутствии обратной связи между состоянием прокатного оборудов.ния и заданйым темпом выдачи заготовок из печи. Это приводит к необходимости выделения резервного времени с целью учета случайных возмущений, действующих в технологической линии прокатки, а, следовательно, к неполному использованию мощностей прокатного оборудования. Цель изобретения - повьяление про изводительности прокатного оборудова ния. Указанная цель достигается тем, что система управления темпом выдачи заготовок на нагревательных печах, содержащая задатчик и формирователь интервалов времени между последовательными сигналами на выдачу заготовок из печей дополнена импульсными датчиками прохождений заготовок про катов через контрольные сечения в технологической линии прокатки, выход каждого из которых через одноименный с ним формирователь импульсов подключен к измерителю средней, за заданный интервал времени, суммы величин входных импульсов, выход его подключен к первому входу сумматора и входу дифференциатора, выход последнего, череа встречно параллельные каналы связи с усилителями в каждом канале подключен к второму и третьему входам сумматора, выход последнего подключен к первому управляющему входу формирователя интервалов времени, а его второй,вход для релейных сигналов через пороговьй элемент соединен с входом усилителя отрицательной базы канала связи дифференциато-, ра с сумматором. На чертеже приведена блок-схема системы управления динамическим комяпексом .печь-стан. Систему управления темпом выдачи заготовок из печи, включающую задатчик 1 и формирователь 2 интервалов времени между выдачами заготовок 3 из печи 4 дополняют п 2 импульсными датчиками 5 прохождений заготовок 3 через контрольные сечения в технологической линии прокатки. Каждый импульсньш датчик 5 через одноименный с ним формирователь 6 импульсов соединен с отдельным входом измерителя 7 средней суммы величин входных импульсов за установленное время усреднения. Выход измерителя 7 соединен с первым входом сумматора 8 и входом дифференциатора 9. Выход последнего через диодный узел 10 разделяется на два встречно параллелышх канала. Б цепи канала связи положительной фазы выхода диодного узла 10 установлен усилитель 11, а в цепи канала связи отрицательной фазы выхода даюдного узла 10 установлен усилитель 12. Выходы усилителей 11 и 12 подключены ко второму и третьему входам сумматора 8. Выход последнего соединен с управляющим входом формирователя 2 временнь1х интервалов. Второй вход формирователя 2 через пороговый элемент 13 соединен с выходом усилителя 12, установленный в цепи,,канала отрицательной фазы выхода диодного узла 10. Выход формирователя временных интервалов соединен с исполнительным устройством 14, вьщачи заготовок 3 из печи 4. С помощью задатчика 1 временного интервала устанавливают нормативный интервал , t между моментами времени подачи сигналов-команд на выдачу заготовок из печи. При прохождении заготовок 3 чере контрольные сечения в соответствующ импульсных датчиках 5 возникают импульсы. Амплитуда (или длительность) импульса определяется формирователями 6, на выходе которых возникает импульс по величине пропорциональный устано1зленному рангу данного участка или звена технологи ческой линии прокатки, через которые проходят соответствующие контро ные сечения. Наиболее эффективной характеристикой для ранжировки учас ков является величина энтропии соо ветствующих участков технологическо линии прокатки. В зависимости от выбранного постоянного времени усреднения суммы входных импульсов, получаемой с помощью блока 7, на его выход посту пает средняя величина темпа работы всего прокатного агрегата. Далее с помощью диодного узла 10, усилителе 11 и 12, сумматора 8 и порогового элемента 13 реализуется следзпощий алгоритм: H-K(),,ecAM f H-tCV-Vp где ь и - .интервалы между моментами времени подачи сигнала-команды на выдачу заготовок из нагревательной печи) TH - нормативные HHTepBajai между моментами времени выдачи за готовок из печей; величина сигнала на выходе измерителя средней суммы ве личин импульсов 7. а-тр , время« соответственно коэффициенты усиления усилителей 11 и 12 коэффициент пропорционально ти; А - заданная пороговая единица. Из приведенного алгоритма следует что при Тр, О система автоматически стремится к уменьшению величины Cg или к увеличению темпа прокатки. Эта тенденция тем больше, чем больше величина Тр и она возрастает с, возрастанием Тр . Если , при . IC( темп прокатки уменьшается. При подается сигнал запрета выдачи заготовок из печей. Это означает, если производная величиныТр отрицательна по знаку и по абсолютной величине превосходит некоторое пороговое значение 1А) подается сигнал на запрет формирования сигналов на выдачу заготовок из печей. Таким образом, система автоматически стремится к оптимальному режиму по темпу прокатки . Получаемая величина Тр может быть использована для управления режимом нагрева металла. Система управления динамическим комплексом печь-стан может быть использована и в других система с непрерывно-дискретного производства ,штучш)1х изделий. Формула - изобретения Система управления динамическим комплексом печь-стан, содержащая задатчик и формирователь интервалов , времени последовательными сигналами-командами на выдачу заготовок из нагревательных печей, отличающаяся тем, что, с целью увеличения производительности прокат-i ного агрегата она дополнительно cor держит импульсные датчики прохождений заготовок через контрольные сечения в технологической линии прокатки, выход каждого из которых через одноименный с ним; фор№1рователь импульсов подключен к измерителю средней, за заданный интервал суммь величин входных импульсов, выход его подклю- . чен к первому входу сумматора и входу дифференциатора, выход последнего через диодный узел и два канала усиления подключен к второму и третьему входам сумматора, выход последнего подключен к первому управляющему вхоу формирователя интервалов времеш), второй вход последнего через пороговый элемент соединен с выходом усиителя отрицательной фазы в канале вязи дифференциатора с сумматором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 599869, кл. В 21 В 37/00, 1975. 2.Авторское свидетельство СССР 346356, кл. С 21 d 9/00, 1970. 3.Механизации и автоматизация 1968, № 7, с.З. роизводства

Авторы

Даты

1981-09-23—Публикация

1979-07-23—Подача