1

Изобретение отнсюится к обработке металла давлением и может быть использовано при сборке кожухсж вентилягорсе и других ПОЛЫХ изделий, где отдельные детали скрепляются с помощью фальцевых швов.

Известно устройство для сборки кожухе вентиляторов, содержащее закрепленное на станине приспособление для профилирования спирали и установленные с возможностью перемещения по станине механизмы зажи- ма заготсжки и закатки фальца 1 .

Недостатком .этого устройства является то, что при сборке кожухов больших вентиляторов качество кожуха зависит от точности изготсжления боковых стенок и их

правильной установки на станке относительно друг ару га.

Боковые стеяки для большчх вентиляторов изготавливаются на парнодисковых ножниц вырезкой по разметке ИЛИ с помощью копироеального устройства, что не позволяет получить необходимую геометрическую форму и точность размере.

Механизм зажима этого станка не позволяет точно устансжить боковые стенки относительно друг друга. Все. это не позволяет получить на этом станке кожуха вентиляторов нужного-качества. Кроме того, выре ка боковых стенок на дисковых ножницах снижает производительность устройства.

Цель изобретения - повышение производительности устройства и повышение качества кожухе вентиляторов.

.Это достигается тем, что устройство снабжено механизмом вырезки боковых стенок кожухов, выполненным в виде смонтированных в устанс лейном на станине корпусе двух парнодисковых ножниц с наклонными ножами, кинематически связанных с механизмом закатки фальца и планшайбы, состояшей из двух щек и несушей спиральный копир, при этом на корпусе механизма вырезки боковых стенок закреплены прямоугольная рамка и ролик, взаимодействующий со спиральным копиром планшайбы, а ось планшайбы имеет квадратное сечение с закругленными углами и установлена с возможностью обкатки по внутреннему периметру прямоугольной рамки.

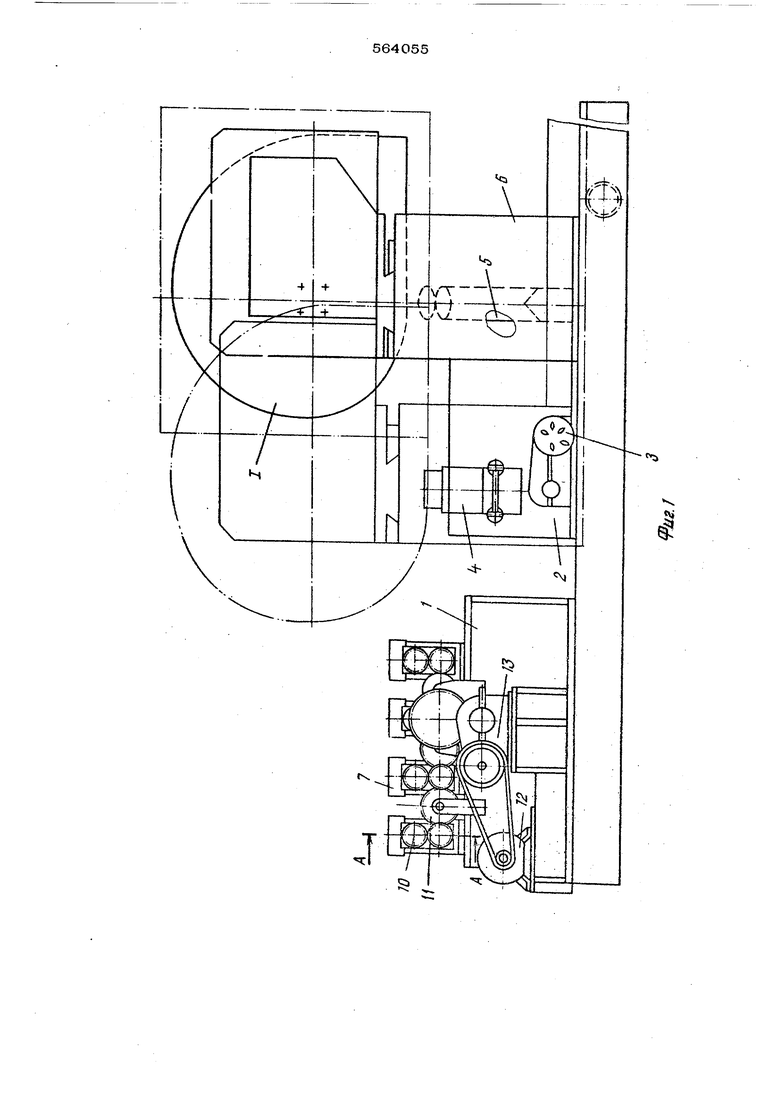

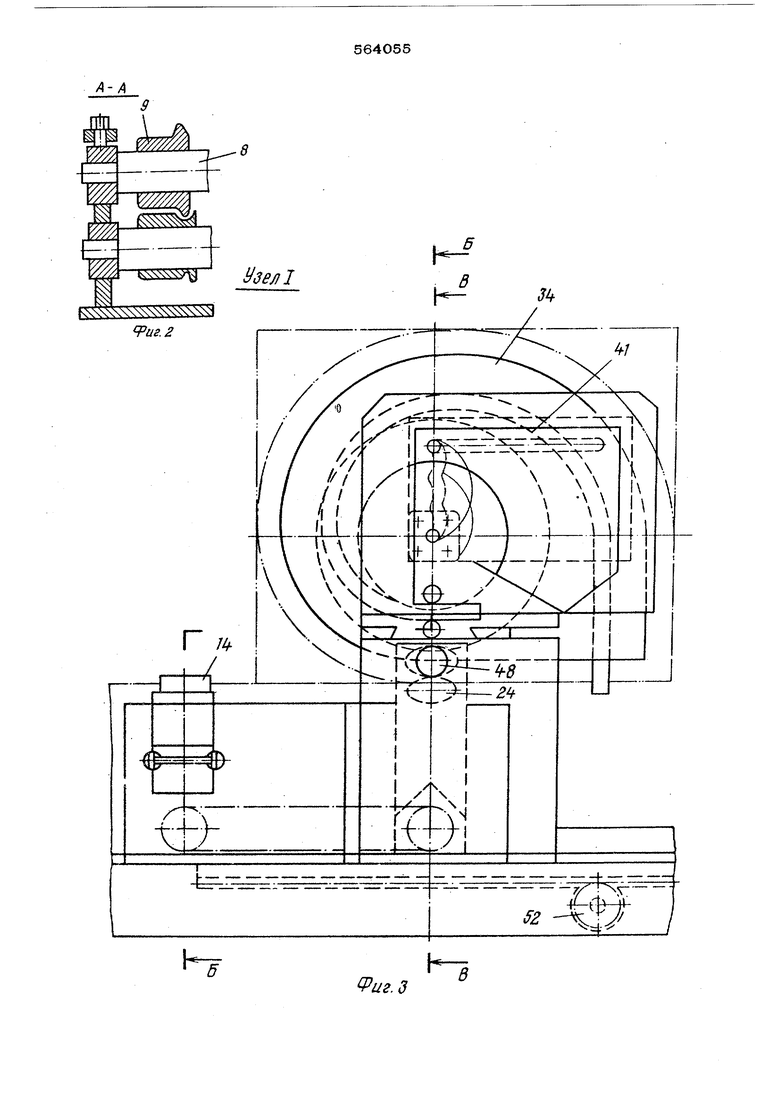

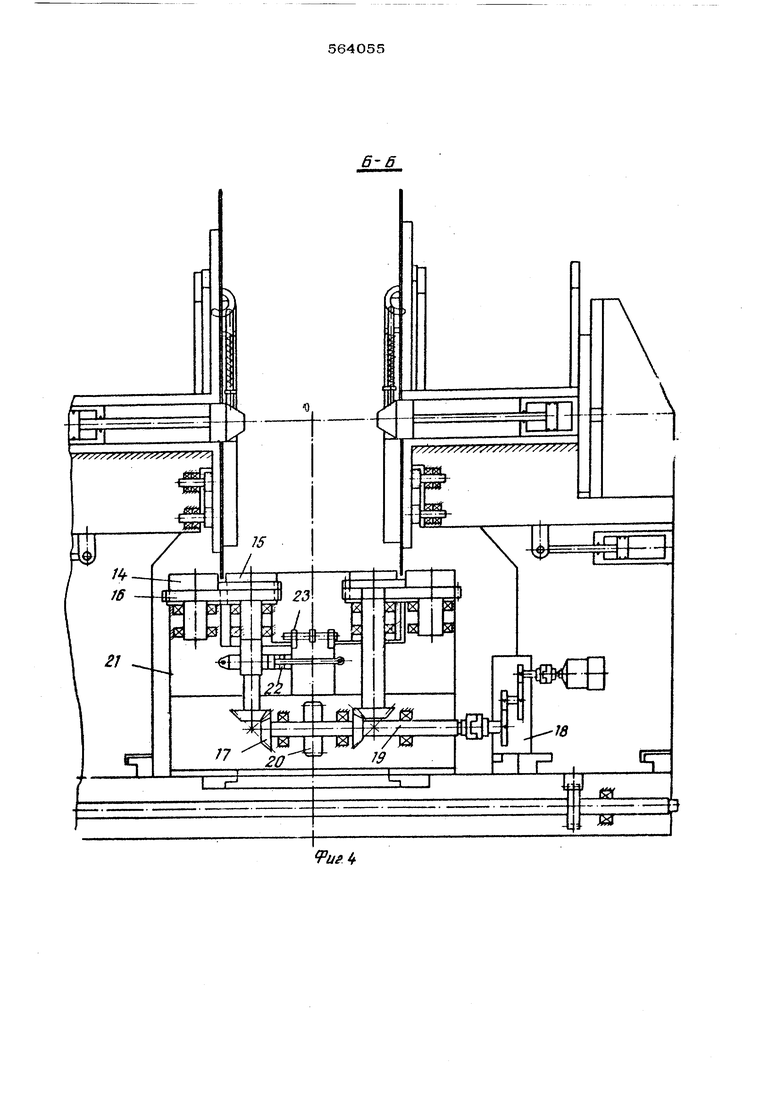

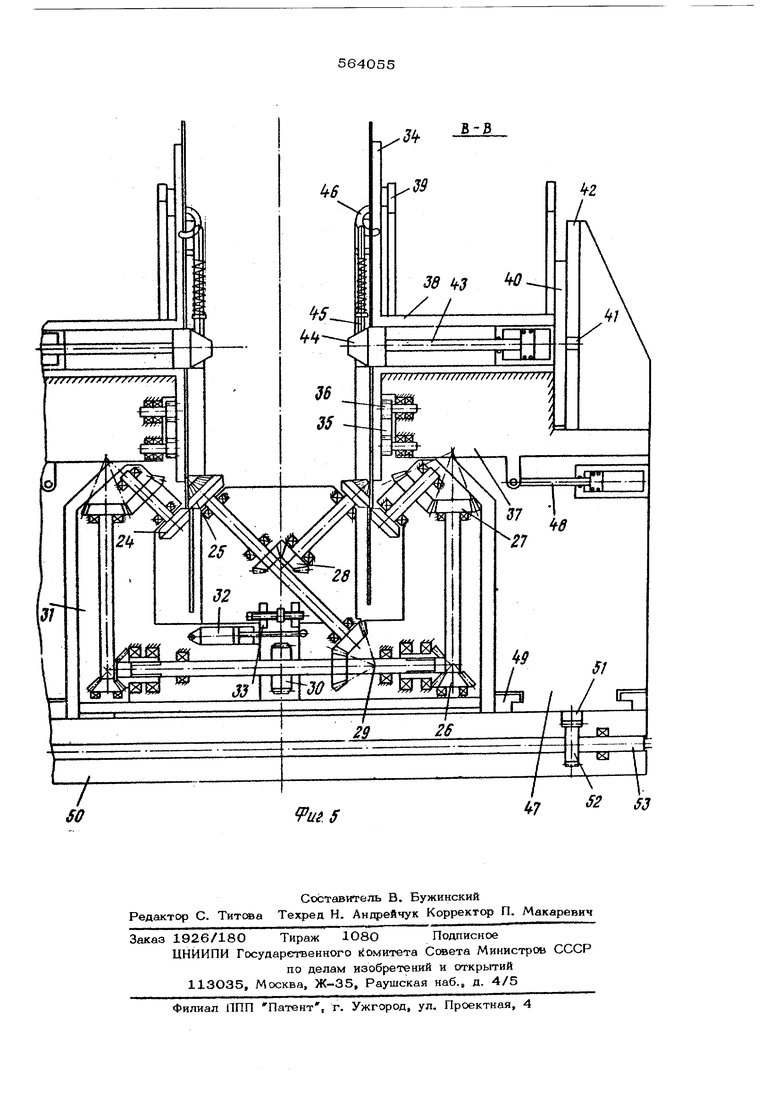

На фиг. 1 изображено предлагаемое устройстБО| на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - узел 1 фиг. 1} на фиг. 4 разрез Б-Б фиг. 3j на фиг. 5 - разрез Вфиг. 3.

Устройство состоит из приспособления для профилированич 1 спирали, 2, имеющей привод 3. На станине установлены также механизм 4 закатки фальца, механизм вв1резки 5 боковых стенок и механизм 6 зажима заготовок боксжых стенок.

Приспособление для профилирования спирали состоит из четырех клетей 7 в подшипниках которых вращаются валы 8 с про филировочными роликами 9. Шестерни 10 валов связаны друг с другом через паразитные шестерни 11. Привод приспособления для профилирования спирали включает электродвигатель 12 и редуктор 13.

Механизм закатки фальца состоит из двух пар роликов: наружных 14 и внутренних 15 (фиг. 4), связанных шестернями 16. Внутренние ролики приводятся во вращение через систему шестерен 17 от привода 18. На валу 19 закреплена звездочка 2О привода механизма закатки фальца. Наружные ролики находятся в подвижных каретках 21, передвигающихся с помощью гндроцилиидра 22 до регулируемого упора 23. Таким образом, создается необходимый зазор между внутренними и наружными роликами.

Механизм вырезки боковых стенок состоит из двух парнодисковых ножниц с наклонными ножами 24 и 25 (фиг. 5), причем ножи 25 выполнены с насечкой. С помощью системы шестерен 26-28 они связаны друг с другом и приводным валом 29, звездочка ЗО которого связана цепной передачей со звездочкой привода механизма : закатки фальца. Наклонные ножи 24 находятся в подвижных каретках 31, которые передвигаются с помощью гидроцилиндра 32 до регулируемого упора 33.

На планшайбе 34 (фиг. 5) закреплен копир 35 со спиралью, направляющейся по роликам 36, установленным в корпусе 37, Ось 38 ппапшайбы имеет квадратное сечение с закругпенными углами и обкатывается по периметру рамки 39. Для предотвращения перекоса планщайб.1 при ее передвижении на конце оси планшайбы закреплена шайба 40. Штырь 41, направ яюшийся по фигурному пазу кронштейна 42, предназначен для предотвращения самопроизвольного перемещения планшайбы. В полости ос планшайбы рагположен пневмоцилиндр 43, На штоке последнего закреплен конус 44,

С образующей которого соприкасаются подпружиненные штыри 45. Концы штырей шарнирно соединены с поворотными прихватами 46. Основание корпуса выполнено в виде ласточкиного хвоста и направляется по планкам тумбы 47. Передвижение корпуса осуществляется с помощью пневмоцилиндра 48. Основание тумбы находится в планках 49, прикрепленных к раме 50. К основанию тубмы прикреплен, рейка 51, зацепляющаяся с щестерней 52. Последняя закреплена на валу 53, приводимом во вращение от отдельного привода (на чертежах не показан).

Устройство работает следующим образом. Прямоугольные заготончи боковых стенок устанавливаются на бобышке планшайбы 34 механизма зажима 6. При подаче сжатого воздуха в пнемоцилиндр 43 конус 44 с помощью штырей 45 разворачивает прихваты 46 и производится зажим заготовки. В этот момент механизм зажима находится в крайнем правом положении. Далее механизм зажима заготовок при врашевни шестерни 52 от привода подводится к механизму вырезки бок.овых стенок, и наклонными ножами 24 и 25 производится вырезка контура боковых стенок. При этом геометрическая форма стенки и точность вырезки обеспечиваются копиром 35, который направляется по роликам 36, а оси 38 обобкатываются по периметру рамки 39.

После вырезки контура вращением наклон- ных ножей 24 и 25 в обратном направлении стенка возвращается в первоначальное положение. Затэм механизм зажима заготовок подводится к механизму 4 закатки фальца. В приспособление для профилирования 1 спирапи закпадываегся заготовка, края которой профилируются в роликах 9.. Поспе того, как начало спирали войдпт в ролики 14 и 15, вращение профилированных роликов приостанавливается и спираль приваривают к стенкам кожуха. Далее гидроцилинд- ром 22 ролики 14 и 15 сводят, с помощью привода 18 им придается вращение и начинается закатка фальца и намотка спирали на стенки. При этом спираль продолжает профилирсваться в роликах 9 до полного выхода.

После намотки спирали на станки и закатки фальца механизм зажима заготовок отводится в крайнее правое положение. С помощью пне1змоциливдров 43 конусы 44 отводятся, h под действием подпружиненных щтырей 45 прихваты 46 отходят, освобождая стенки кожуха. Затем цилиндры 48 Отводят вправо, освобождая готовый ко- жух. Применену е устройстьа для сборки кожухов вентиляторов обеспечивает по сравнению с существующими станками следующие преимущества: улучшает качество вентиляторов за счет обеспечения точной геометрии резки и закатки фальца, увеличивает производительность труда, поскольку все операции производ.;тся на одном станке и не требуется дополнительных работ на транспортировку и переустановку, сокращает производственные площади, улучщается техника Сеаопасности. Формула изобретения Устройство для сборки кожухов вентиляторов, содержащее закрепленное на стани не приспособление для профил рования спирали и установленные с возможностью пере мещения по станине механизмы зажима заготовки и закатки фальца, о т п и ч а ющ е е с я тем, что, с целью повышения производительности устройства и повышения качества кожухе®, оно снабжено механизмом вырезки боковых стенок кожухов, выполненным в виде смонтированных в установленном на станине корпусе двух парнодискшых ножниц с наклонными ножами, кинематически связанных с механизмом аакатки фальца, и планщайбы, состоящей из двух щек и несущей спиральньв копир, при этом на корпусе механизма вырезки боковых стенмс закреплены прямоугольная рамка и ролик, взаимодействующий со спиральным копиром планшайбы, а ось планшайбы имеет квадратное сечение с закругленными углами и установлена : возможностью обкатки по внутреннему периметру прямоугольной рамки. Источники информации, принятые во внимание при экспертизе: 1. Патент США N 3653116, кл.аО243.52, от 25.09.70.

пш

г-

TSr- Л2 г-g .J / иг.5 52 S3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки кожухов вентиляторов | 1981 |

|

SU1030070A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Установка для изготовления кожухов вентиляторов | 1989 |

|

SU1680476A1 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Устройство для сборки кожухов вентиляторов | 1978 |

|

SU770615A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1985 |

|

SU1368146A1 |

| Копировально-закаточный станок | 1988 |

|

SU1611507A1 |

| Устройство Петрова для сборки и сварки кожухов центробежных вентиляторов | 1985 |

|

SU1291344A1 |

Авторы

Даты

1977-07-05—Публикация

1975-10-06—Подача