(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Термический пресс | 1987 |

|

SU1498627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ГОРЯЧЕЙ ШТАМПОВКОЙ НА ПРЕССАХ | 2010 |

|

RU2429934C1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Устройство для листовой формовки в состоянии сверхпластичности | 1989 |

|

SU1687334A1 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| Устройство для индукционного нагрева крупногабаритных штампов в процессе изотермической штамповки | 2020 |

|

RU2789249C2 |

1

Изобретение относится к обработке метаплов давлением и предназначено для получения сложных штампов еж из труднодеформируемых сплавсе.

Известен термический пресс, в котором Деформирующее усилие создается за счет геплсжого расширения элементов устан1жкн

Однако этот пресс имеет низкую производительность из-за значительной затраты вре мени на многократный нагрев в охлаждение Иля осуществления рабочего хода.

известна также установка для обрабо ки металлов давлением, содержащая термический пресс с -верхней и нижней траверсе ми, соединенными между собсА силовым элементом, выполненным в виде прлой колонны, и попеременно нагреваемьй и охлаждаемый полый шток, один конец которого сое- динен с траверсой, а другой - с инструментом 2J .

Недостатком агтоК установки является то, что заготовка деформируется в условиях, когда температура снижается от оагкмапьной величины, при которой материал прессуемого тела обладает наибольшей пластичностью и минимальным сопротивлением, деформированию. При атом чем дольще будет процесс деформирования (ниже скорость деформации), .тем больше тепла теряет за- готсека, т.е. ниже будет ее температура.

Таким образом, не обеспечивается наивы гсднейшего температурно-скоростного изотермического режима деформирсжания загога&ак..

Цель изобретения - создание такой конструкции установки для обработки металла давлением, которая позволила бы произв{ дить штамповку в изотермическом режиме, т.е. в таком режиме, когда в течение всег процесса деформирования заготовка имеет постоянную температуру, лежащую внутри оптимального для деформируемого металла штамп(очногр интервала температур при весьма низкой скорости деформации.

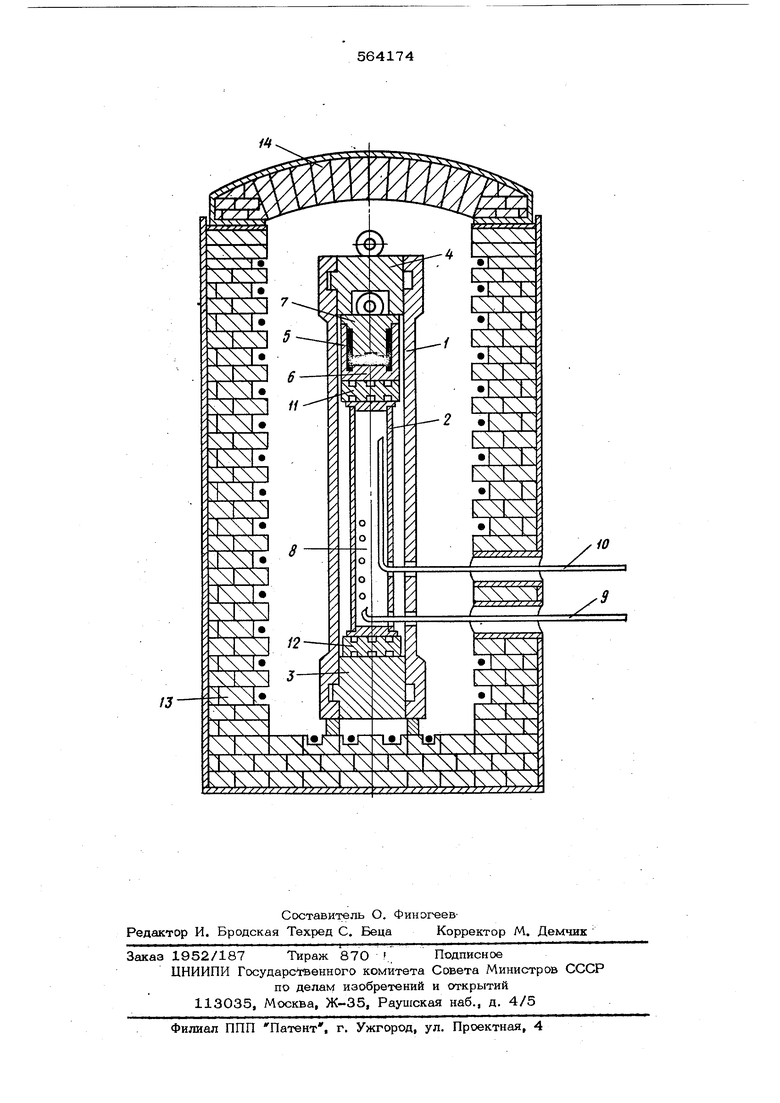

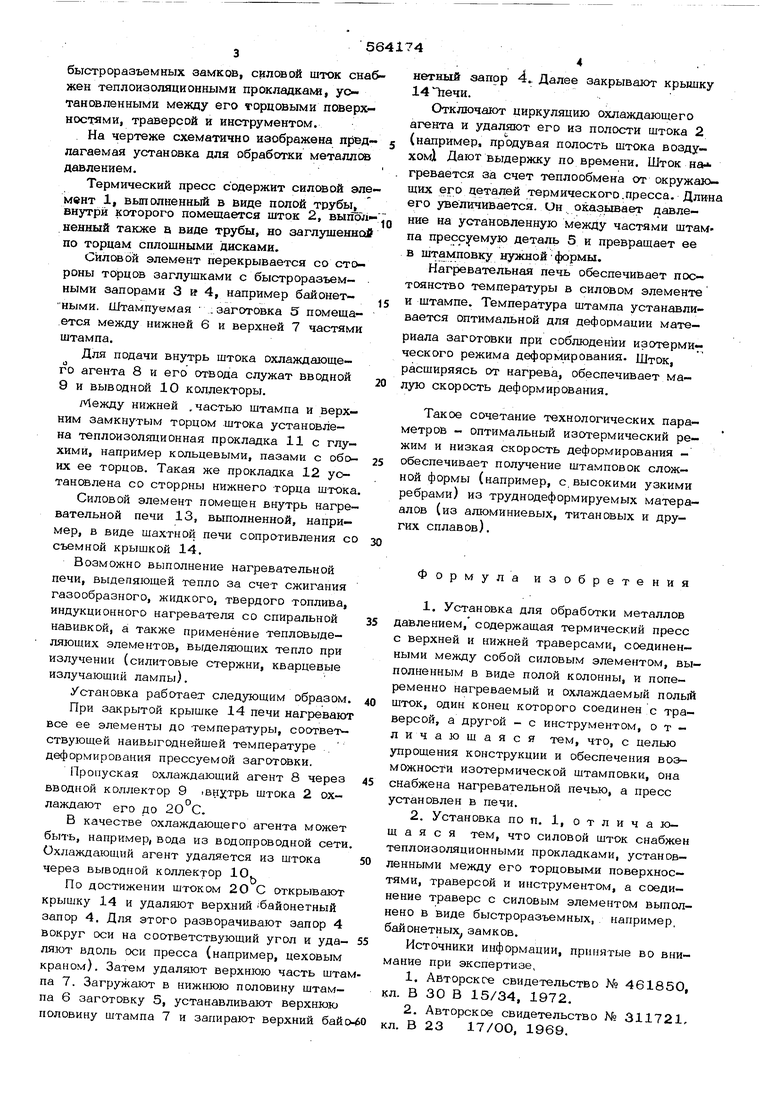

Это достигается за счет того, что в предлагаемой устаноаке пресс установлен в нагреваем печи, а соединение траверс с силовым алементом выпопненно в виде быстроразъемных замков, силовой шток сна жен теплоизоляционными прокладкаш, уотановленными между его торцовыми поверх ностями, траверсой и инструментом. На чертеже схематично изображена пред лагаемая установка для обработки металлов давлением. Термический пресс содержит силовой эл мент 1, выполненный в виде полой трубы внутрй которого помещается шток 2, выпол ненный также а виде трубы, но заглушенно по торцам сплошными дисками. Силсеой элемент перекрывается со стороны торцов заглушками с быстроразъемными запорами 3 и 4, например байонет ными. Штампуемая . заготовка 5 помещается между нижней 6 и верхней 7 частями штампа. Для подачи внутрь штока охлаждающего агента 8 и его отвода служат вводной 9 и выводной 10 коллекторы. Между нижней .частью штампа и верхним замкнутым торцом штока установлена теплоизол5щионная прокладка 11 с глухими, например кольцевыми, пазами с обоих ее торцов. Такая же прокладка 12 уотансжлена со сторрны нижнего торца штока Силовой элемент помещен внутрь нагревательной печи 13, выполненной, например, в виде шахтной печи сопротивления со съемной крышкой 14. Возможно выполнение нагревательной печи, выделяющей тепло за счет сжигания газообразного, жидкого, твердого топлива, индукционного нагревателя со спиральной навивкой, а также применение тепловыделяющих элементов, выделяющих тепло при излучении (силитовые стержни, кварцевые излучающий лампы). Установка работает следующим образом. При закрытой крышке 14 печи нагревают все ее элементы до температуры, соответствующей наивыгоднейшей температуре деформирования прессуемой заготовки. Пропуская охлаждающий агент 8 через коллектор 9 1внхтрь штока 2 охлаждают его до 20°С. В качестве охлаждающего агента может быть, например вода из водопроводной сети Охлаждающий агент удаляется из штока через выводЕЮй коллектор Ю. По достижении штоком 2О С открывают крышку 14 и удаляют верхний ;байонетный запор 4. Для этого разворачивают запор 4 вокруг оси на соответствующий угол и удаляют вдоль оси пресса (например, цеховым краном). Затем удаляют верхнюю часть шта па 7. Загружают в нижнюю половину штампа 6 заготовку 5, устанавливают верхнюю половину штампа 7 и запирают верхний бай нетный запор 4.. Далее закрывают крышку 14lie4H. Отключают циркуляцию охлаждающего агента и удаляют его из полости штока 2 (например, продувая полость штока воздухом Дают выдержку по времени. Шток на гравается за счет теплообмена от окружающих его деталей термического.пресса. Длина его увеличивается. Он оказывает давление на установленную между частями штампа прессуемую деталь 5 и превращает ее в штамповку нужной формы. Нагревательная печь обеспечивает постоянство температуры в силовом элементе и штампе. Температура штампа устанавливается оптимальной для деформации материала заготовки при соблюдении изотермического режима деформирования. Шток, расширяясь от нагрева, обеспечивает малую скорость деформирования. Такое сочетание технологических параметров - оптимальный изотермический режим и низкая скорость деформирования - обеспечивает получение штамповок сложной формы (например, с высокими узкими ребрами) из труднодеформируемых матераалов (из алюминиевых, титановых и других сплавов). Формула изобретения 1. Установка для обработки металлов давлением, содержащая термический пресс с верхней и нижней траверсами, соединенными между собой силовым элементом, выполненным в виде полой колонны, и попеременно нагреваемый и охлаждаемый полый шток, один конец которого соединен с траверсой, а другой - с инструментом, о т личаюшаяся тем, что, с целью упрошения конструкции и обеспечения возможност и изотермической штамповки, она снабжена нагревательной печью, а пресс установлен в печи. 2. Установка по п. 1, о т л и ч а ющ а я с я тем, что силовой шток снабжен теплоизоляционными прокладками, установленными между его торцовыми поверхностями, траверсой и инструментом, а соединение траверс с силовым элементом выполнено в виде быстроразъемных, например, байонетных замков. Источники информации, принятые во внимание при экспертизе, 1.Авторские свидетельство № 461850, кл. В 30 В 15/34, 1972. 2.Авторское свидетельство № 311721, кл. в 23 17/ОО, 1969.

Авторы

Даты

1977-07-05—Публикация

1976-04-05—Подача