Изобретение относится к оборудованию для изотермической штамповки, а именно к устройствам для индукционного нагрева штампового инструмента прямоугольной формы в процессе изотермической штамповки крупногабаритных деталей из алюминиевых сплавов на вертикальном прессе.

Изотермическая штамповка представляет собой процесс горячего деформирования заготовок в штамповом инструменте, при котором формоизменение нагретой заготовки осуществляется в инструменте, нагретом до температуры деформации.

Использование изотермической штамповки позволяет повысить точность штамповок, в том числе сложной формы, с тонкими элементами и ребрами, резкими перепадами сечений, получение которых при использовании традиционных методов штамповки затруднено. Кроме того, повышение пластичности обрабатываемого материала при снижении скорости деформирования позволяет проводить штамповку при меньшем сопротивлении металла деформированию, и соответственно, меньшем усилии.

Основными причинами, ограничивающими широкое распространение изотермической штамповки, являются высокие энергозатраты на нагрев, и что не менее важно, на последующее поддержание высокой рабочей температуры штампового инструмента в процессе штамповки.

Известен нагрев штампового инструмента в специально предназначенных для этого печах до рабочих температур изотермической штамповки, что представляет собой длительный и энергозатратный процесс, и дальнейшая установка предварительно нагретого штампа на пресс (Ковка и штамповка: Справочник в 4-х т. / Ред. совет: Е.И. Семенов и др. - М. Машиностроение, 1986. - Т. 2. Горячая штамповка / Под ред. Е.И. Семенова, 1986, с. 556). В процессе штамповки инструмент сравнительно быстро остывает до минимально допустимой рабочей температуры, что приводит к необходимости его демонтажа и отправки на повторный нагрев/подогрев в печь.

Недостатками данной технологии являются низкая производительность основного оборудования и высокая трудоемкость процесса штамповки, вызванная его простоями на период демонтажа/монтажа и повторного нагрева/подогрева инструмента, высокие энергозатраты, связанные с необходимостью постоянного поддержания в рабочем состоянии печей нагрева штампового инструмента, высокий уровень брака вследствие остывания инструмента в процессе штамповки.

Основным направлением решения проблем указанных выше, рассматривается подогрев штампового инструмента в процессе изотермической штамповки переносными либо стационарными установками, монтируемыми непосредственно на прессе, обеспечивающими поддержание рабочей температуры инструмента. Нагрев штампового инструмента может осуществляться горелками, элементами электросопротивления, индукторами (Ковка и штамповка: Справочник в 4-х т. / Ред. совет: Е.И. Семенов и др. - М. Машиностроение, 1986. - Т. 2. Горячая штамповка / Под ред. Е.И. Семенова, 1986, с. 556).

Из перечисленных методов нагрева штампового инструмента наиболее эффективным по показателям безопасности эксплуатации и производительности представляется способ индукционного нагрева. Индукционный способ обеспечивает возможность нагрева штамповой оснастки непосредственно на прессе. За счет высокой удельной мощности по сравнению с другими способами нагрева он позволяет выполнить нагревательную систему с применением минимума теплоизоляционных материалов, а также не требует применения тяжелых огнеупорных конструкций, поэтому индукционную нагревательную систему можно разместить непосредственно на штамповом инструменте. Индуктирующий провод остается холодным весь цикл нагрева и не нуждается в теплоизоляции со стороны окружающей среды.

Известно устройство для индукционного нагрева штампового инструмента для штамповки крупногабаритных деталей, содержащее подвижный верхний индуктор, поднимающийся и опускающий вместе с верхним штампом, нижний неподвижный индуктор, закрепленный на нижнем штампе. Штампы нагревают водоохлаждаемыми индукторами в форме соленоида. (Изотермическое деформирование металлов. С.З. Фиглин и др. - М.: Машиностроение, 1978, с. 36).

Недостатками конструкции известного устройства является низкая универсальность, сложность использования для нагрева штампов, по форме, отличающихся от цилиндрической, неравномерный нагрев штампов прямоугольной формы.

К причинам, обуславливающим возникновение указанных выше недостатков, относится то, что верхний и нижний штампы имеют цилиндрическую форму и нагреваются в индукторах, представляющих собой водоохлаждаемые цилиндрические однослойные катушки, охватывающие боковые поверхности штампов и подключаемые к источнику электропитания. Применение индукторов-соленоидов для нагрева штампов прямоугольной формы приводит к неравномерному распределению мощности по сечению штампа, и как следствие перегреву углов штампа.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому техническому результату является устройство индукционного нагрева штампового инструмента для изотермической штамповки изделий диаметром 900-2000 мм, включающее верхний и нижний штампы, индукторы для нагрева верхнего и нижнего штампов, источники питания индукторов, систему охлаждения индукторов и систему управления, (заявка CN №104690204 МПК B21J 13/00, B21J 17/00, B21K 29/00, опубликовано 10.06.2015).

Недостатками указанного устройства является низкая универсальность, сложность использования при нагреве штампов по форме, отличающихся от цилиндрической, неравномерный нагрев штампов прямоугольной формы, высокие затраты на изготовление штампового инструмента, необходимость подстройки системы электропитания установки индукционного подогрева при смене штампа, сложность эксплуатации и ремонта.

К причинам, обуславливающим возникновение указанных выше недостатков, относится следующее: форма нагреваемого штампа должна быть цилиндрической или близкой к цилиндрической (овальной в сечении), поскольку при использовании штампов прямоугольной формы и их нагреве в индукторе-соленоиде, охватывающем боковые поверхности штампов, будет наблюдаться неравномерное распределение мощности по сечению штампа и, как следствие, перегрев углов прямоугольного штампа; применяемые в описанном устройстве индукторы должны быть изготовлены индивидуально для каждого применяемого штампа, поскольку при использовании одного индуктора для нагрева штампового инструмента любого диаметра при значительной разнице в размерах существенно снижается коэффициент полезного действия системы нагрева, что в свою очередь снижает универсальность применения системы нагрева при смене штампового инструмента; изготовление штампов цилиндрической формы требует более трудоемкой механической обработки, повышенного расхода материала при форме штампуемой детали, отличающейся в сечении от круга либо вытянутой вдоль одной из осей; необходимость параметрического согласования силового колебательного контура с источником питания при смене индуктора для нагрева штампа с другими геометрическими размерами путем изменения количества подключаемых компенсирующих конденсаторов; громоздкость и значительный вес конструкции индуктора.

Задача, на решение которой направлено изобретение, заключается в создании устройства, свободного от недостатков перечисленных выше и присущих известным техническим решениям.

Технический результат, достигаемый при использовании настоящего изобретения заключается в повышении универсальности применяемой системы индукционного нагрева для штампового инструмента различных размеров в пределах габаритов серии штампов прямоугольной формы, в снижении времени монтажа системы нагрева на новый штамповый инструмент, в отсутствии необходимости перенастройки силовой части схемы электропитания индукторов и смены индукторов при смене штампового инструмента, в выравнивании температуры по сечению штампового инструмента за счет независимого управления мощностью индукторов с каждой стороны штампового инструмента, в увеличении надежности и ремонтопригодности системы индукционного нагрева за счет применения индукторов, легко закрепляемых на поверхности штампа.

Поставленная задача с достижением упомянутого технического результата, решается тем, что предлагается устройство для индукционного нагрева в процессе изотермической штамповки крупногабаритных деталей штампов, имеющих прямоугольную форму, состоящих из верхнего и нижнего штампов, включающее индукторы для нагрева верхнего и нижнего штампов, источники питания индукторов, систему охлаждения индукторов и систему управления, в котором имеется группа индукторов для нагрева верхнего штампа и группа индукторов для нагрева нижнего штампа, источник питания группы индукторов для нагрева верхнего штампа и источник питания группы индукторов для нагрева нижнего штампа, индукторы выполнены в виде плоских спиралей, размещенных в теплоизолированных корпусах, закреплены по отдельности на каждой боковой поверхности верхнего и нижнего штампов и подключены к источникам питания группы индукторов для нагрева верхнего штампа и группы индукторов для нагрева нижнего штампа, каждый из которых состоит из четырех преобразователей частоты, выполненных с возможностью обеспечения независимого питания каждого индуктора.

Другая особенность устройства заключается в том, что оно может содержать систему принудительного охлаждения источников питания, разделенную на два модуля для охлаждения, соответственно, источника питания группы индукторов для нагрева верхнего штампа и источника питания группы индукторов для нагрева нижнего штампа.

Также, система охлаждения индукторов выполнена в виде двух модулей, для охлаждения, соответственно, группы индукторов для нагрева верхнего штампа и группы индукторов для нагрева нижнего штампа.

Кроме того, источник питания группы индукторов для нагрева нижнего штампа, модуль для охлаждения группы индукторов для нагрева нижнего штампа и модуль для охлаждения источника питания группы индукторов для нагрева нижнего штампа расположены на рельсовой тележке, жестко связанной с выдвижным столом пресса.

Использование индукторов в виде плоской спирали и размещение их отдельно друг от друга в точках крепления на боковых поверхностях нижнего и верхнего штампа позволяет производить монтаж системы индукционного подогрева по частям, снижает вес монтируемых на штамп индукторов и исключает необходимость применения грузоподъемных механизмов при монтаже индукторов на штамп. Применение устройства для индукционного нагрева штампов предлагаемой конструкции в производстве, имеющем исходный набор штампов, специально не предназначенных для эксплуатации с установкой индукционного нагрева и имеющих различные внешние габариты, позволяет производить достаточно незначительную модернизацию используемых штампов для возможности закрепления на них индукторов. Подключение индукторов к индивидуальным преобразователям частоты, обеспечивающих независимое питание каждого, позволяет более гибко управлять мощностью, передаваемой на штампы с каждой стороны, что в свою очередь позволяет выравнивать температуру по сечению штампов прямоугольной формы.

Применение системы принудительного охлаждения источников питания и разделение ее на два модуля для охлаждения, соответственно, источника питания группы индукторов для нагрева верхнего штампа и источника питания группы индукторов для нагрева нижнего штампа, позволяет обеспечить независимую работу каждого источника питания группы индукторов, что повышает надежность системы индукционного нагрева. При возникновении нарушений в системе охлаждения одного из источников питания он прекращает свою работу, однако оставшийся в работе источник питания группы индукторов обеспечит достаточный подогрев одного из штампов, чтобы можно было продолжить процесс штамповки в течение большего времени, в отличие от полного отключения системы индукционного нагрева. Аналогичный результат будет получен и для системы раздельного охлаждения групп индукторов для нагрева верхнего либо нижнего штампов. При возникновении нарушений в системе охлаждения одной из групп индукторов она прекращает свою работу, однако оставшаяся в работе группа индукторов обеспечит достаточный подогрев другого штампа, чтобы можно было продолжить процесс штамповки в течение большего времени, чем если бы отключение было полным.

При размещении источника питания группы индукторов для нагрева нижнего штампа, модуля станции охлаждения группы индукторов для нагрева нижнего штампа и модуля станции охлаждения источника питания группы индукторов для нагрева нижнего штампа на рельсовой тележке, жестко связанной с выдвижным столом пресса, достигается их одновременное перемещение с индукторами, закрепленными на нижнем штампе, расположенном на выдвижном столе пресса, что позволяет уменьшить протяженность токопроводов, идущих от источника питания до группы индукторов, что, в свою очередь, приводит к снижению потерь в токопроводах.

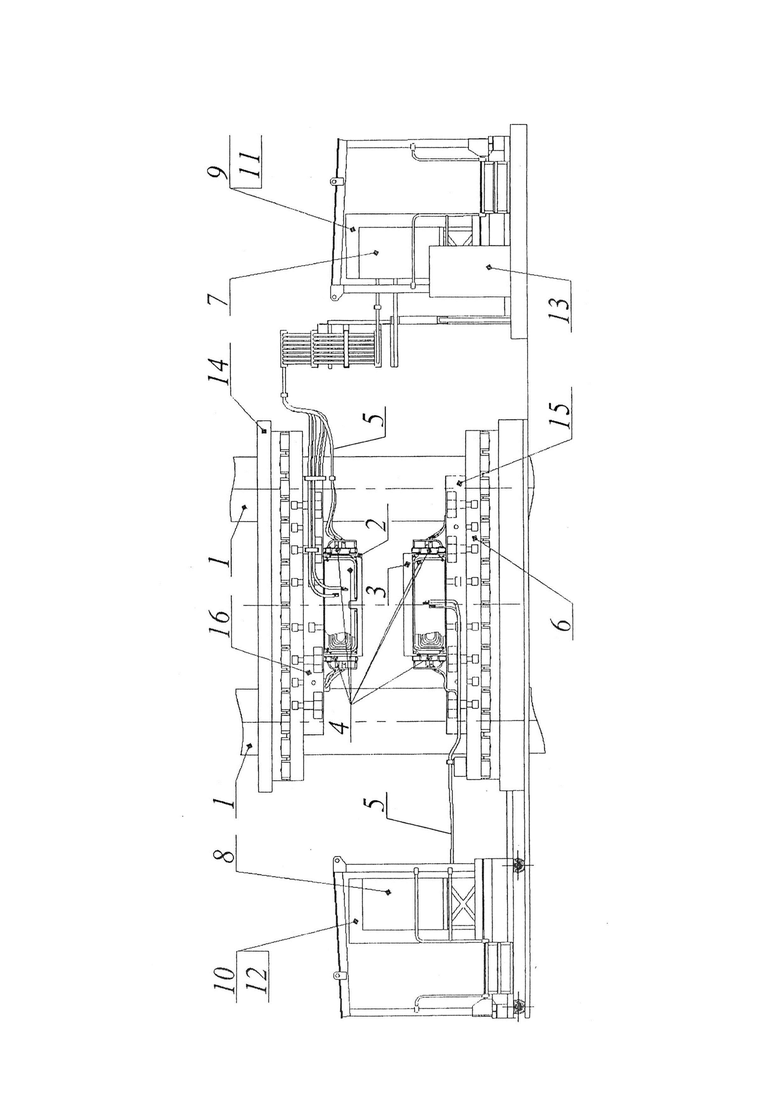

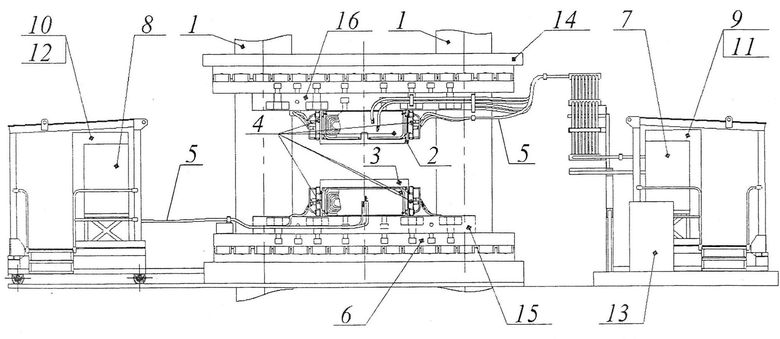

На рисунке показана принципиальная схема устройства для индукционного нагрева штампового инструмента прямоугольной формы в процессе изотермической штамповки крупногабаритных деталей.

Принцип работы устройства заключается в преобразовании создаваемой индукторами энергии электромагнитного поля и поглощаемой электропроводным нагреваемым объектом (штамповый инструмент), в тепловую энергию. Водоохлаждаемые индукторы 4, соединенные гибкими водоохлаждаемыми кабелями 5 с источниками питания 7, 8 и станциями охлаждения 11, 12 устанавливаются непосредственно на боковые поверхности верхнего 2 и нижнего 3 прямоугольных штампов. После включения станций охлаждения индукторов 11, 12 и станций охлаждения источников электропитания 9, 10 система управления установки дает разрешение на включение полупроводниковых преобразователей 7, 8. При включении источников электропитания 7, 8 индукторов 4, последние поддерживают температуру верхнего 2 и нижнего 3 штампов в заданном температурном диапазоне весь цикл изотермической штамповки деталей. В процессе штамповки индукторы 4 остаются закрепленными на верхнем 2 и нижнем 3 штампах и перемещаются вместе с ними. Индукторы верхнего штампа перемещаются вертикально в процессе штамповки вместе со штампом 2, закрепленным через штамподержатель 16 на траверсе 14 пресса, благодаря тому, что подключены к источнику электропитания 7 с помощью гибких водоохлаждаемых кабелей 5. Индукторы нижнего штампа перемещаются горизонтально в процессе установки заготовки и извлечении готовой детали вместе с нижним штампом 3, закрепленном через штамподержатель 15 на выдвижном столе пресса 6, благодаря тому, что подключены к источнику электропитания 8 с помощью гибких водоохлаждаемых кабелей. Индукторы 4 выполнены из водоохлаждаемых медных трубок в виде плоских спиралей и размещены в теплоизолированных индивидуальных корпусах. Контроль температуры осуществляется индивидуально, благодаря расположенной в пульте управления 13 системе управления источниками электропитания 7, 8, получающей сигналы от датчиков температуры, установленных на каждом из восьми индукторов 4.

Процесс изотермической штамповки осуществляется следующим образом.

Верхний 2 и нижний 3 штампы в сборе предварительно нагреваются в печи сопротивления. Затем извлекаются из печи и устанавливаются на нижний штамподержатель 15, закрепленный на выдвижном столе 6 пресса. Нижний штамп 3 крепится с помощью болтов в установочные пазы на штамподержатель 15. Индукторы 4 с помощью болтов крепятся к боковым поверхностям верхнего 2 и нижнего 3 штампов. Выдвижной стол пресса 6 со штампами и индукторами перемещается в рабочее положение между колоннами гидравлического пресса 1. Производится смыкание пресса для установки верхнего штампа 2, который с помощью болтов крепится к верхнему штамподержателю 13, закрепленному на траверсе пресса 14. Индукторы 4 подключаются к источникам электропитания 7, 8 и станциям охлаждения 11, 12 с помощью гибких водоохлаждаемых кабелей 5.

Подается электропитание к пульту управления 13. Включаются станции охлаждения источников электропитания 9, 10 и индукторов 11, 12. Производится запуск системы индукционного нагрева штампа, включаются источники электропитания индукторов 7, 8. С помощью системы автоматического управления преобразователями осуществляется контроль, подъем и удержание температуры штампов в точках размещения датчиков каждого из индукторов. При достижении заданной температуры подается сигнал о готовности к штамповке.

Система индукционного нагрева штампов работает все время работы пресса. Цикл процесса штамповки выглядит следующим образом. Поднимается верхний штамп 2 с закрепленными на нем индукторами 4. Выдвигается нижний штамп 3 с закрепленными на нем индукторами 4 для размещения на нем предварительно нагретой заготовки. Задвигается нижний штамп 3 с заготовкой в рабочую область пресса. Опускается верхний штамп 2 с закрепленными на нем индукторами 4 до смыкания верхнего и нижнего штампов, осуществляется процесс штамповки изделия. После окончания штамповки поднимается верхний штамп 2, выдвигается нижний штамп 3 из рабочей зоны пресса и производится извлечение готовой детали из нижнего штампа 3.

Предлагаемое изобретение обеспечивает универсальность системы индукционного нагрева для штампового инструмента прямоугольной формы различных размеров, выравнивание температуры по сечению штампового инструмента, увеличение надежности и ремонтопригодности системы индукционного нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| Штамповый блок для изотермической штамповки | 1981 |

|

SU1006013A1 |

| БЛОК НАГРЕВА ШТАМПОВ ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2464172C1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ | 2011 |

|

RU2464120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ГОРЯЧЕЙ ШТАМПОВКОЙ НА ПРЕССАХ | 2010 |

|

RU2429934C1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU837537A1 |

| Штамп для изотермической штамповки | 1987 |

|

SU1524961A1 |

| Штамп для изотермической штамповки | 1980 |

|

SU899214A1 |

| УСТРОЙСТВО ДЛЯ ИЗОТЕРМИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

SU1674430A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

Изобретение относится к оборудованию для индукционного нагрева штампового инструмента. Устройство содержит группу индукторов для нагрева верхнего штампа, группу индукторов для нагрева нижнего штампа, источники питания упомянутых групп индукторов, систему охлаждения индукторов в виде двух модулей и систему управления. Индукторы выполнены в виде плоских спиралей, размещенных в теплоизолированных корпусах, которые закреплены по отдельности на каждой боковой поверхности штампов и подключены, соответственно, к источникам питания. Каждый из источников питания состоит из четырех преобразователей частоты, обеспечивающих независимое питание каждого индуктора. Предусмотрена система принудительного охлаждения источников питания, разделенная на модули. Источники питания, модули охлаждения источников питания и модули охлаждения группы индукторов, предназначенные для нижнего штампа, расположены на жестко связанной с выдвижным столом пресса рельсовой тележке. В результате обеспечивается универсальность системы индукционного нагрева для штампового инструмента прямоугольной формы, выравнивание температуры по сечению штампового инструмента, увеличение надежности и ремонтопригодности системы индукционного нагрева. 3 з.п. ф-лы, 1 ил.

1. Устройство для индукционного нагрева в процессе изотермической штамповки крупногабаритных деталей штампов, имеющих прямоугольную форму, состоящих из верхнего и нижнего штампов, содержащее индукторы для нагрева верхнего и нижнего штампов, источники питания индукторов, систему охлаждения индукторов и систему управления, отличающееся тем, что оно содержит группу индукторов для нагрева верхнего штампа, группу индукторов для нагрева нижнего штампа, источник питания группы индукторов для нагрева верхнего штампа и источник питания группы индукторов для нагрева нижнего штампа, индукторы выполнены в виде плоских спиралей, размещенных в теплоизолированных корпусах, закреплены по отдельности на каждой боковой поверхности верхнего и нижнего штампов и подключены к источникам питания группы индукторов для нагрева верхнего штампа и группы индукторов для нагрева нижнего штампа, каждый из которых состоит из четырех преобразователей частоты, выполненных с возможностью обеспечения независимого питания каждого индуктора.

2. Устройство по п. 1, отличающееся тем, что снабжено системой принудительного охлаждения источников питания, разделенной на два модуля для охлаждения, соответственно, источника питания группы индукторов для нагрева верхнего штампа и источника питания группы индукторов для нагрева нижнего штампа.

3. Устройство по п. 1 или 2, отличающееся тем, что система охлаждения индукторов выполнена в виде двух модулей, для охлаждения, соответственно, группы индукторов для нагрева верхнего штампа и группы индукторов для нагрева нижнего штампа.

4. Устройство по п. 2 или 3, отличающееся тем, что источник питания группы индукторов для нагрева нижнего штампа, модуль для охлаждения группы индукторов для нагрева нижнего штампа и модуль для охлаждения источника питания группы индукторов для нагрева нижнего штампа расположены на рельсовой тележке, жестко связанной с выдвижным столом пресса.

| CN 104690204 A, 10.06.2015 | |||

| Штамп для изотермической штамповки | 1982 |

|

SU1127680A1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ | 2011 |

|

RU2464120C1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1505652A1 |

| Устройство для изотермического деформирования заготовок в безокислительной среде | 1988 |

|

SU1687348A1 |

| US 9623476 B2, 18.04.2017 | |||

| CN 101773979 A, 14.07.2010. | |||

Авторы

Даты

2023-01-31—Публикация

2020-12-16—Подача