ней плиты и в плоокости, перпендикулярной оси вала по наклонным направляющим, выпол.нешным в нижней- плите.

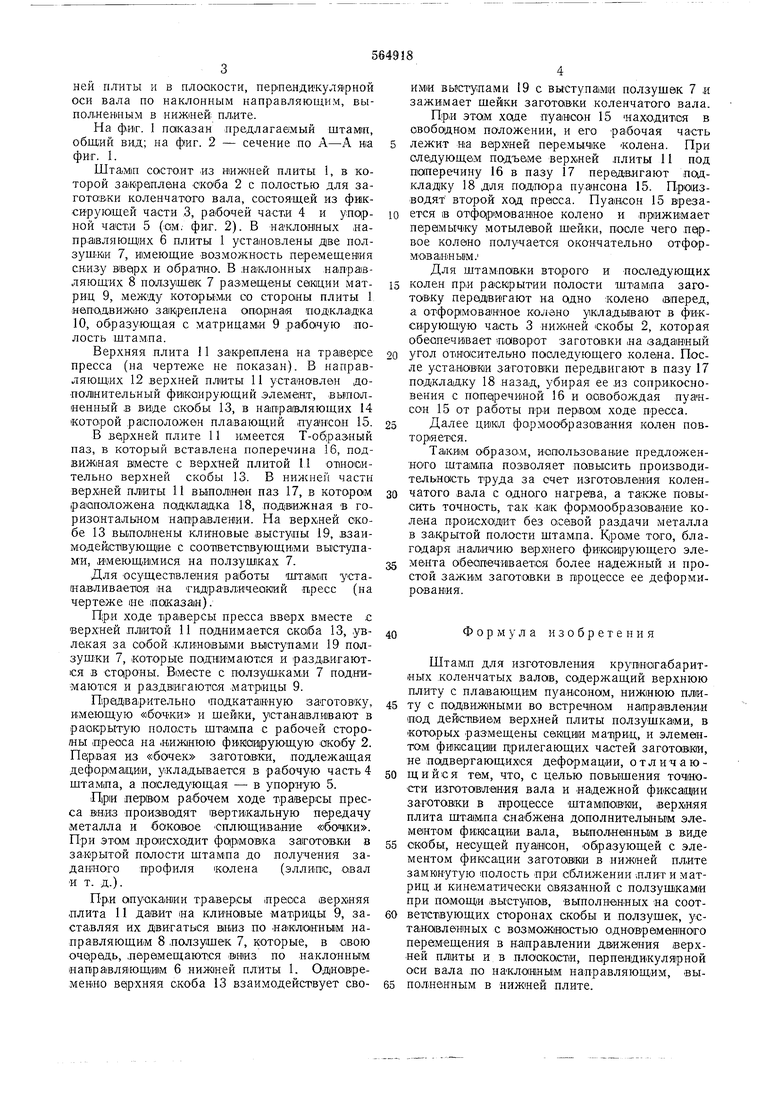

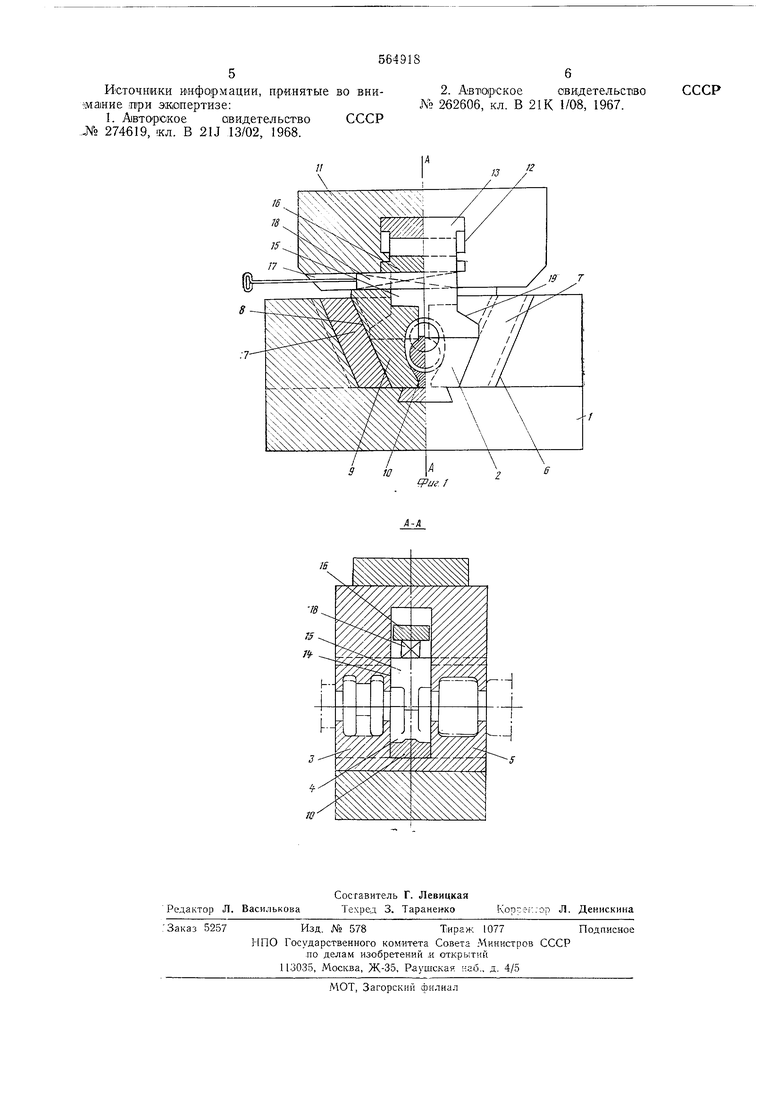

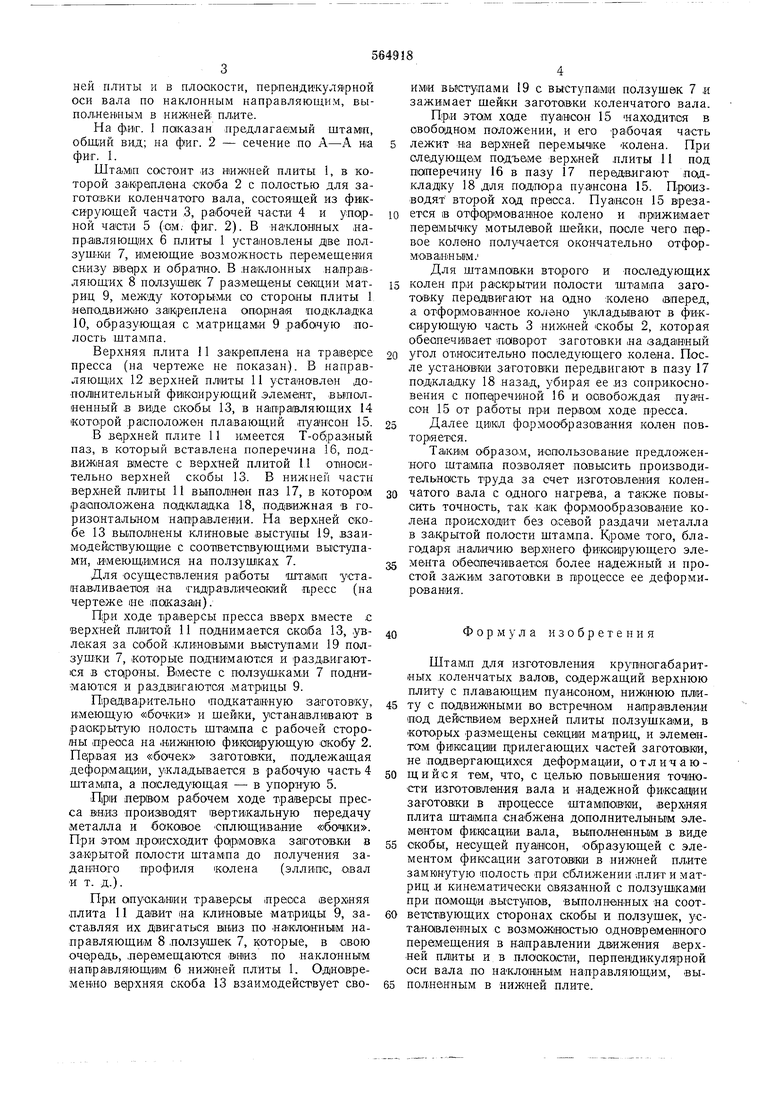

На фиг. 1 показан предлагаемый штамш, общий вид; на фиг. 2 - сечение по А-А на фиг. 1.

Штамп состоит из нижней плиты 1, в которой за1кре(плйна скоба 2 с полостью для заготоики коленчатого вала, состоящей из фижсирую(щей части 3, ра1бочей части 4 и упорной 5 (ОМ. фиг. 2). В накланиых напр авляющих 6 плиты 1 установлены две ползуШ:К|И 7, имеющие возможность пе;ремещен1ия СЕизу BiBeipx и обратно. В яа/клонных .направляющих 8 ползущак 7 размещены секции матрнд 9, между которыми оо стороны плиты 1 неподвиж1но закреплена onOipiHaw ПОдкл адка 10, образующая с матрицами 9 рабочую лолость щтамла.

Верхняя плита 11 закреплена на траверсе пресса (на чертеже не показан). В направЛЯЮЩ1ИХ 12 верхней плиты 11 установлен допол|нительный фвкаирующий элемент, выполненный в виде окобы 13, в натравляющих 14 lкoтoipoй расположен плавающий пуансон 15.

В верхней плите И имеется Т-обраэный паз, в который вставлена поперечина 16, подвижная В1масте с верхней плитой 11 от1нооительно верхней скобы 13. В нижней часты верХ|Ней плиты 11 вьшолмен паз 17, в котором раапаложена подкладка 18, подвижная в горизонтальном направлении. На верхней окобе 13 выполнены кли новые выступы 19, взаимодействующие с соот1ветс11вующи1ми выступами, имеющимися на ползушках 7.

Для осуществления работы штамп устанавливаетюя на гидр.авличеак1ий пресс (на чертеже не показан).

При ходе траверсы пресса вверх вместе с верхней плитой 11 поднимается скоба 13, увлакая за собой клиновыми выступами 19 ползущки 7, которые поднимаются и раздвигаются в сто(роны. Вместе с ползуш.ками 7 поднимаются и разднигаются матрицы 9.

Предварительно подкатаюную заготовку, имеющую «бочКИ и шейки, уста1навли1вают в раскрытую полость штампа с рабочей стороиы пресса на .ниж|нюю фи1К аи|рующую скобу 2. Пе;рвая из «бочек заготовки, подлежащая деформации, укладывается в рабочую часть 4 щтамда, а паслвдующ,ая - в упорную 5.

П|р1и nepiBOM рабочем ходе тр,аверсы пресса вниз прои31ВО|Дят вертижальную передачу иметалла и боковое сплющивание «бочки. При этом происходит фармовка заготовки в закрытой полости штампа до получения заданного профиля колена (эллипс, овал и т. д.).

При опуокалии траверсы пресса .плита 11 давит на клиновые матрицы 9, заставляя их двигаться вниз по наклонным направляющим 8 ползушек 7, которые, в свою очередь, перемещаются вниз по наклонным направля ЮЩ1И1м 6 ниж1ней плиты 1, Одновременно ве рхняя скоба 13 взаимодействует своими выступами 19 с выступа1М1И ползушек 7 и

зажи1мает шейки заготовки коленчатого вала.

При этом хо|де пуансон 15 находится в

свободном положении, и его рабочая часть

лежит на верхней перемычке колена. При оле1дующем подъеме верхней плиты 11 под поперечину 16 в пазу 17 передвигают подкладку 18 для подпора пуансона 15. Производят второй ход пресса. Пуансон 15 врезается IB отформованное колено и прижимает перамычку мотылавой щейки, после чего первое колено получается окончательно отформованным.

Для штамповки второго и последующих

колен при раскрытии полости штампа заготовку передвигают на одно колено «перед, а отформованное колено укладывают в фиксирующую часть 3 ниж1ней скобы 2, которая обеопечи)вает noiBop-OT заготовки на заданный

угол относительно последующего колена. После установки заготовки передвигают в пазу 17 подкладку 18 назад, убирая ее из соприкосновения с попе|речи1ной 16 и освобождая пуансон 15 от работы при первом ходе пресса.

Далее цикл формо-образования колен повторяется.

Таким образОМ, иопользование предложенного штампа позволяет повысить производительно1сть труда за счет изготовления коленчатого вала с одного нагрева, а также повысить точность, так как формообразование колена происходит без осевой раздачи металла в за рытой полости штампа. Кроме того, благодаря (Наличию верхнего фиксирующего элемента обеапвчнваетюя более надежный и простой зажим заготовки в процессе ее деформирования.

Формула изобретения

Штамп для изготовления крупногабаритных коленчатых валов, содержащий верхнюю плиту с плавающим пуансоном, нижнюю плиту с подвижными во встреч1ном направлении под действием верхней плиты нолзушками, в которых размещены секции матриц, и элементом фи1К1саци1и црилегающих частей заготовюи, не подвергающихся деформации, отличающийся там, что, с целью повышения точноСти изготовлания вала и -надежной фиксац ии заготовки в процессе штамповки, верХ|Няя плита штампа снабжена дополнителыньш элементом фйк1сации вала, выполненным в виде

скобы, несущей nyainicoH, образующей с элементом фиксации заготогаюи в нижней плите замкнутую полость при сближении лли-т и матриц и кинематически связанной с ползушками при помощи выступов, выполненных н.а соответствующих сторонах скобы и ползушек, установленных с возможностью одновременного перемещения в направлении дв.ижения верхней плиты ив плоакасти, перпендикулярной оси вала по наклонным направляющим, выполненньш в нижней плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки коленчатых валов | 1978 |

|

SU700267A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1991 |

|

SU1819183A3 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1991 |

|

RU2011465C1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| Штамп для листовой штамповки | 1976 |

|

SU732052A1 |

| Штамп для гибки деталей с отверстиями на отгибаемых полках | 1983 |

|

SU1152687A1 |

Авторы

Даты

1977-07-15—Публикация

1969-12-08—Подача