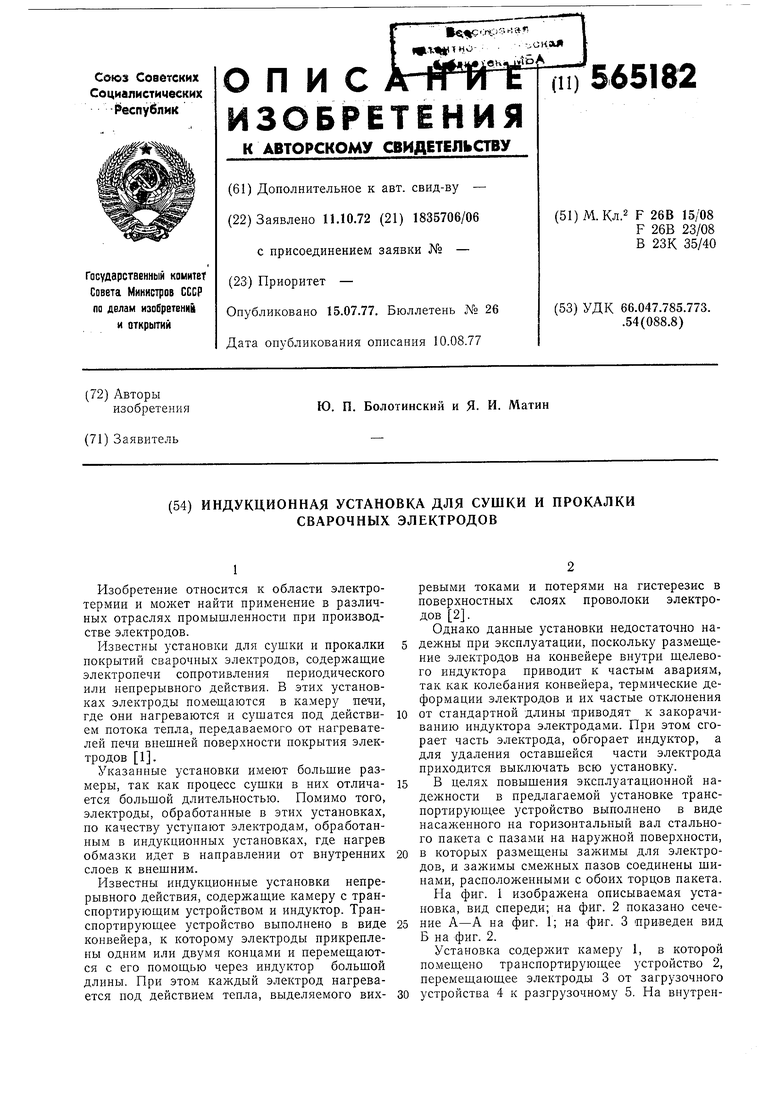

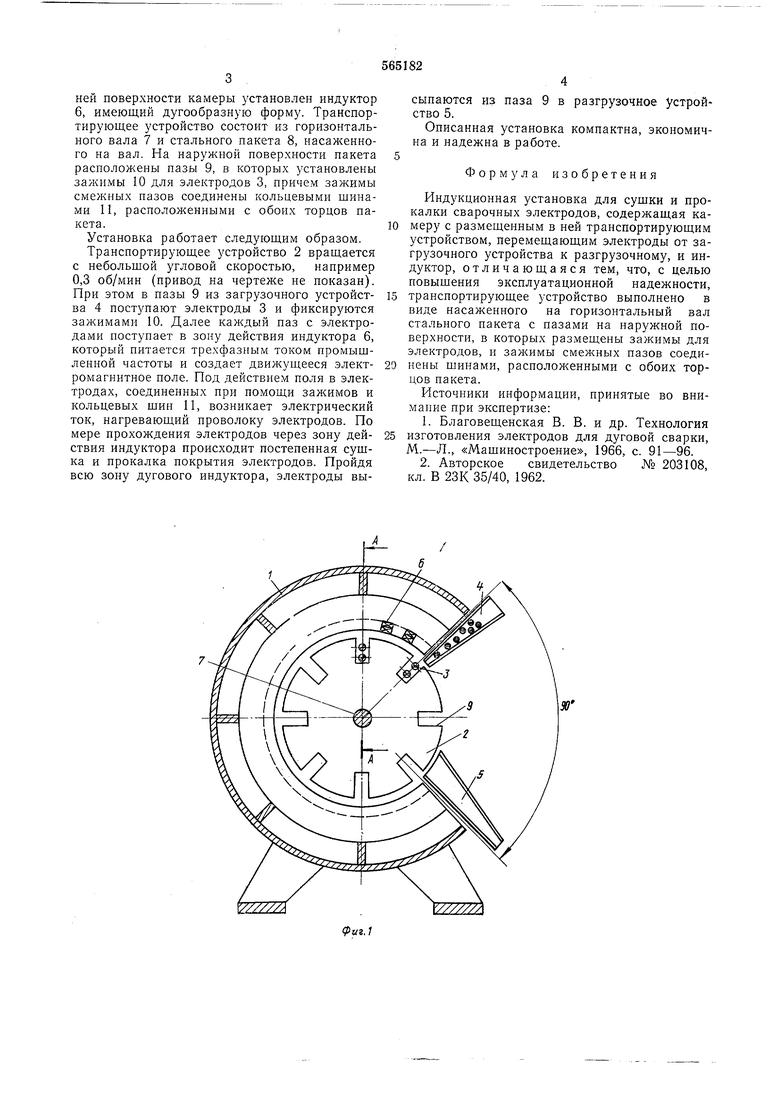

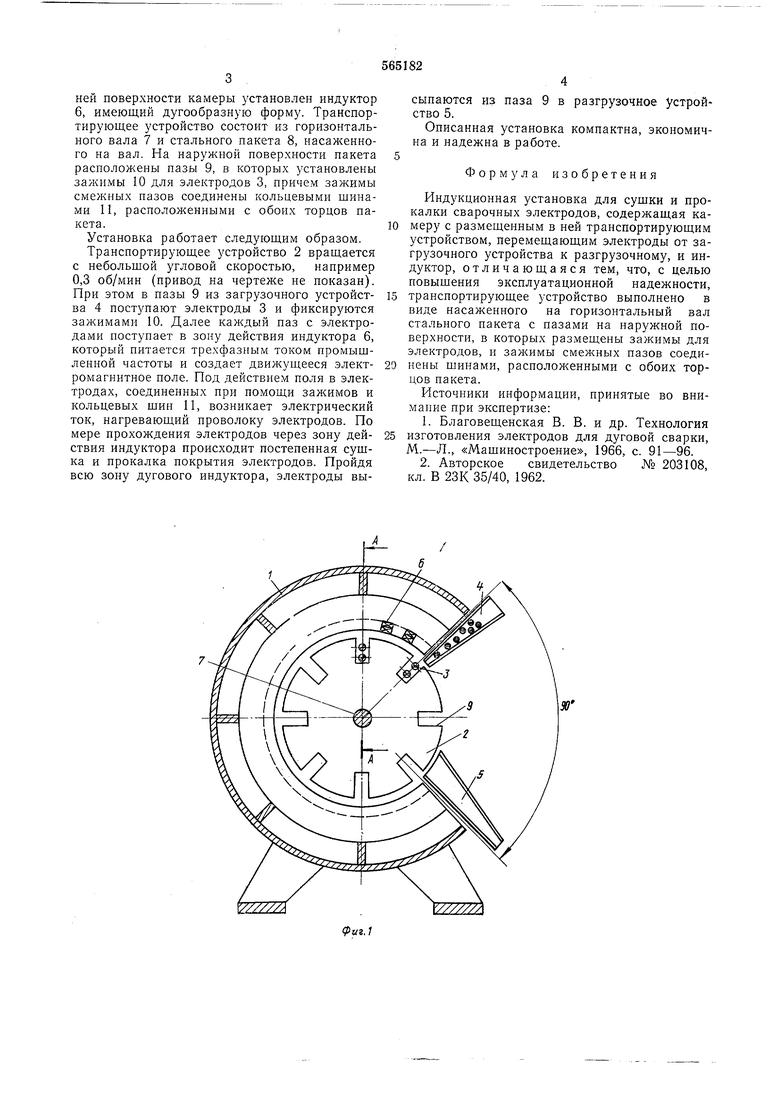

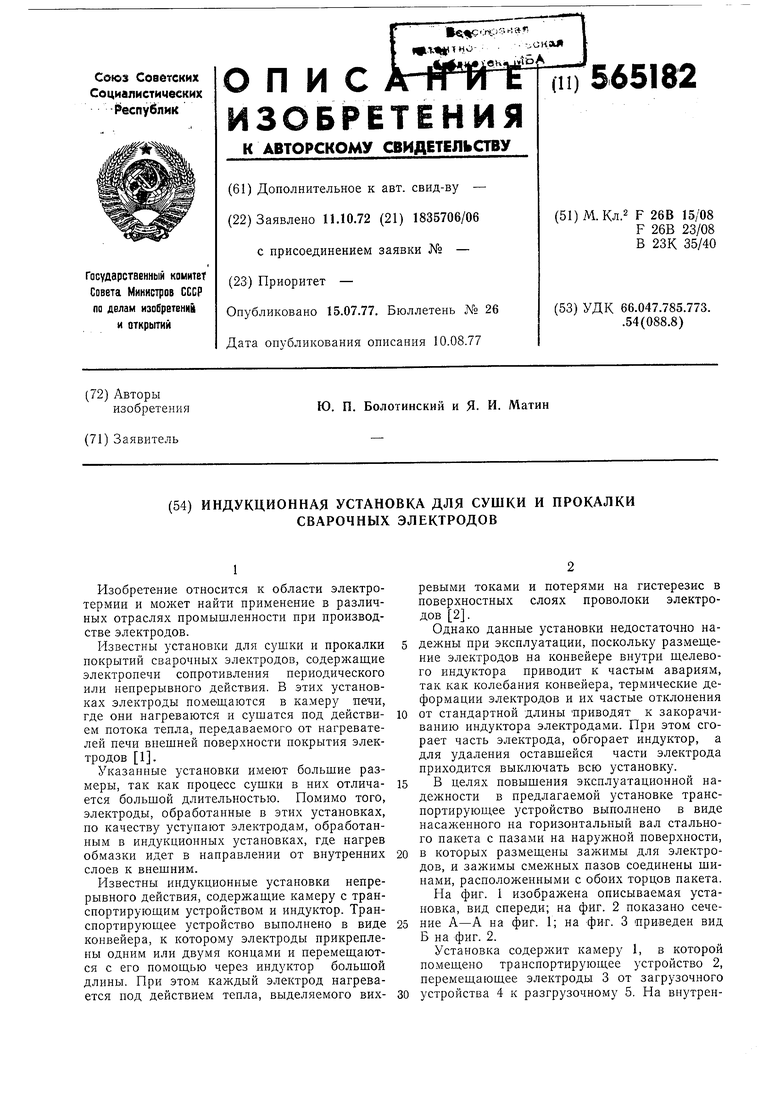

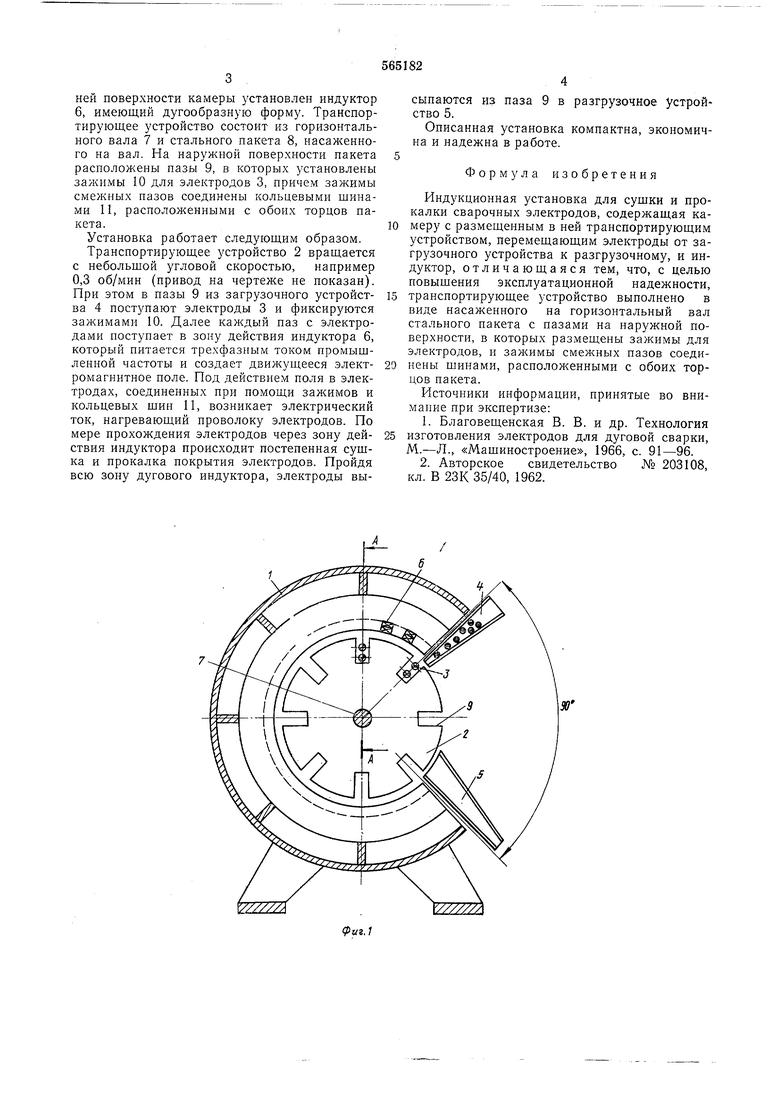

Изобретение относится к области электротермии и может найти применение в различных отраслях промышленности при производстве электродов. Известны установки для сушки и прокалки покрытий сварочных электродов, содержащие электропечи сопротивления периодического или непрерывного действия. В этих установках электроды помещаются в камеру печи, где они нагреваются и сушатся под действием потока тепла, передаваемого от нагревателей печи внешней поверхности покрытия электродов 1. Указанные установки имеют большие размеры, так как процесс сушки в них отличается большой длительностью. Помимо того, электроды, обработанные в этих установках, но качеству уступают электродам, обработанным в индукционных установках, где нагрев обмазки идет в направлении от внутренних слоев к внешним. Известны индукционные установки непрерывного действия, содержащие камеру с транспортирующим устройством и индуктор. Транспортирующее устройство выполнено в виде конвейера, к которому электроды прикреплены одним или двумя концами и перемещаются с его помощью через индуктор большой длины. При этом каждый электрод нагревается под действием тепла, выделяемого вихревыми токами и потерями на гистерезис в поверхностных слоях проволоки электродов 2. Однако данные установки недостаточно надежны при эксплуатации, поскольку размещение электродов на конвейере внутри щелевого индуктора приводит к частым авариям, так как колебания конвейера, термические деформации электродов и их частые отклонения от стандартной длины приводят к закорачиванию индуктора электродами. При этом сгорает часть электрода, обгорает индуктор, а для удаления оставшейся части электрода приходится выключать всю установку. В целях повышения эксплуатационной надежности в предлагаемой установке транспортирующее устройство выполнено в виде насаженного на горизонтальный вал стального пакета с пазами на наружной поверхности, в которых размещены зажимы для электродов, и зажимы смежных пазов соединены шинами, расположенными с обоих торцов пакета. На фиг. 1 изображена описываемая установка, вид спереди; на фиг. 2 показано сечение А-А на фиг. 1; на фиг. 3 приведен вид Б на фиг. 2. Установка содержит камеру 1, в которой помещено транспортирующее устройство 2, перемещающее электроды 3 от загрузочного устройства 4 к разгрузочному 5. На внутренней поверхности камеры установлен нндуктор 6, имеющий дугообразную форму. Транспортирующее устройство состоит из горизонтального вала 7 и стального пакета 8, насаженного на вал. На наружной поверхности пакета расположены пазы 9, в которых установлены зажимы 10 для электродов 3, причем зажимы смежных пазов соединены кольцевыми шинами 11, расположенными с обоих торцов пакета.

Установка работает следующим образом.

Транспортирующее устройство 2 вращается с небольшой угловой скоростью, например 0,3 об/мин (привод на чертеже не показан). При этом в пазы 9 из загрузочного устройства 4 поступают электроды 3 и фиксируются зажимами 10. Далее каждый паз с электродами поступает в зону действия индуктора 6, который питается трехфазным током промышленной частоты и создает движущееся электромагнитное поле. Под действием поля в электродах, соединенных при помощи зажимов и кольцевых шин 11, возникает электрический ток, нагревающий проволоку электродов. По мере прохождения электродов через зону действия индуктора происходит постепенная сушка и прокалка покрытия электродов. Пройдя всю зону дугового индуктора, электроды высыпаются из паза 9 в разгрузочное устройство 5.

Описанная установка компактна, экономична и надежна в работе.

Формула изобретения

Индукционная установка для сушки и прокалки сварочных электродов, содержащая камеру с размещенным в ней транспортирующим устройством, перемещающим электроды от загрузочного устройства к разгрузочному, и индуктор, отличающаяся тем, что, с целью повышения эксплуатационной надежности,

транспортирующее устройство выполнено в виде насаженного на горизонтальный вал стального пакета с пазами на наружной поверхности, в которых размещены зажимы для электродов, и зажимы смежных пазов соединены шинами, расположенными с обоих торцов пакета.

Источники информации, принятые во внимание при экспертизе:

1.Благовещенская В. В. и др. Технология изготовления электродов для дуговой сварки,

М.-Л., «Машиностроение, 1966, с. 91-96.

2.Авторское свидетельство № 203108, кл. В 23К 35/40, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и прокалкипОКРыТий СВАРОчНыХ элЕКТРОдОВ | 1979 |

|

SU797862A1 |

| Установка для стерилизации медицинского инструмента | 1975 |

|

SU597369A1 |

| ПЕЧЬ | 2009 |

|

RU2504155C2 |

| Установка для сушки и термообработки покрытий на ферромагнитных стержнях | 1976 |

|

SU620769A1 |

| Устройство для транспортирования сварочных электродов при термообработке их покрытий | 1980 |

|

SU1049382A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ПРОКАЛКИ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1967 |

|

SU203108A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Установка для сушки и прокалки покрытий сварочных электродов | 1976 |

|

SU1058857A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ транспортирования кольцевых изделий при индукционном нагреве | 1978 |

|

SU855011A1 |

W

77

Авторы

Даты

1977-07-15—Публикация

1972-10-11—Подача