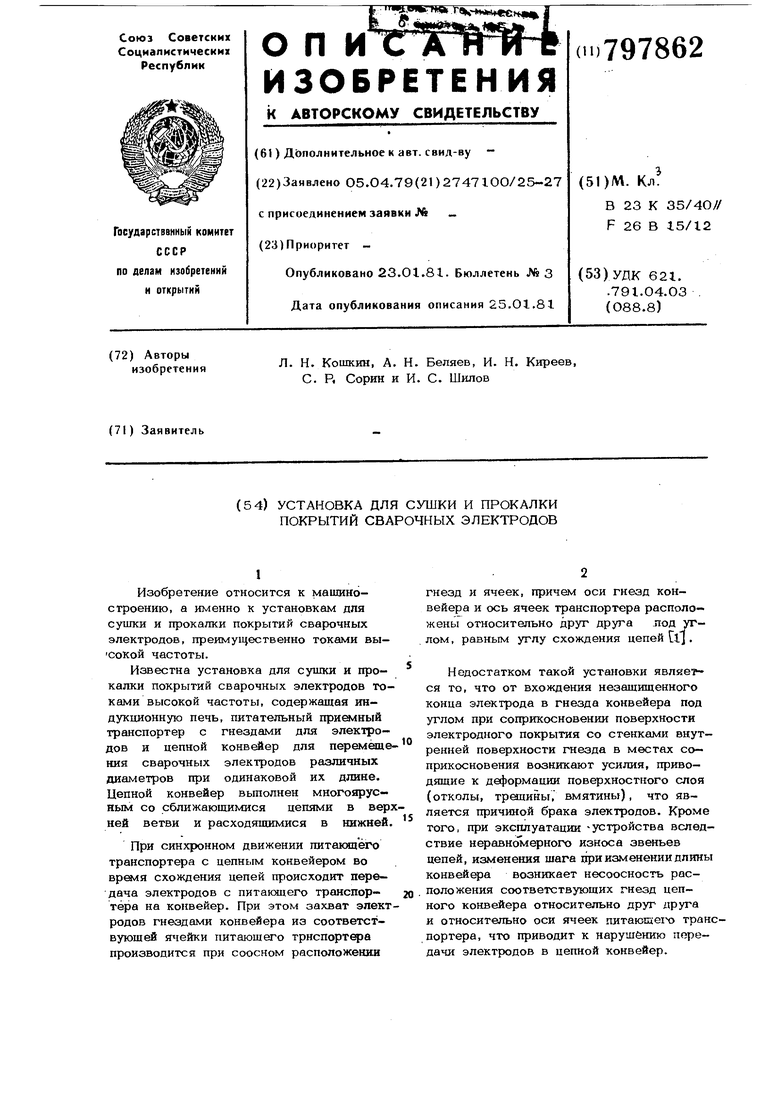

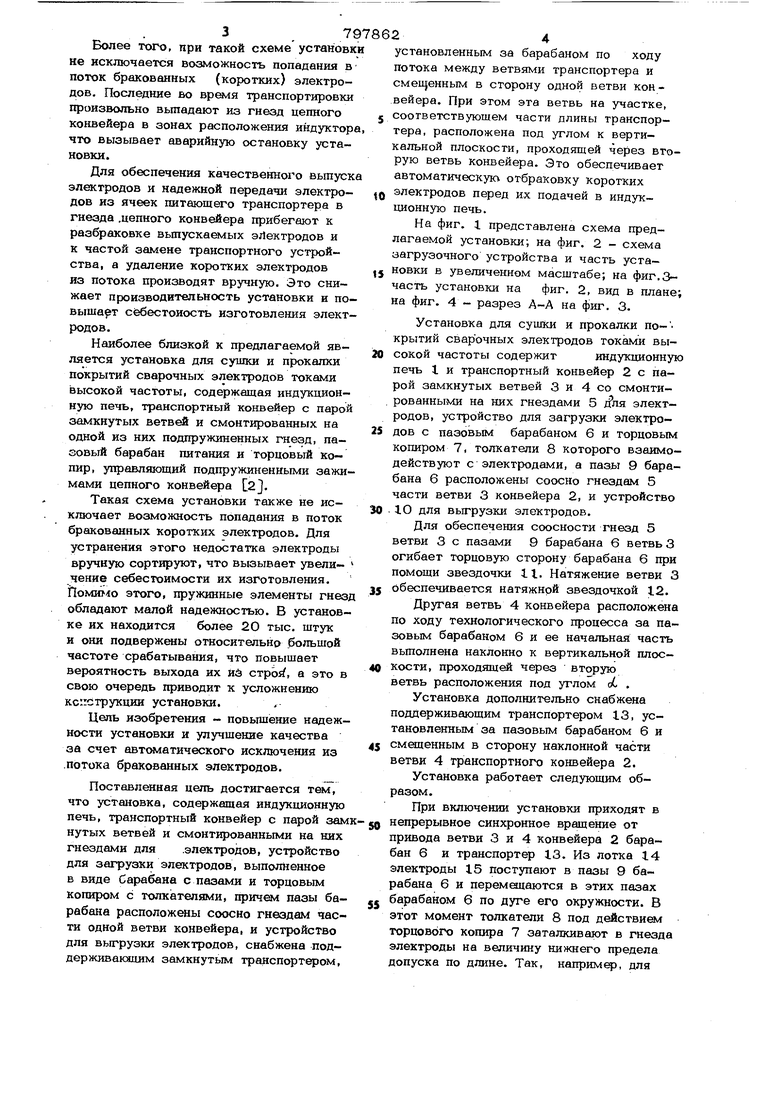

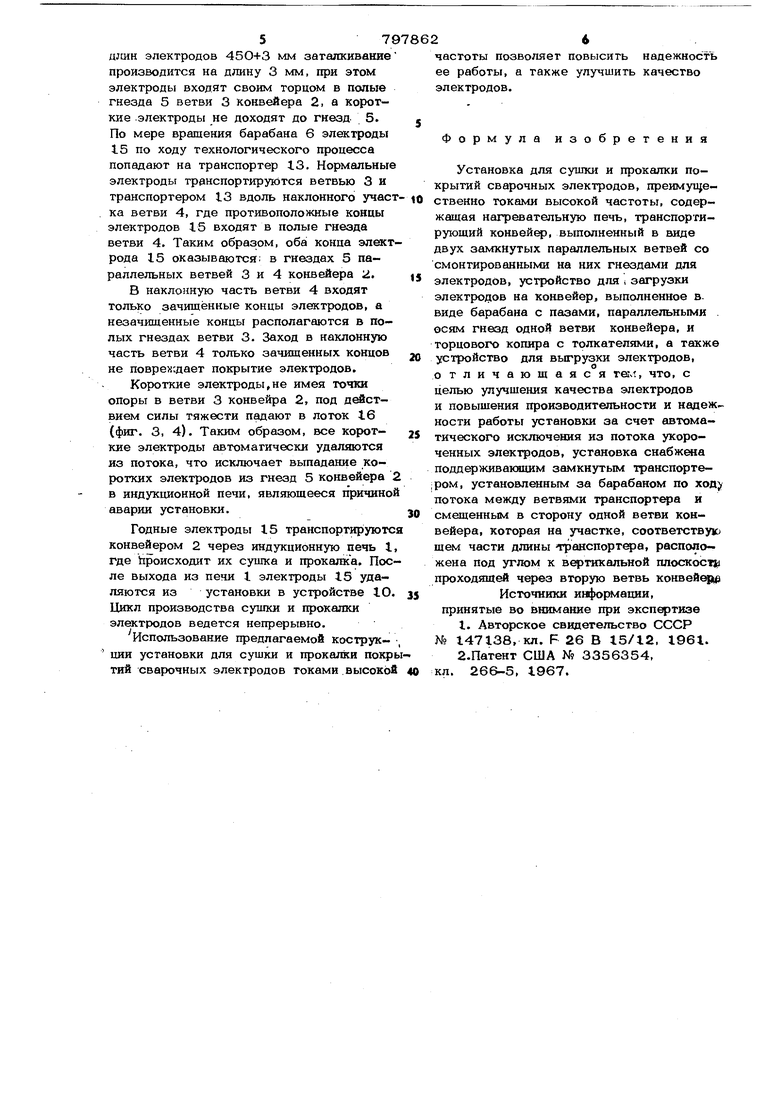

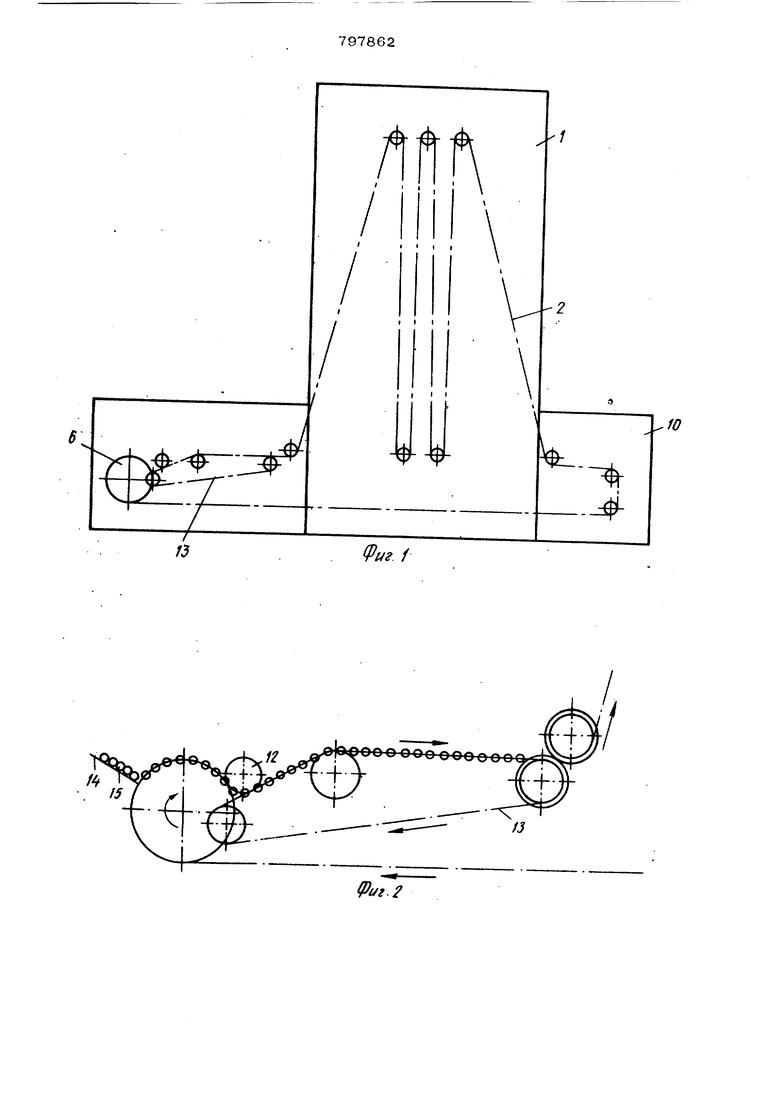

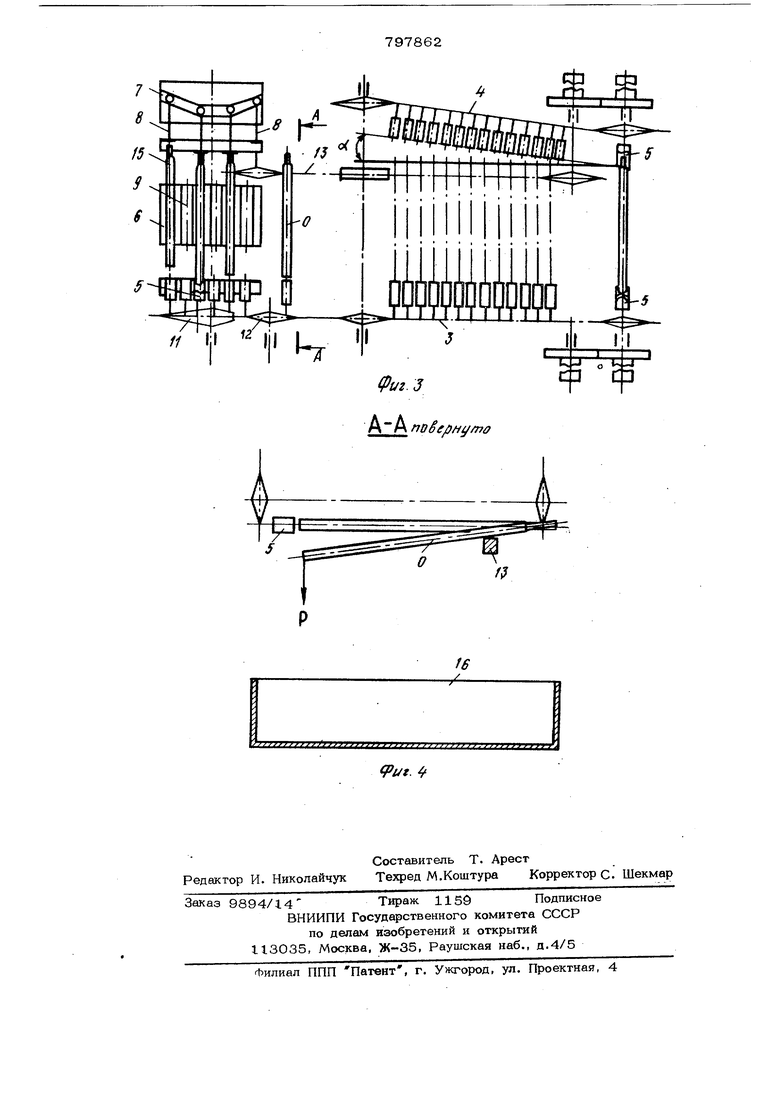

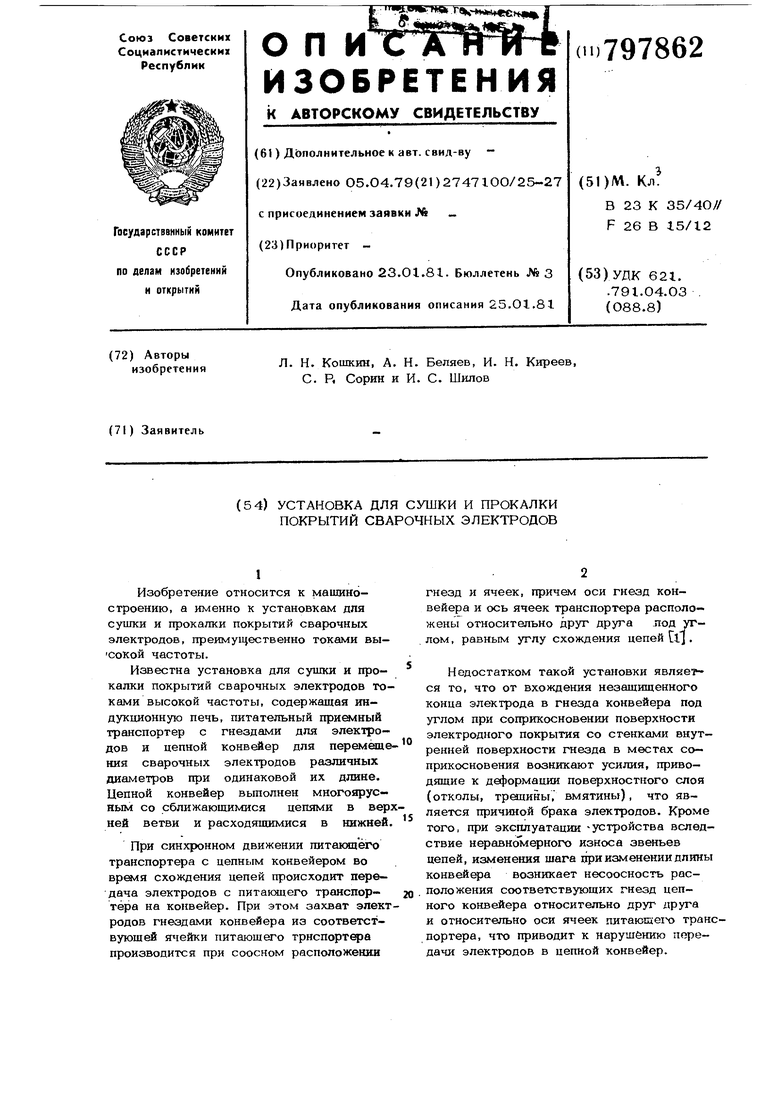

Изобретение относится к машиносгроению, а именно к установкам для сушки и прокалки покрытий сварочных электродов, преимущественно токами выСокой частоты. Известна установка для сушки и прокалки покрытий сварочных электродов то ками высокой частоты, содержащая индукционную печь, питательный транспортер с гнездами для электродов и цепной конвейер для перемещ ния сварочных электродов различных диаметров при одинаковой их длине. Цепной конвейер выполнен многоярусным со сближающимися цешхмк в вер ней ветви и расходящимися в нижней При синхронном движении питающего транспортера с цепным конвейером во вроия схождения цепей тфоисходит передача электродов с питакяцего транспортера на конвейер. При этом захват элект родов гнездами конвейера из соответствующей ячейки питающего трнспортера производится при соосном расположении гнезд и ячеек, причем оси гнезд конвейера и ось ячеек транспортера располо жены относительно друг друга .под уг- лом, равным углу схождения цепей Tlj. Недостатком такой установки является то, что от вхождения незащищенного конца электрода в гнезда конвейера под углом при соприкосновении поверхности электродного покрытия со стенками внутренней поверхности гнезда в местах соприкосновения возникают усилия, приводящие к деформации поверхностного слоя (отколы, трицины, вмятины), что является причиной брака электродов. Кроме того, при эксплуатации -устройства вследствие неравнсйлерного износа звеньев цепей, изменения шага при изменении длины конвейера возникает несоосность расположения соответствующих гнезд цепного конвейера относительно друг друга и относительно оси ячеек питающе1х транспортера, что приводит к нарушению передачи электродов в цепной конвейер. Более того, при такой схеме установк не исключается возможность попадания в поток бракованных (коротких) электродов. Последние во время транспортировки произвольно вьшадают из гнезд цепного конвейера в зонах расположения индуктор что вызывает аварийную остановку установки. Для обеспечения качественного выпуск электродов и надежной передачи электродов из ячеек питающего транспортера в гнезда .цепного конвейера прибегают к разбраковке вьтускаемых эЛектродов и к частой замене транспортного устройства, а удаление коротких электродов из потока производят вручную. Это снижает производительность установки и по вышарт сёбестоиость изготовления элект родов. Наиболее близкой к предлагаемой является установка для сушки и прокалки покрытий сварочных электродо1В тгоками высокой частоты, содержащая индукционную печь, транспортный конвейер с парой замкнутых ветвей и смонтированных на одной из них подпружиненных гнезд, пазовый барабан питания и торцовый копир, управляющий подпружиненными зажи мами цепного конвейера 2}. Такая схема установки также не исключает возможность попадания в поток бракованных коротких электродов. Для устранения этого недостатка электроды вручную сортируют, что вызывает увели чение себестоимости их изготовления. Помда о этого, пружинные элементы гнез обладают малой надежностью. В установ ке их находится более 20 тыс. штук и они подвержены относительно большой частоте срабатывания, что повышает вероятность выхода их ий стро5, а это в свою очередь приводит к усложнению кс:гструкции установки..Цель изобретения - повышение надеж ности установки и улучшение качества за счет автоматического исключения из .потока бракованных электродов. Поставленная цель достигается тем, что установка, содержащая индукционную печь, транспортный конвейер с парой зам нутых ветвей и смонтированными на них гнездами для .электродов, устройство для загрузки электродов, выполненное в виде барабана с пазами и торцовым копиром с толкателями, причем пазы барабана расположшы соосно гнездам час ти одной ветви конвейера, и устройство для выгрузки электродов, снабжена поддер живаквдим замкнутым транспортером. становленным за барабаном по ходу отока между ветвями транспортера и MeujeHHbiM в сторону одной ветви кон ейера. При этом эта ветвь на участке, оответствующем части длины транспорера, расположена под углом к вертиальной плоскости, проходящей через вторую ветвь конвейера. Это обеспечивает автоматическую, отбраковку коротких электродов перед их подачей в индукционную печь. На фиг. I представлена схема предлагаемой установки; на фиг. 2 - схема агрузочного устройства и часть устаовки в увеличенном масштабе; на фиг.Зчасть установки на фиг. 2, вид в плане; на фиг. 4 - разрез А-А на фиг. 3. Установка для сушки и прокалки по- крытий сварочных электродов токами высокой частоты содержитиндукционную печь I и транспортный конвейер 2 с парой замкнутых ветвей 3 и 4 со смонтированными на них гнездами 5 /Гля электродов, устройство для загрузки электродов с пазовым барабаном 6 и торцовым копиром 7, толкатели 8 которого взаимодействуют с электродами, а пазы 9 барабана 6 расположены соосно гнездам 5 части ветви 3 конвейера 2, и устройство Ю для выгрузки электродов. Для обеспечения соосности гнезд 5 ветви 3 с пазами 9 барабана 6 ветвь 3 огибает торцовую сторону барабана 6 при помощи звездочки 11. Натяжение ветви 3 обеспечивается натяжной звездочкой 12. Другая ветвь 4 конвейера расположена по ходу технологического процесса за пазовым барабаном 6 и ее начальная часть вьшолнена наклонно к вертикальной плоскости, проходящей через вторую ветвь расположения под углом с . Установка дополнительно снабжена поддерживающим транспортером 13, установленным за пазовым барабаном б и смещенным в сторону наклонной части ветви 4 транспортного конвейера 2. Установка работает следующим образом. При включении установки приходят в непрерывное синхронное вращение от привода ветви 3 и 4 конвейера 2 барабан 6 и транспортер 13. Из лотка 14 электроды 15 поступают в пазы 9 барабана 6 и перемещаются в этих пазах барабаном 6 по дуге его окружности. В этот момент толкатели 8 под действием торцового копира 7 заталкивают в гнезда электроды на величину нижнего предела допуска по длине. Так, например, для

длин электродов 45О+3 мм заталкивание производится на длину 3 мм, при этом электроды входят своим торцом в полые гнезда 5 ветви 3 конвейера 2, а короткие электроды не доходят до гнезд 5. По мере вращения барабана 6 электроды t5 по ходу технологического процесса попадают на транспортер 13, Нормальные электроды транспортируются ветвью 3 и транспортером 13 вдоль наклонного участ- о ка ветви 4, где противоположные концы лектродов 15 входят в полые гнезда етви 4. Таким образом, оба конца электрода 15 оказываются: в гнездах 5 пааллельных ветвей 3 и 4 конвейера 2. )5

В наклонную часть ветви 4 входят только зачищенные концы электродов, а езачшценные концы располагаются в поых гнездах ветви 3. Заход в наклонную часть ветви 4 только зачищенных концов о не поврех;дает покрытие электродов.

Короткие электроды,не имея точки опоры в ветви 3 конвейра 2, под д ствием силы тяжести падают в лоток 16 (фиг. 3, 4). Таким образом, все корот- 2$ кие электроды автоматически удаляются из потока, что исключает выпадание коротких электродов из гнезд 5 конвейера 2 в индукционной печи, являющееся причиной аварии установки.

Годные электроды 15 транспортир уются конвейером 2 через индукционную печь I, где происходит их сушка и прокалка. После выхода из пени I электроды 15 удаляются из установки в устройстве 10. 35 Цикл производства сушки и прокалки электродов ведется непрерывно.

Использование предлагаемой кострукции установки для сушки и прокалки покрытий сварочных электродов токами высокой 40

частоты позволяет повысить надежность ее работы, а также улучшить качество электродов.

Формула изобретения

Установка для сушки и прокалки покрытий сварочных электродов, преиму1цественно токами высокой частоты, содержащая нагревательную печь, транспортирующий конвейер, выполненный в виде двух замкнутых параллельных ветвей со смонтированными на них гнездами для электродов, устройство для ( загрузки электродов на конвейер, выполненное ввиде барабана с пазами, параллельными осям гнезд одной ветви конвейера, и торцового копира с толкателями, а также устройство для выгрузки электродов, отличающаяся reivt, что, с целью улучшения качества электродов и повышения производительности к надеж ности работы установки за счет автоматического исключения из потока укороченных электродов, установка снабжена поддерживакшшм замкнутым транспорте;ром, установленным за барабаном по ход; потока между ветвями транспортера и смещенным в сторону одной ветви конвейера, которая на участке, соответствую щем части длины транспорт а, располо жена под углом к вертикальной плоскост|1 проходящей через вторую ветвь конвей ||

Источники инфогж ацни, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 147138, кл. F 26 В 15/12, 1961.

2.Патент США N 3356354, кл. 266-5, 1967.

10 (. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки изделий | 1971 |

|

SU441983A1 |

| Цепной конвейер для перемещения сварочных обмазанных электродов в индукционной печи | 1961 |

|

SU147138A1 |

| Машина для нанизывания рыбы на прутки | 1991 |

|

SU1780684A1 |

| Установка для сушки и прокалки покрытий сварочных электродов | 1976 |

|

SU1058857A1 |

| Устройство для упаковки в пеналы стержнеобразных изделий | 1990 |

|

SU1794805A1 |

| Линия для упаковывания ампул | 1985 |

|

SU1512862A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1449356A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1532300A1 |

| Устройство для транспортирования сварочных электродов при термообработке их покрытий | 1980 |

|

SU1049382A1 |

fPut.

Авторы

Даты

1981-01-23—Публикация

1979-04-05—Подача