34

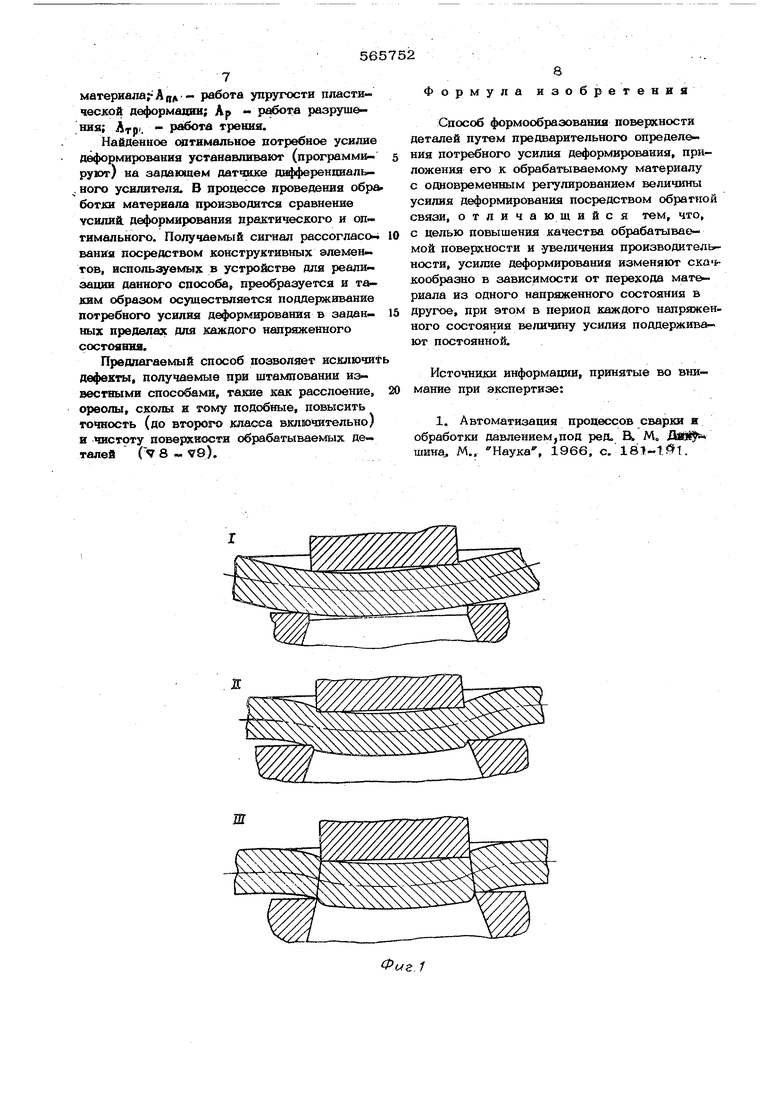

да факторов, в том числе от форксы а соо-дефоркшрования материала; на фиг. 2 - rpai

гоявяя увжутях кромок инструмента и . нотребных усилий Р формообрвэоваыия

ркаы, фнзи1со «4вхавических {саждой зоны деформадаи в зависимости

тываемого материала.от веяичины -g- относительного вдавливания

Таким образом, усилие формосйразования gинструмента в по высоте материа сшротввление разрушению не остается цос-да, где h - глубина внедрения инструмента

тоянным, а изменяется по нааряжению рабо-в материал; Щ « толщина (шлсота) обрабагчего хода по высоте обрабатываемого мате-тываемого материала; .А, - работа упругой

рвала..и пластической деформации; Д., - работа раэОдвако, несмотря на регулирование вели- j рушения; Атр - работа трения, чины йеформирукяявго усилия и св ростиДля того, чтобы. сделать отверстие в дедеф(мации в известных способах формооб тали, предварительно определяют потребное

разованвя зона скалывания составляет ещеусилие деформирования по высоте обрабаты-

большой пропент общего процесса формооб ваемого материала для каждой зоны деформа.

раэования, что приводит к образованию opeo-jgдни. Регистрадию усилий формообразования и

лов, сколов, расслоений, особенно на неме -тгеремещений инструмента при заданной велитвдлвческизс материалах.чине зазора/ конструкции режущих кромок и

При этом получить конфигурацию окон,быстроходности пресса ведут методом тензопазов, отверстий с отношением их размеровметркрования с помощью проволочных датчи

к гопшине обрабатываемого материала мень.20ков сопротивления, наклеенных на мессдозу

те единицы трудно.и соединенных в мостовую схему. ПеремещеЦелью изобретения является повышениение инструмента в процессе формообразова

качества поверхности обрабатываемых регистрируют с помощью тензодатчиков.

лей и производительности труда.Для автоматической записи показаний датЧ1&Для этого необходимо с учетом особен- 25- применяют осциллограф. ностей процесса формообразования лимитиро-Варьируя конструкторско технологическивать скорость деформирования и величинуми параметрами процесса формообразования,

деформирующего усилия, сведя к. минимумунаходят оптимальные потербные усилия форзону скалывания. Одновременно вести непре-мообразования для каждой зоны деформации

рывную поднастройку процесса в соответст- ЗО зависимости от физико-механических

ВИИ с потребной величиной деформирующегосвойств обрабатываемого материала по

усилия, предварительно определенной дляего высоте.

каждой зоны деформации по высоте обрабаты.Найденное оптимальное, потребное усилие

ваемого материала (на протяжении рабочегодеформирования устанавливают (программи-

хода инструмента) в зависимости отегофизи-35руют) на задаквдем датчике дифференциаль-

КС-механических свойств, степени предвари-ного усилителя.

тельного наклона, величины зазора, состоя-Далее с момента касания заготовки ин-

ния режущих .кромок, скорости деформиро-струментом измеряют усилие деформирования,

вания и т.п.сравнивая его с заданным (установленным

Эта цель достигается тем, что усилие 40на задакядем датчике) усилием деформиродеформирования изменяют скачкообразно ввания.

зависимости от перехода материала из одногоПример. В плате из прессматерианапряженного состояния в другое, при этомла АГ-4С ГОСТ 10О87-62 толщиной 2 мм

в период каждого напряженного состояниянеобходимо выполнить отверстие прямоуголы

величину усилия поддерживают постоянной. 45ной формы с размерами, указанными в

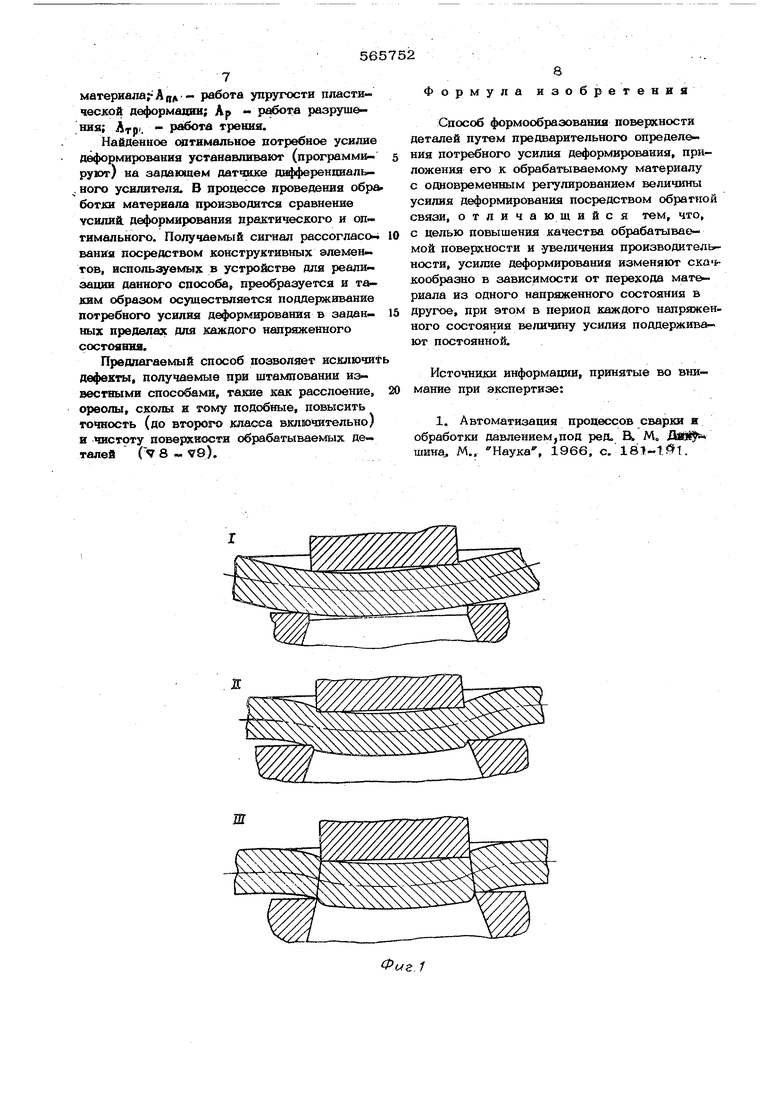

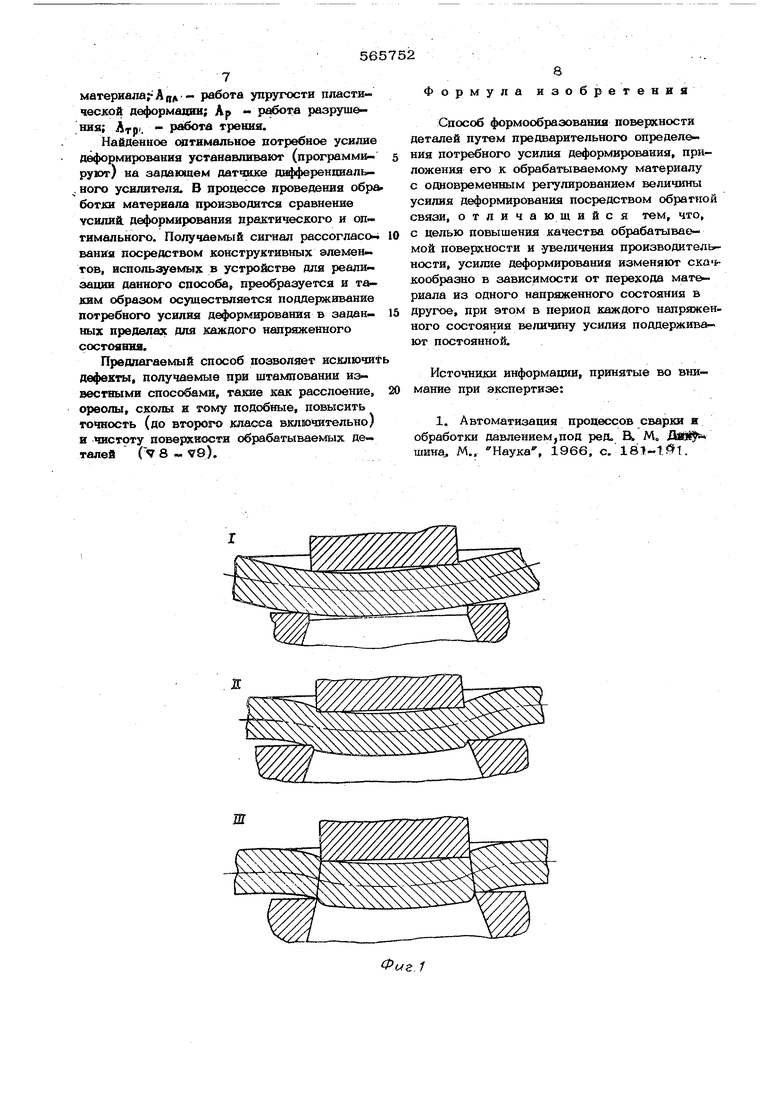

На фиг- -Э представлена схема процессатабл. 1.

565752

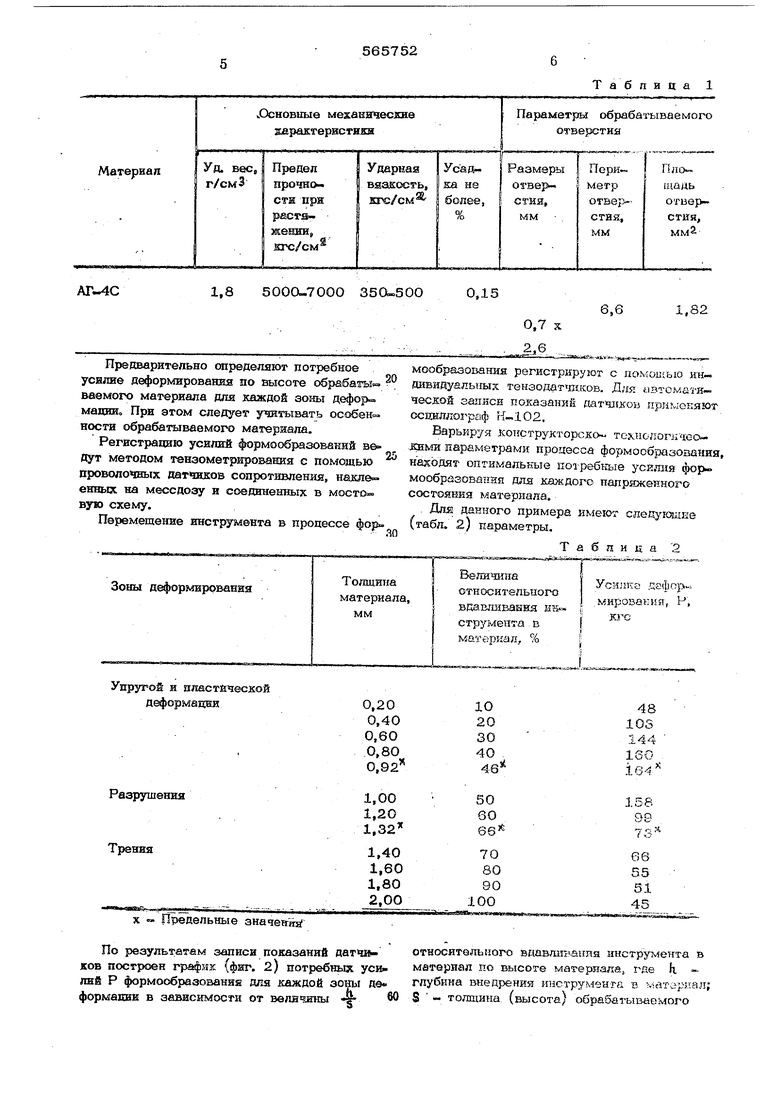

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования поверхности деталей | 1978 |

|

SU774708A1 |

| Способ формообразования зубчатых профилей | 1986 |

|

SU1362552A1 |

| Способ получения фасок на листовых заготовках | 1983 |

|

SU1166990A1 |

| Инструмент для отделочной обработки | 1987 |

|

SU1459910A1 |

| Способ электроискрового легирования | 1980 |

|

SU917992A1 |

| Устройство для ультразвуковой обработки твердых материалов | 1985 |

|

SU1282942A1 |

| СПОСОБ ИСПЫТАНИЯ АЛМАЗНЫХ ЗУБКОВ НА ПРОЧНОСТЬ | 2021 |

|

RU2774732C1 |

| Способ размерно-совмещенного обкатывания | 1985 |

|

SU1286395A1 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

| Способ изготовления полых деталей с криволинейной поверхностью | 1986 |

|

SU1423228A1 |

1,8 5000-7000 350«500

АГ-4С Предварительно определяют потребное усилие деформирования по высоте обрабаты« ваемого материала для каждой зоны дефор« мадии При этом следует учитывать особен ности обрабатываемого материала. Регистрацию усилий формообразований в© Дут методом тензометрирования с помощью проволочных датчиков сопротивления, накле енных на мессдозу и соединенных в мосто. вую схему. Перемещение инструмента в процессе фор

Упругой и пластической

X Предельные значетгя

По результатам записи показаний датчиков построен гра|)их (фиг. 2) потребных yci ЛЕЙ Р формообразованиг для 1саждой зоны дз формасив в зависимости от величины вО

0,15

1,82

6,6

10 20 30

48

103

144 40 46 160

X 16-1

158

68 55 SI 45

относитвльмого внаэливанин инструмента в материал по высоте материала где h, глубина внедрения инструмента в viarapijajj; S толщина, (высота) обрабатываемого мообразования регистрируют с помоигыо ин- дивидуалышгх тензодатшигов. Для изтомати ческой записи показаний датчлков прн ;екяют осциллограф . Варыфуя ко1ютрукторско тохнолог-чтео-. .кими параметрами процесса формообразования, находят оптимальные noi-ребкые усилня фо1 мообразова 1йя для каждого напряженного состояния материала. Для данного примера имеют- (табл. 2) параметры. Табдииа 2 материала; АИД - работа упругости пластической двформапви; Ар - работа разрушения; Атр. работа трения. Найденное оптимальное потребное усилие деформирования устанавливают (программируют) на задающем датчике дифференпиаль. ного усилителя. В процессе проведения обра ботки материала производится сравнение УСИЛИЙ, деформирования практического и оптимального. Получаемый сигнал рассогласования посредством конструктивных элементов, исполь емых в устройстве для реализации данного способа, преобразуется и таким образом осуществляется поддерживание потребного усилия деформирования в заданных пределах для каждого напряженного состояния. Предлагаемый способ позволяет исключи дефекты, получаемые при штамповании известными способами, такие как расслоение, ореолы, сколы и тому подобные, повысить точность (до второго класса включительно) и чистоту поверхности обрабатываемых деталей (7 8 - V9). 8 Формула изобретения Способ формообразования поверхности деталей путем предварительного определеНИИ потребного усилия деформирования, приложения его к обрабатываемому материалу с одновременным регулированием величины усилия деформирования посредством обратной связи, отличающийся тем, что, с целью повышения качества обрабатываемой поверхности и увеличения производительности, усилие деформирования изменяют скачкообразно в зависимости от перехода материала из одного напряженного состояния в другое, при этом в период каждого напряжен, ного состояния величину усилия поддерживав ют постоянной. Источники информации, принятые во внимание при экспертизе: 1. Автоматизация процессов сварки я обработки давлением,под реи. В М„ DiBi шина М.. Наука, 1966, с. .t.

Авторы

Даты

1977-07-25—Публикация

1974-02-14—Подача