Изобретение относится к оборудованию для механической обрабопси полимерных материалов И может быть использовано в резииотехнической промьштеиности.

Известен станок для механической обработки резиновых деталей, включающий приводную оправ..-у, соединенную с системой вакуумирования, и обрабатывающий инструмент 1).

В известном .станке руществует специальная система вакуум-распределителя, соединенная с оправкой через систему золотников, что усложняет конструкцию станка.

Наиболее близким из известных является станок для механической обработки резиновых деталей, содержащий смонтированные на основании вращающийся полый шпиндель с оправкой, имеющей отверстия, сообщающиеся с системой вакуумирования, механизм подачи деталей к оправке и подвижную каретку, несущую обрабатывающий инструмент 2.

В известном станке для создания вакуума также применяют вакуумную систему, сложную в управлении, с собстветяым электродвигателем.

Цель изобретения - упрощение конструкции стайка.

Это достигается тем, что система вакуумирования вьшолнена в виде закрепленных на .шпинделе центробежных колес, заключенных в кожухе, имеющем перегородки, образующие диффузорные полости, и расположенной вну1{Ж ишинделя подвижной полой щтанги, причем шпиндель вьшолнен с радиальными отверстиями, сообщающимися с полостью кожуха, которая, в свою очередь, сообщена через краны с атмосферой и полостью щтанги.

Такое вьшолнение системы вакуумирования позволяет использовать вращение ишияделя для образования вакуума при удержании детали во время обработки.

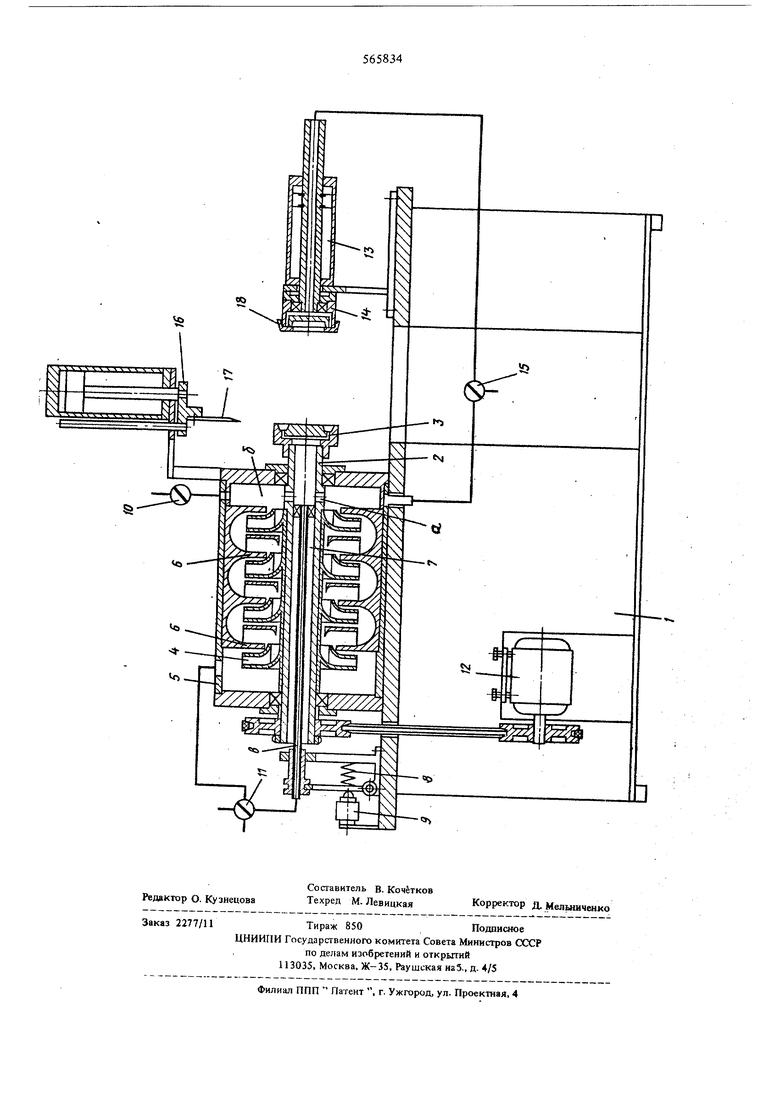

Ш чертеже схематически изображен предлагаемый станок.

Станок содержит основание 1, на котором смонтирован вращающийся полый шпиндель 2 с оправкой 3, имеющей отверстия. На шпинделе 2 закреплены центробежные колеса 4, заключенные в кожух 5, имеющий перегородки 6, образующие диффузорные полости. Внутри щпинделя 2 расположена подвижная полая щтанга 7, подпружиненная пружиной 8 и взаимодействующая с электромагнитом 9. Шпиндель 2 вьшолнен с радаальными 6тверстиямиа, сообщающимися с шалостью б кожу.ха 5. Полость б кожуха 5, в свою очередь, сообщена через краны 10 и 11 соответстаенно с атмосферой и полостью в штанги.

Вращение щпинделя осуществляется от привода 12. На основании Токже смонтирован меха. низм 13 подачи, включающий оправку 14 и пневмоцилиндр для его перемещения (на чертеже не показан). Механизм 13 соединен с системой вакуумирования через трубопровод и кран 15. На основании также подвижно установлена каретка 16, несущая обрабатьшаюшрий инструмент, например нож 17.

Станок работает следующим образом. Включают привод 12 вращения щпинделя 2. Необработанную деталь 18 надевают на оправку 14 механизма подачи. На оправке 14 деталь удерживают с помощью вакуума, который создают вх.утри кожуха 5 в результате вращения щпинделя 2 с колесами 4. К оправке 14 вакуум подводят через трубопровод и кран 15.

Пневмоцилиндр механизма подачи перемещает деталь к щпинделю 2 и прижимает ее к вращающейся оправке 3. Кран 15 переключают, прекращается вакуулшрование полости оправки 14, она сообщается с атмосферой.

Пневмоцллиндр механизма подачи возвращает оправку 14 в исходное положение, а деталь 1.8 удерживается на оправке 3 вакуумом, подводимым из кожуха 5 через радиальные и осевой каналы в шпинделе 2.

Подвижная каретка 16 подводит нож 17 к детали 18 и после обработки ее возвращает нож в нсходаое положеш1е. После отвода ножа 17 от дета}Ш вк11ючан)г кран 11 подачи воздуха в щпивдель 2 и включают электромагнит 9. Полая щтанга 7 перемещается в сторону оправки 3, перекрывая радиальные отверстия в шпинделе 2 и прерывая доступ вакуума из кожуха 5 к отверстиям оправки 3. Воздух из атмосферы через предварительно открытый кран 10 постуйает в кожух 5, нагнетается центробежными колесами через кран 11 в ползто щтангу 7, отверстия оправки 3 и сбрасьшает обработанную деталь в бункер ( на чертеже не показан).

После сброса детали переключают краны 11 и

10, включают электромагнит 9 и щтанга 7 пружиной 8 возвращается в исходное положение. Кран 15 сообщает оправку 14 вакуумом, на нее надевают последующую деталь и Щ1кл повторяется.

Предлагаемая конструкщ1я системы вакуумирования исключает применение отдельного дорогостоящего вакуумного агрегата, позволяет сократить занимаемые производственные площади и расщиряет возможности применения станка, так как он может работать в цехах, где нет цеховых

вакуумных систем.

Формула изобретения

Станок для механической обработки резиновых

деталей, содержащий смонтированные на основании вращающийся полый щпиндель с оправкой, имеющей отверстия, сообщающиеся с системой вакуумирования, механизм подачи деталей к оправке и подвижную каретку, несущую обрабатывающий ииструмент, отличающийся тем, что, с целью Зпрощения конструкции, система вакуумирования вьшолнена в виде закрепленных на щпинделе центробежных колес, заключенных в , имеющем перегородки, образующие диффузорные полости, и

расположенной внутри щпиидеЯя подвижной полой щтанги, причем щпиндель вьшолнен с радиальными отверстиями, сообщающимися с полостью кожуха, которая, в свою очередь, сообщена через краны с атмосферой и полостью щтанги.

Источники информации, принятые во внимание при экспертизе.

1.Авторское свидетельство № 178485, кл. В 29 И 3/06,1964.

2.Патент США № 3084577, кл. 82-48, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырезки круговых заготовок из листовых полимерных материалов | 1973 |

|

SU479644A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Станок для изготовления колец из рулонных материалов | 1976 |

|

SU620387A1 |

| Автомат для нарезания резьбы метчиком | 1977 |

|

SU689796A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ | 1973 |

|

SU404528A1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| АВТОМАТИЧЕСКИЙ УНИВЕРСАЛЬНЫЙ | 1967 |

|

SU194517A1 |

| Устройство для пескоструйно очистки деталей в камере | 1977 |

|

SU764963A1 |

| Устройство для обработки отверстий | 1979 |

|

SU804231A2 |

Авторы

Даты

1977-07-25—Публикация

1976-04-08—Подача