(54) АВТОМАТ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Автомат для нарезания резьбы метчиком | 1980 |

|

SU958050A1 |

| Устройство для автоматического нарезания резьбы метчиками | 1986 |

|

SU1340942A1 |

| Автомат для нарезания резьбы метчиком | 1987 |

|

SU1414533A1 |

| Резьбонарезная реверсивная головка | 1950 |

|

SU86747A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Дыропробивной револьверный пресс | 1985 |

|

SU1286360A1 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

I

ИзобретЛ1ие относится к области станкостроения, а именно к одношпиндельным автоматическим станкам для нарезания резьбы метчиком, преимуш. в штифтах штепсельной вилки.

Известны автоматы для нарезания резьбы метчиком, содержащие резьбонарезную головку, многопозиционный поворотный стол с приводом и кинематически связанную с распределительным валом станка подпружиненную оправку 1.

Однако известная конструкция Не обеспечивает при.автоматическом режиме работы удаление деталей из зоны нарезания резьбы, если эти детали неправильно со- риентированы или не имеют отверстия для нарезания резьбы, что приводит к поломке метчиков.

Целью данного изобретения является исключение поломок метчика.

Поставленная цель достигается благодаря тому, что автомат снабжен установленным с возможностью перемещения и несущим подпружиненную оправку стаканом и кронштейном с конечным выключателем, а в привод многопозиционного поворотного стОда введен электромагнит, контактирующий с конечным выклнэчателем кронщтейна.

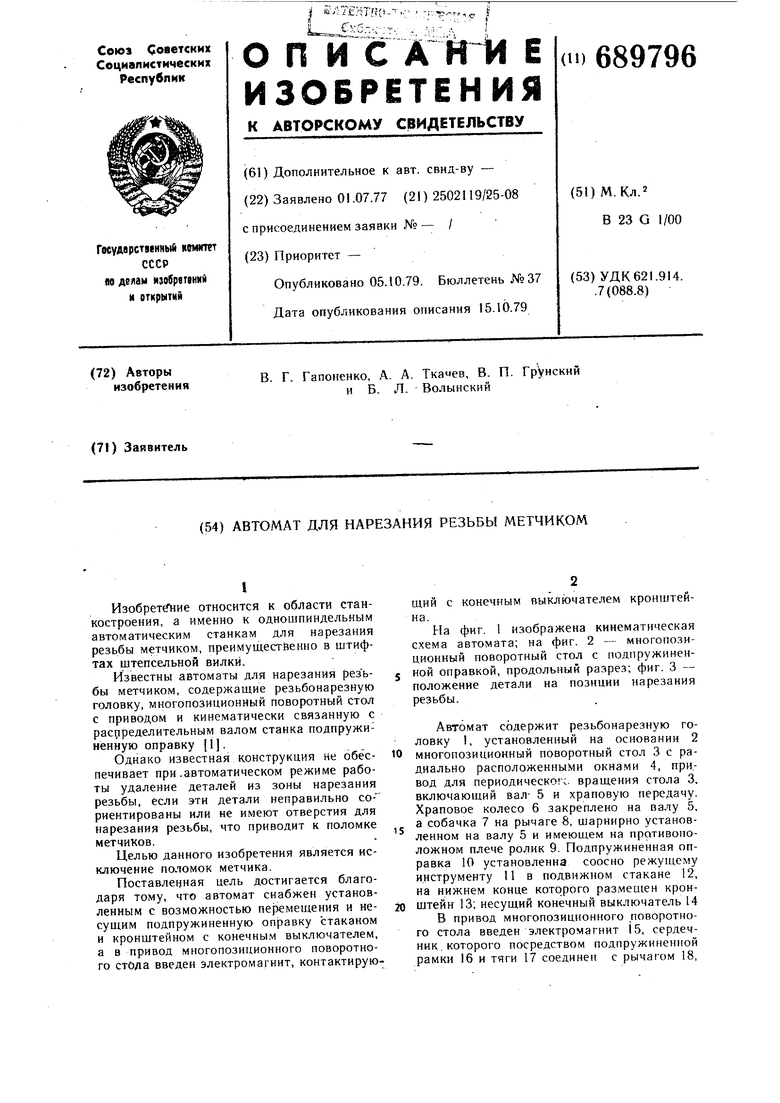

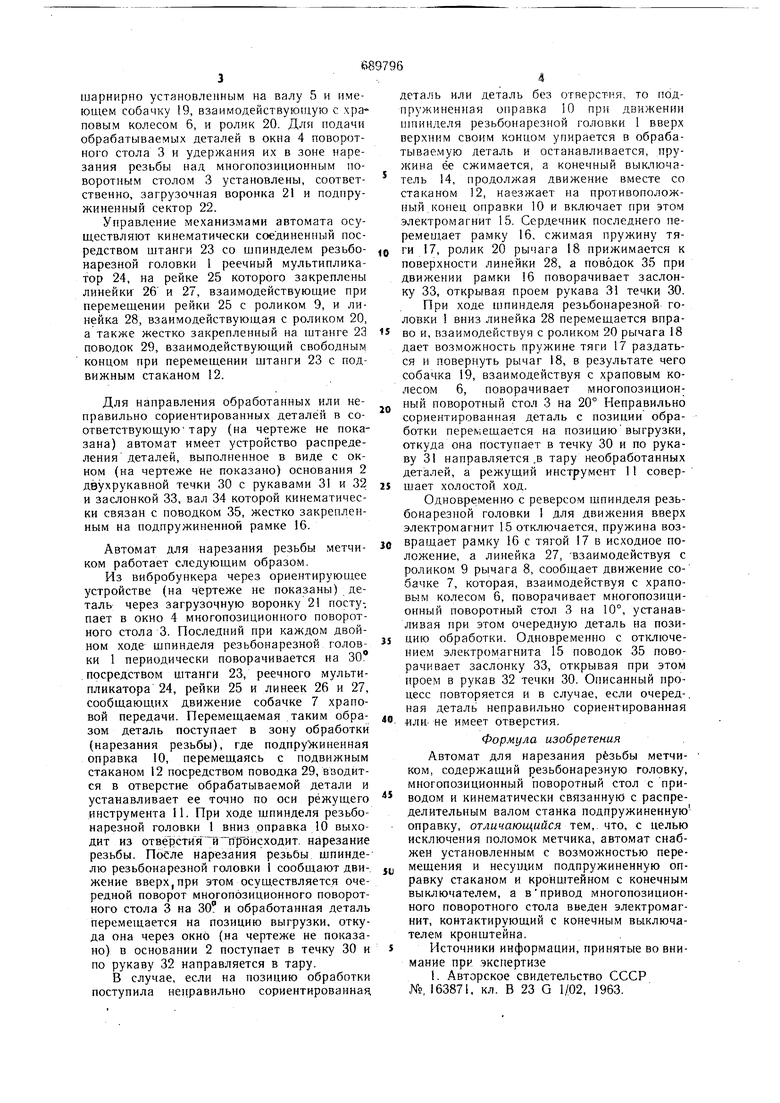

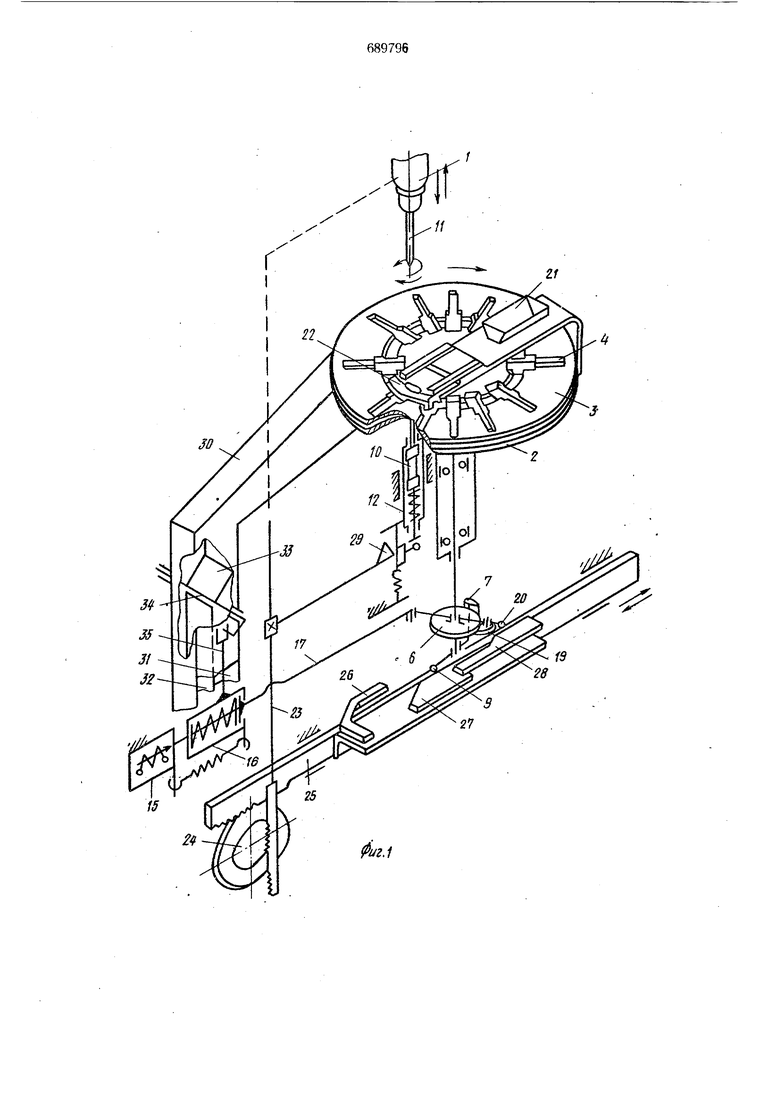

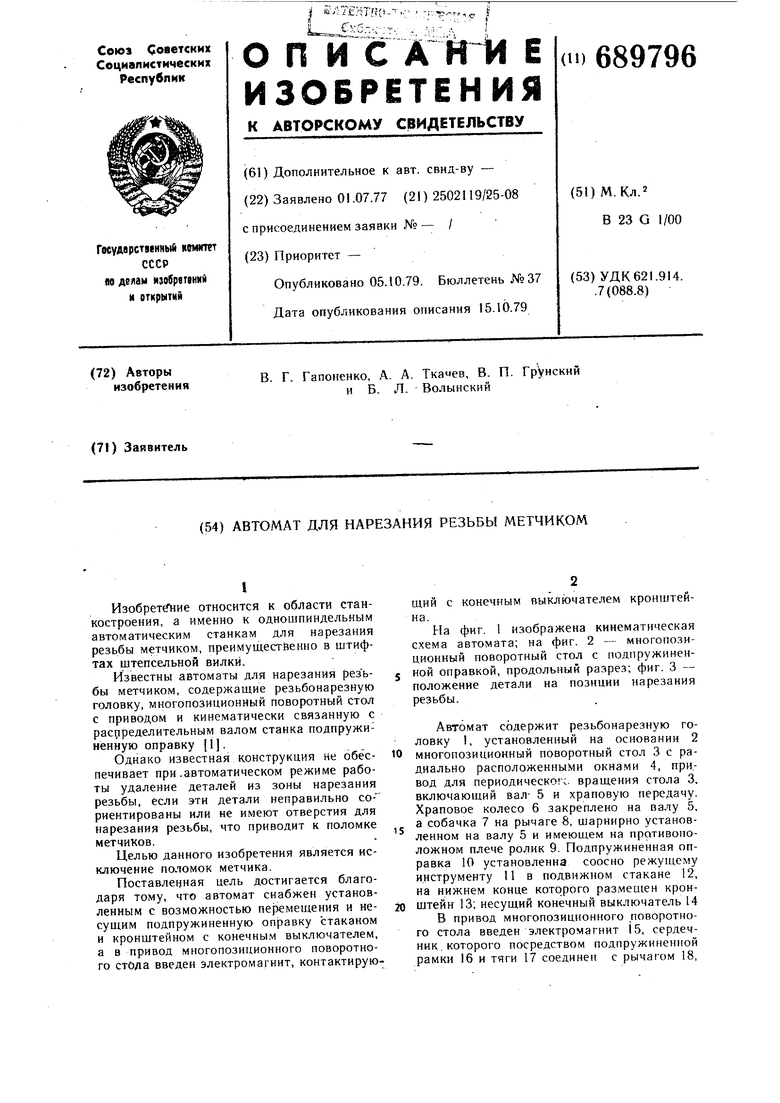

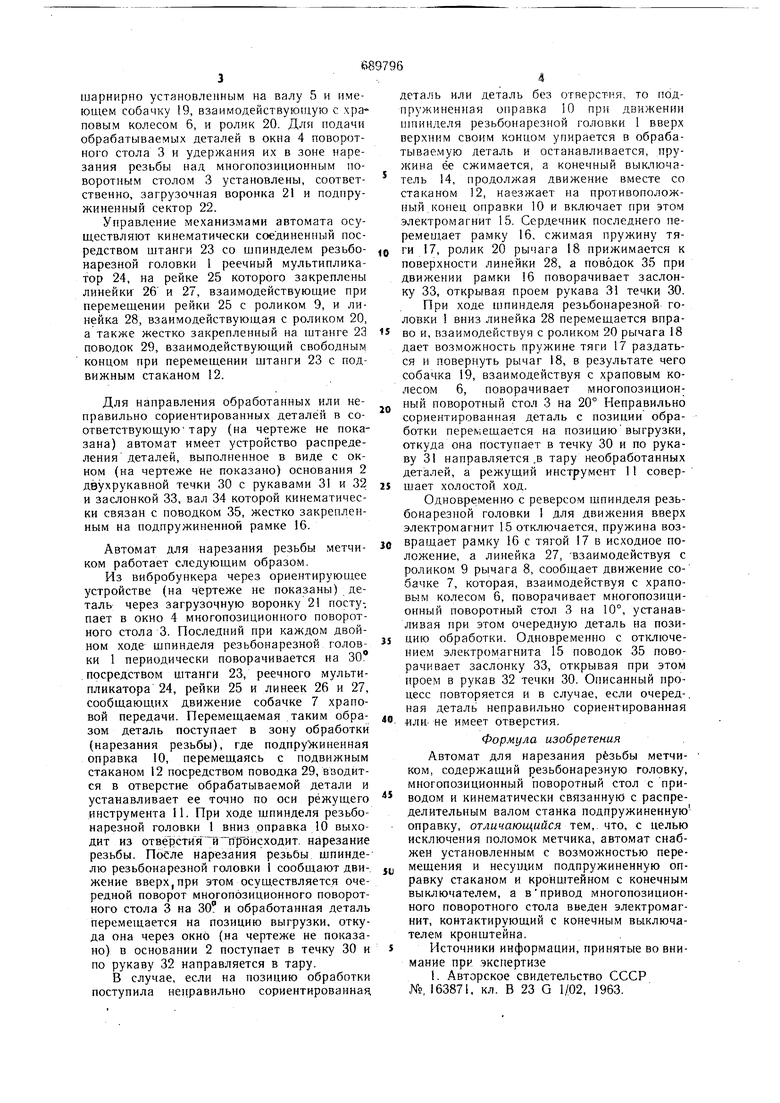

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2 - многопозиционный поворотный стол с подпружиненной оправкой, продольный разрез; фиг. 3 - положение детали на позиции нарезания резьбы.

Автомат содержит резьбонарезную головку I, установленный на основании 2

многопозиционный поворотный стол 3 с радиально расположенными окнами 4, при,вод для периодического вращения стола 3, включающий вал 5 и храповую передачу. Храповое колесо 6 закреплено на валу 5, а собачка 7 на рычаге 8, шарнирно установленном на валу 5 и имеющем на противоположном плече ролик 9. Подпружиненная оправка 10 установленна соосно режущему инструменту П в подвижном стакане 12, на нижнем конце которого размещен кронштейн 13; несущий конечный выключатель 14 В привод многопозицнонного поворотного стола введен электромагнит 15, сердечник, которого посредством подпружиненной рамки 16 и тяги 17 соединен с рычагом 18, шарнирно установленным на валу 5 и имеющем собачку 19, взаимодействующую с хра повым колесом 6, и ролик 20. Для подачи обрабатываемых деталей в окна 4 поворотного стола 3 и удержания их в зоне нарезания резьбы над многопозиционным поворотным столом 3 установлены, соответственно, загрузочная воронка 21 и подпружиненный сектор 22. Управление механизмами автомата осуществляют кинематически соединенный посредством щтанги 23 со щпинделем резьбонарезной головки 1 реечный мультипликатор 24, на рейке 25 которого закреплены линейкк 26 и 27, взаимодействующие при перемещении рейки 25 с роликом 9, и линейка 28, взаимодействующая с роликом 20, а также жестко закрепленный на штанге 23 поводок 29, взаимодействующий свободным концом при перемещении штанги 23 с подвижным стаканом 12. Для направления обработанных или неправильно сориентированных деталей в соответствующую тару (на чертеже не показана) автомат имеет устройство распределения деталей, выполненное в виде с окном (на чертеже не показано) основания 2 двухрукавной течки 30 с рукавами 31 и 32 и заслонкой 33, вал 34 которой кинематически связан с поводком 35, жестко закрепленным на подпружиненной рамке 16. Автомат для нарезания резьбы метчиком работает следующим образом. Из вибробункера через ориентирующее устройстве (на чертеже не показаны) деталь через загрузочную воронку 21 посту-, пает в окно 4 многопозиционного поворотного стола 3. Последний при каждом двойном ходе щпинделя резьбонарезной головки 1 периодически поворачивается на 30 посредством щтанги 23, реечного мультипликатора 24, рейки 25 и линеек 26 и 27, сообщающих движение собачке 7 храпоВОЙ передачи. Перемещаемая таким обра зом деталь поступает в зону обработки (нарезания резьбы), где подпружиненная оправка 10, перемещаясь с подвижным стаканом 12 посредством поводка 29, вводится в отверстие обрабатываемой детали и устанавливает ее точно по оси режущего инструмента 11. При ходе щпинделя резьбонарезной головки 1 вниз оправка 10 B IXOдит из oTBepcTHH й прбисходит. нарезание резьбы. После нарезания резьбы щпинделю резьбонарезной головки 1 сообщают движение вверх,при этом осуществляется очередной поворот многопозиционного поворотного стола 3 на 30 и обработанная деталь перемещается на позицию выгрузки, откуда она через окно (на чертеже не показано) в основании 2 поступает в течку 30 и по рукаву 32 направляется в тару. В случае, если на позицию обработки поступила неправильно сориентированная деталь или деталь без отверстия, то г одпружиненная о 1равка 10 при движении итинделя резьбонарезной головки 1 вверх верхним своим концом упирается в обрабатываемую деталь и останавливается, пружина ее сжимается, а конечный выключатель 14, продолжая движение вместе со стаканом 12, наезжает на противоположный, конец оправки 10 и включает при этом электромагнит 15. Сердечник последнего перемещает рамку 16, сжимая пружину тяги 17, ролик 20 рычага 18 прижимается к поверхности линейки 28, а поводок 35 при движении рамки 16 поворачивает заслонку 33, открывая проем рукава 31 течки 30. При ходе щпинделя резьбонарезной головки 1 вниз линейка 28 перемещается вправо и, взаимодействуя с роликом 20 рычага 18 дает возможность пружине тяги 17 раздаться и повернуть рычаг 18, в результате чего собачка 19, взаимодействуя с храповым колесом 6, поворачивает многопозиционный поворотный стол 3 на 20° Неправильно сориентированная деталь с позиции обработки перемещается на позицию выгрузки, откуда она поступает в течку 30 и по рукаву 3 направляется ..в тару необработанных деталей, а режущий инструмент 11 совершает холостой ход. Одновременно с реверсом щпинделя резьбонарезной головки 1 для движения вверх электромагнит 15 отключается, пружина возвращает рамку 16 с тягой 17 в исходное положение, а линейка 27, -взаимодействуя с роликом 9 рычага 8, сообщает движение собачке 7, которая, взаимодействуя с храповым колесом 6, поворачивает многопозиционный поворотный стол 3 на 10°, устанавливая при этом очередную деталь на позиЦию обработки. Одновременно с отключе электромагнита 15 поводок 35 повоР заслонку 33, открывая при этом проем в рукав 32 течки 30. Описанный процесс повторяется и в случае, если очеред-. ная деталь неправильно сориентированная или- не имеет отверстия. Формула изобретения Автомат для нарезания резьбы метчиком, содержащий резьбонарезную головку, многопозиционный поворотный стол с приводом и кинематически связанную с распределительным валом станка подпружиненную оправку, отличающийся тем,, что, с целью исключения поломок метчика, автомат снабжен установленным с возможностью перемещения и несущим подпружиненную оправку стаканом и кронштейном с конечным выключателем, а впривод многопозиционного поворотного стола введен электромагнит, контактирующий с конечным выключателем кронщтейна. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР №, 163871, кл. В 23 G 1/02, 1963.

П

п

Авторы

Даты

1979-10-05—Публикация

1977-07-01—Подача