1

Изобретение относится к аппаратам для термооЬработки «усковых или гранулированных материалов, применяемых в промышленности строительных материалов, металлургической и химической промышленности, например, при производстве извести, шунгизита.

1звестен аппарат для термообработки кусковых материалов, содержаший кольцевой канал для прохождения материала 1J.

Наиболее близким техническим решением к изобретению является печь для обжига сыпучих материалов, содержаш,ая шахту с каналами для прохождения материала, имеюш,ими трапецеидальную форму в вертикальном сечении, ш,ели для подвода и отвода теплоносителя, узлы загрузки и разгрузки 2.

Целью изобретения является снижение аэродинамического сопротивления и повышение тепловой эффективности устройства.

Это достигается выполнением шахты устройства с перегородками, разделяюш,ими ее на верхнюю, среднюю и нижние зоны, и расположением ш,елей для подвода и отвода теплоносителя по всей длине каналов с обеих их сторон, причем ш;ели для подвода теплоносителя расположены в верхней и нижней зонах, а для отвода - в средней.

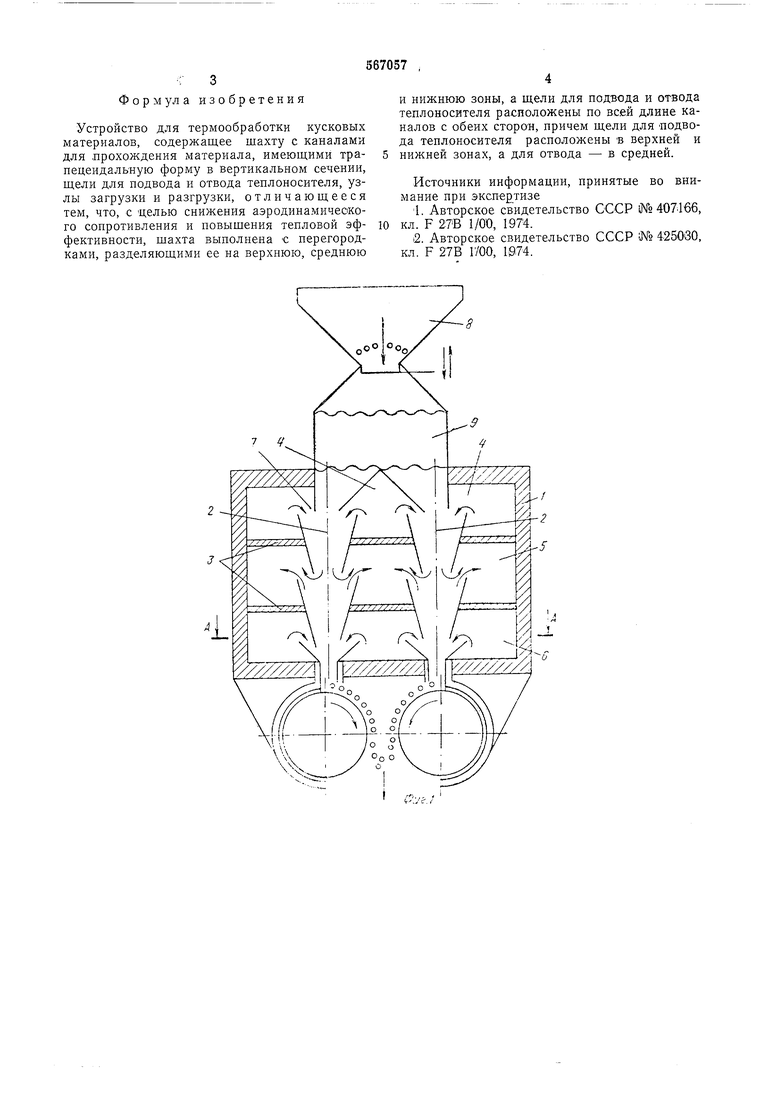

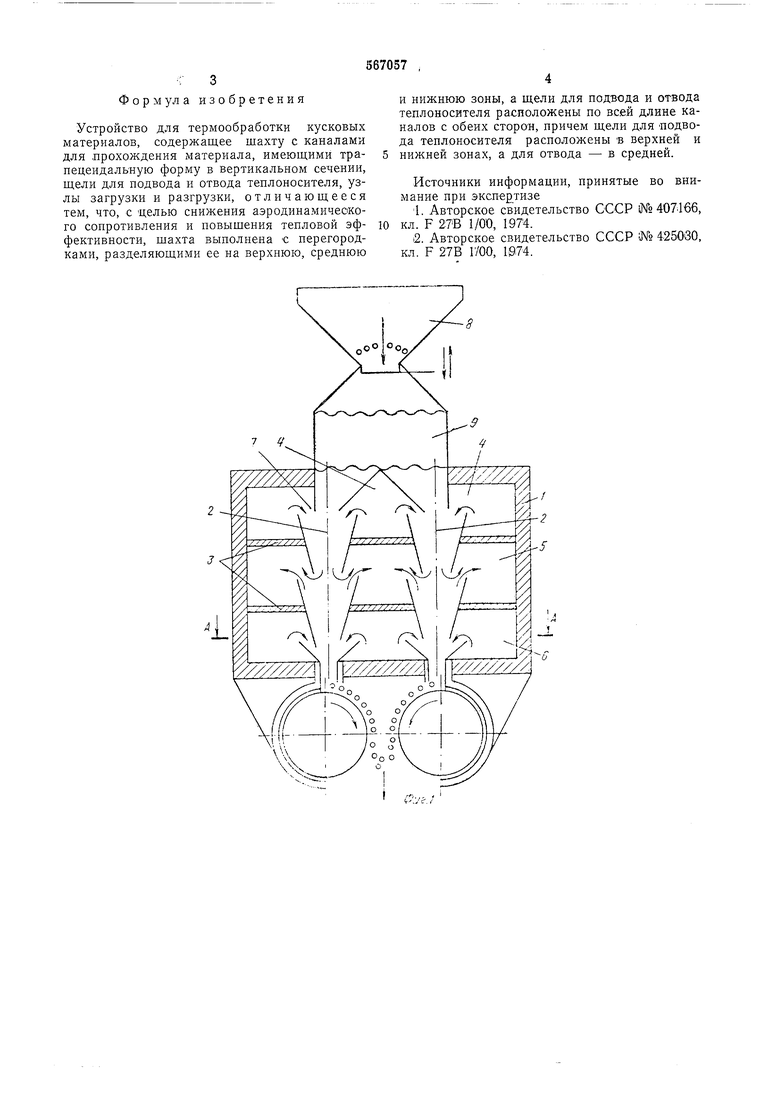

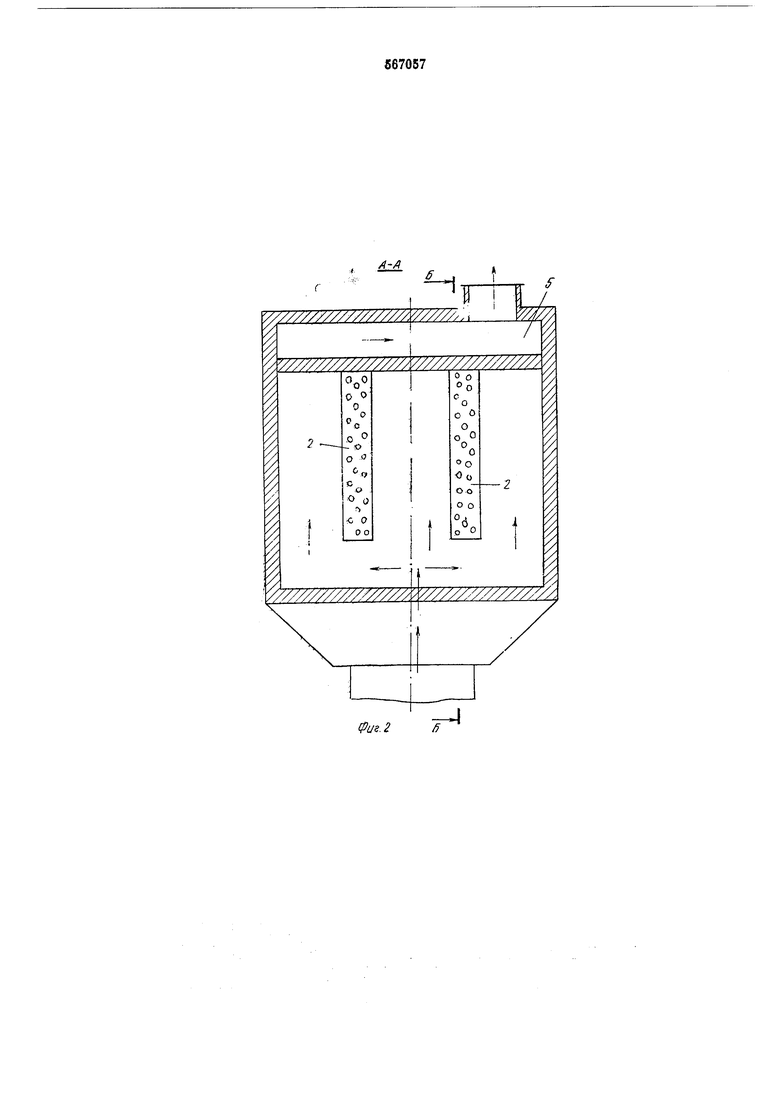

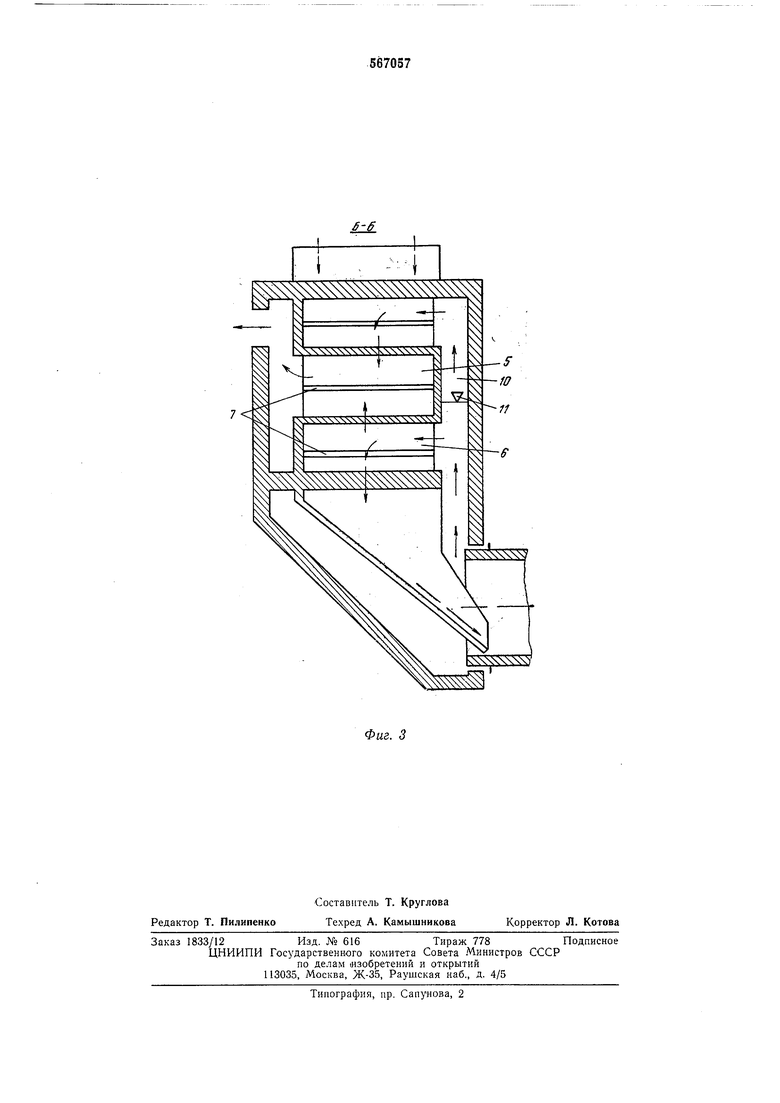

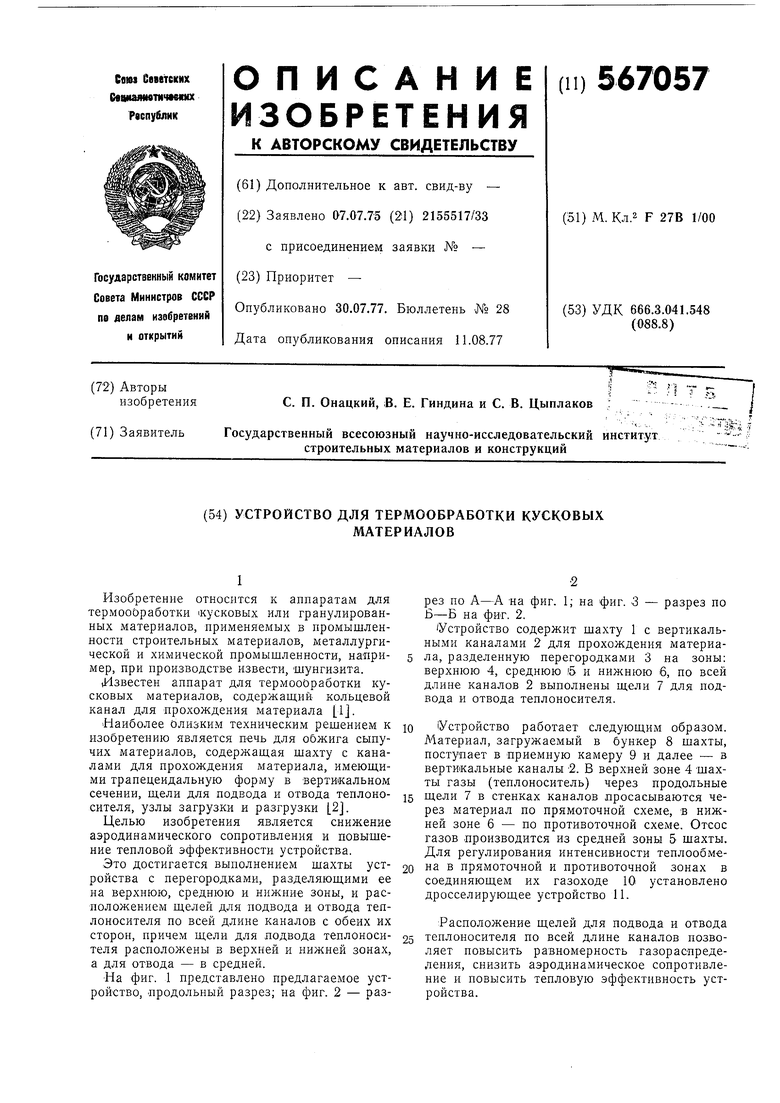

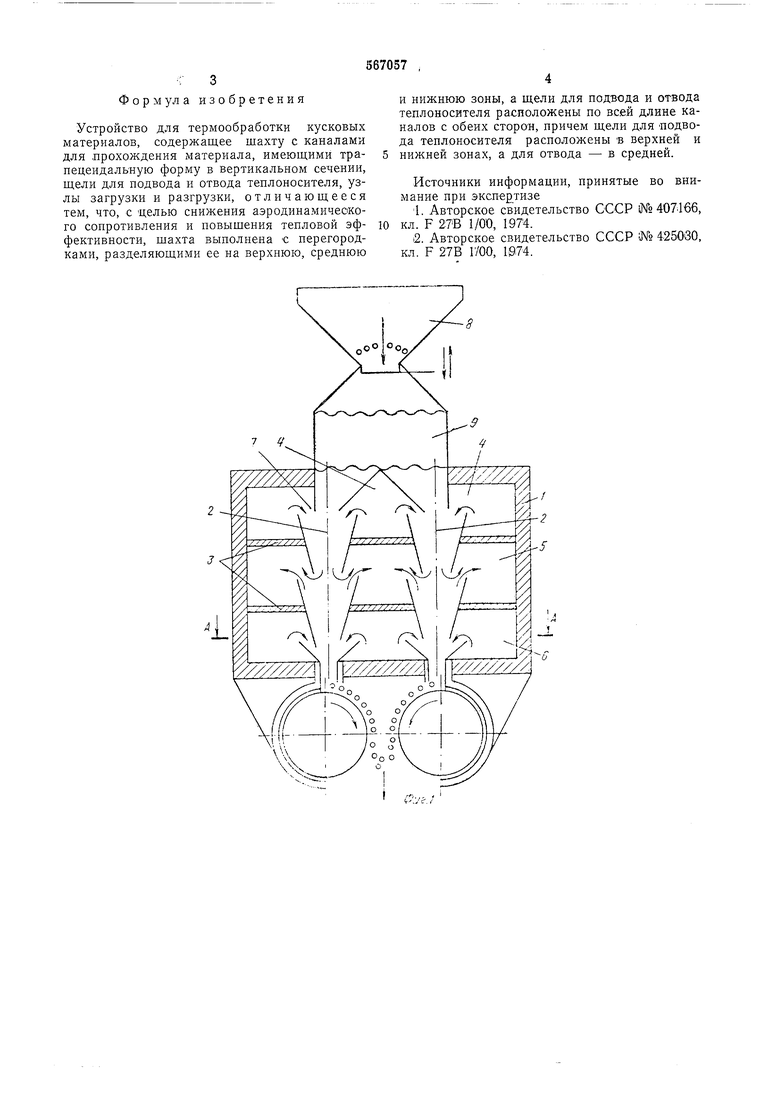

На фиг. 1 представлено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2.

Устройство содержит шахту 1 с вертикальными каналами 2 для прохождения материала, разделенную перегородками 3 на зоны: верхнюю 4, среднюю б и нижнюю 6, по всей длине каналов 2 выполнены щели 7 для подвода и отвода теплоносителя.

Устройство работает следуюш,им образом. Материал, загружаемый в бункер 8 шахты, поступает в приемную камеру 9 и далее - в вертикальные каналы -2. В верхней зоне 4 шахты газы (теплоноситель) через продольные

ш,ели 7 в стенках каналов просасываются через материал по прямоточной схеме, в нижней зоне 6 - по противоточпой схеме. Отсос газов производится из средней зоны 5 шахты. Для регулирования интенсивности теплообмена в прямоточной и противоточной зонах в соединяюш.ем их газоходе 10 установлено дросселирующее устройство 11.

Расположение ш;елей для подвода и отвода теплоносителя по всей длине каналов позволяет повысить равномерность газораспределения, снизить аэродинамическое сопротивление и повысить тепловую эффективность устройства.

Формула изобретения

Устройство для термообработки кусковых материалов, содержащее шахту с каналами для прохождения материала, имеющими трапецеидальную форму в вертикальном сечении, щели для нодвода и отвода тенлоносителя, узлы загрузки и разгрузки, отличающееся тем, что, с -целью снижения аэродинамического сопротивления и повыщения тепловой эффективности, щахта выполнена € перегородками, разделяющими ее на верхнюю, среднюю

и нижнюю зоны, а щели для подвода и отвода теплоносителя расположены по всей длине каналов с обеих сторон, причем щели для лодвода теплоносителя расположены в верхней и нижней зонах, а для отвода - в средней.

Источники информации, принятые во внимание при эксне тизе

i. Авторское свидетельство СССР (№407166, кл. F 27В 1/00, 1974.

и. Авторское свидетельство СССР № 425030, кл. F 27В Г/00, Ш74.

.

WA//

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| Шахтный холодильник | 1982 |

|

SU1112212A1 |

| Обжиговая печь | 1978 |

|

SU750230A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1989 |

|

RU2024804C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Обжиговая печь | 1979 |

|

SU827926A1 |

| " ТКАЯу. о А407166М. Кл. F 27Ь 1/00УДК 66.041.53(088.8) | 1973 |

|

SU407166A1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 1972 |

|

SU425030A1 |

0 о

OD

%

с о

о u

o

о 0

о о

%

у,

°0

Оо

00

о о

7

Фиг. 3

Авторы

Даты

1977-07-30—Публикация

1975-07-07—Подача