Изобретение относится к металлургической промышленности и предназначено для использования в автоматизированной системе управления технологическим процессом на дробильных фабриках черной и цвет НОЙ металлургии, в промышленности стройматериалов,

Известен способ автоматического управления дробильным комплексом, ааклюг чающийся в подаче исходного материала

в дробилку среднего дробления и в измерении верхнего уровня загрузки у мощности, потребляемой дробилкой ij.

Недостатком указанного способа являет, ся независимость задания мощностиотИзменения физико-механических свойств дробимого материала, вследствие чего дробилка будет недогружена при ухудшении дробимости материала, а при. улучшении дробим ости может быть завалена.

Известен и другой способ автоматического управления дробильным комплексом, заключающийся в передаче исходного материала в дробилку среднего дробления, выход дробленного материала которой поступае

на дробилки мелкого дробления и в и-чмервнии уровня и мощности каждой дробилки f2j .В да ном способе предусмотрены периодические при режиме нормальной работы, пробные шаги в сторону увеличения питания по исходному материалу, что дает возмож нсхл-ь достигнуть в наиболее близкой к перегрузу дробилке верхнего уровня и скорректировать ей задание по мощности. Пери- одичность поиска обусловлена отсутствием информации о моменте времени, в котоpbiii произо1ило изменение качества исходного материала, что приводит к увеличению количества поисковых режимов, и, как следствие, к потере производительности.

Целью изобретения является максималь ная загрузка дробильного комплекса.

Это достигается тем, что определяют вес исходного материала, соответствующий мощности при достижении материалом верхнего уровня в одной из дробилок, сравнивают его с текуишм значением веса и, при появлении рассогласования, увеличивают подачу исходного материала до момента достижения им в одной из

дробилок верхнего уровня, после чего, устанивливают атой дробилке новое задание по мощности.

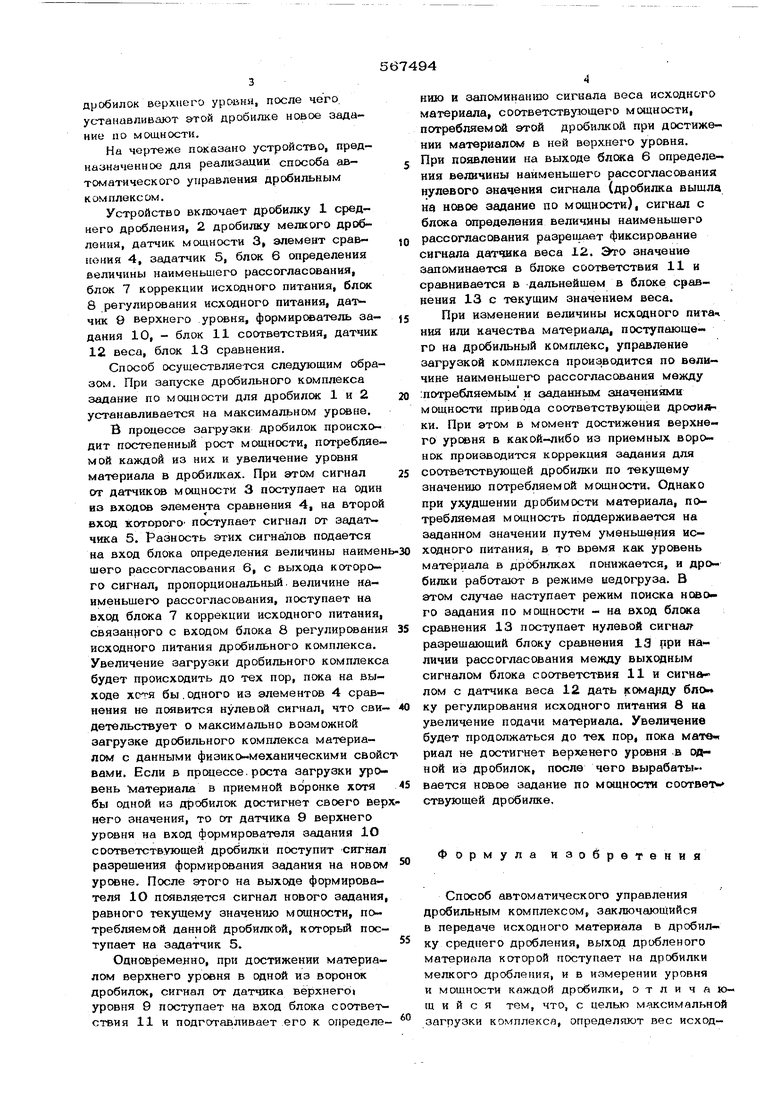

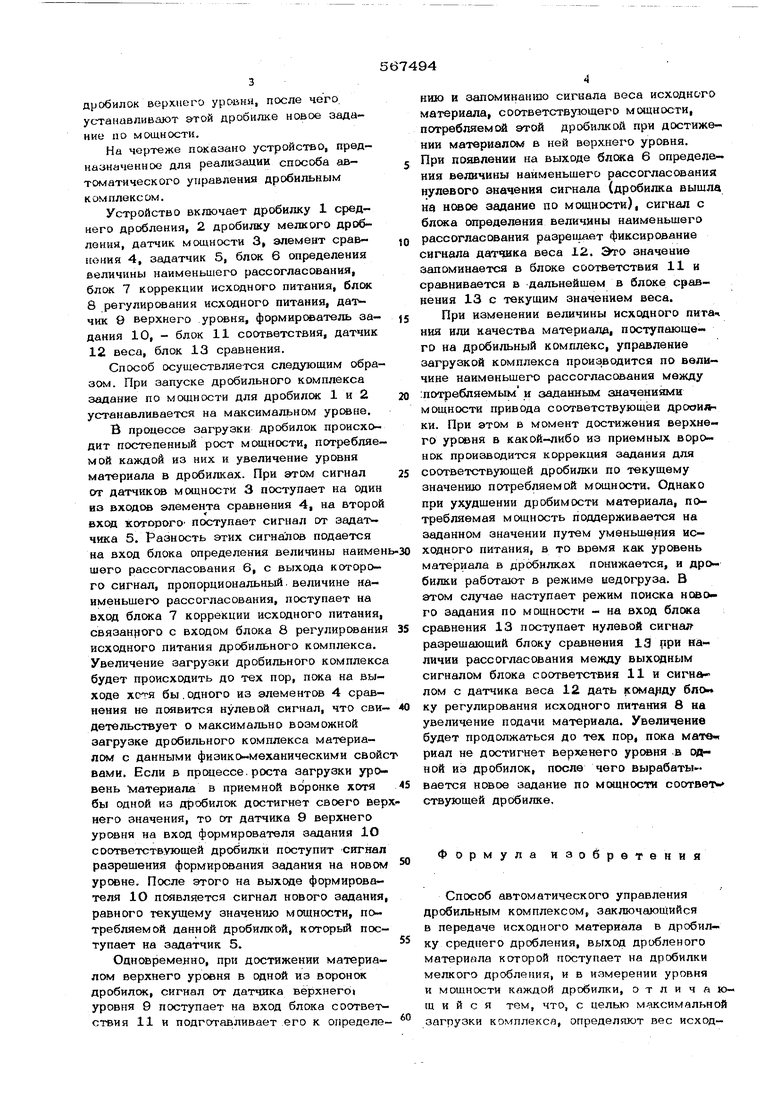

На чертеже показано устройство, предназначенное для реализации спсюоба автоматического управления дробильным комплексом.

Устройство включает дробилку 1 среднего дробления, 2 дробилку мелкого дробления, датчик мощности 3, элемент срав| ения 4, задатчик 5, блок 6 определения величины наименьшего рассогласования, блок 7 коррекции исходного питания, блсж 8 регулирования исходного питания, датчик 9 верхнего уровня, формирователь за- Дания 10, - блок 11 соответствия, датчик 12 веса, блок 13 сравнения.

Способ осуществляется следующим образом. При запуске дробильного комплекса задание по мощности для дробилок 1 и 2 устанавливается на максимальном урсжне.

В процессе загрузки дробилок происходит постепенный рост мощности, потребляемой каждой из них и увеличение уровня материала в дробилках. При этом сигнал от датчиков мощности 3 поступает на один вз входов элемента сравнения 4, на второй вход КОТОРОГО поступает сигнал от задат- чика 5. Разность этих сигналов подается на вход блока определения величины наимен шего рассогласования 6, с выхода которого сигнал, пропорциональный, величине наименьшего рассогласования, поступает на вход блсяса 7 коррекции исходного питания, связанного с входом блока 8 регулирования исходного питания дробильного комплекса. Увеличение загрузки дробильного комплекса будет происходить до тех пор, пока на выходе хотя бы. одного из элементов 4 сравнения не появится нулевой сигнал, что се и- детельствует о максимально возможной загрузке дробильного комплекса материалом с данными физико-механическими свойс вами. Если в процессе, роста загрузки уровень материала в приемной воронке хотя бы одной из дробилсж достигнет своего вернего значения, то от датчика 9 верхнего уровня на вход формирователя задания 1О соответствующей дробилки поступит сигнал разрешения формирования задания на новом уровне. После этого на выходе формирователя 1О появляется сигнал нового задания, равного текущему значению мсяцности, потребляемой данной дробилкой, который поступает на задатчик 5.

Одновременно, при достижении материалом верхнего уровня в одной из воронок дробилсж, сигнал от датчика верхнего уровня 9 поступает на вход блока соответствия 11 и подготавливает его к определению и запоминаншо сигнала веса исходного материала, соответствующего мощности, потребляемся этой дробилкой при достижении материале в ней верхнего уровня. При появлении на выходе блока 6 определения величины найменьщего рассогласования нулевого значения сигнала (дробилка выщла на новое задание по мощности), сигнал с блсжа определения величины наименьшего рассогласования разреихает фиксирование сигнала датчика веса 12. Это значение запоминается в блоке соответствия 11 и сравнивается в дальнейшем в блоке сравнения 13 с текущим значением веса.

При изменении величины исходного пита- ния или качества материалд, поступающего на дробильный комплекс, управление загрузкой комплекса производится по величине наименьшего рассогласования между :потребляемым и заданным значениями мощности привода соответствующей дроои/ь ки. При этом в момент достижения верхнего уровня в какой-либо из приемных воронок производится коррекция задания для соответствующей дробилки по текущему значению потребляемой мощности. Однако при ухудшении дробимости материала, потребляемая мощность поддерживается на заданном значении путем уменьшения исходного питания, в то время как уровень материала в дробилках понижается, и дробилки работают в режиме недогруза. В этом случае наступает режим поиска нового задания по мощности - на вход блсжа сравнения 13 поступает нулевой сигна; разрешающий блоку сравнения 13 1ри наличии рассогласования между выходным сигналом блока соответствия 11 и сигиа лом с датчика веса 12 дать команду бпоч ку регулирования исходного питания 8 на увеличение подачи материала. Увеличение будет продолжаться до тех пор, пока мато- риал не достигнет верхенего уровня в оргной из дробилок, после чего вырабатывается новое задание по мидности соответ ствующей дробилке.

Формула изобретения

Способ автоматического управления дробильным комплексом, заключающийся в передаче исходного материала в дробилку среднего дробления, выход дробленого материала которой поступает на дробилки мелкого дроблегшя, и в измерении уровня и мощности каждой дробилки, о т л и ч а ю- щ и и с я тем, что, с целью максимальной загрузки комплекса, определяют вес исход-

ного материала, соответствующий мощности при достижении материалом верхнего уровня в одной из дробилок, сравнивают его с текущим значением веса и при появлении рассогласования увеличиваю т подачу исходного материала до момента достижения им в одной из дробилок верхнего уровня, после чего устанавливают этой дробилке новое задание по мощности.

Источники информации, принятые во внимание при экспертизе заявки,

1.Гельфанд Я. Е. и др. Автоматическое регулирование процессом дробления

и помола в промышленности строительных материалов. Л., 1969., с. 152,

2.Авторское свидетельство СССР № 513718, кл. В02 С 25/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Способ автоматического управления дробильным комплексом | 1978 |

|

SU997812A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Устройство управления автоматической загрузкой дробилок | 1983 |

|

SU1128981A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Способ автоматического регулирования режима работа дробилки | 1985 |

|

SU1351702A1 |

Авторы

Даты

1977-08-05—Публикация

1976-03-15—Подача