Изобретение относится к дробильноглу производству и предназначено для использования в автоматизированной системе управления технологическим процессом на дробильных фабриках черной и цветной металлургии, в промышленности стройматериалов.

Известен способ автоматического управления дробильными и помольными комплексами, заключающийся в изменении подачи исходного материала и мощности дробилок 1.

Однако этот способ не обеспечивает полную загрузку всех агрегатов комплекса.

Наи эолее близким к изобретению является способ автоматического управления дробильным комплексом из соединенных дробилок, преимущественно среднего и мелкого дробления, включающий задание для каждой дробилки значений мощности и уровня, соответствующих предельно, допустимым значениям, измерение мощности и уровня каждой дробилки, сравнение згщанного и текущего измеренного значений мощности и определение для каждой дрсЗилки рассогласования по мощности и изменение подачи исходного материала в дробилку cpejuiero дробления в 3 висимости от величины и знака ее собственного рассогласования по мощности. Согласно данному способу исходный материал подают в дробилку среднего дробления, выход дробленного материала которой поступает на дробилки мелкого дробления. Затем измеряют уровень и мощность каждой дробилки, задают для каждой из них

10 значение мощности, соответствующее достижению материалом в приемных воронках, дробилок верхнего уровня и сравнивают их с текущими и меренными значениями мощности. Кроме того,

15 определяют для каждой дробилки величины рассогласования по мощности, сравнивают их между собой и по величине и знаку наименьшего рассогласования изменяют подачу исходного мате20риала в дробилку среднего дробления 2 .

Недостатком способа является то, что он не позволяет достичь необходимой производительности комплекса, так как осуществляется неполная загрузка

25 одной из его дробилок, возникающая как следствие изменения подачи исходного материала в дробилку среднего дробления в зависимости от величины знака наименьшего рассогласования

30 одной из дробилок. При этом другая

(j anjii-uri rijfазьзипется иелогружеяиой а 11 сличи fry разности между боль-дим ме н ьшим )Д ссо ivia сова и нем .

Целью )брг;тения; яиляется повыение промз м.дигелькости за счет а кснмальнои зки дробил с; к .

Это достигается тем, что согласно способу автомати ес1СО1о управления ЯР о 5 и.) I h н ы м к о МП лек с о м и з с и е д и ценных дробил(зк , преимущественно среднего и лелкого дробления, включающем задание для каждой дробялки значений мощности и уровня, ооответствующих предельно допустимым значениям, измерек1-ш мощности к уро-вня каждой дробилки, сравнение заданногои текущего измеренного значений мощностей и определение для каждой дробилки расссгдасонания по мощпости и измененй-з псздачи иоходного материала в дробилку средднего дроОления в зависимости от величины и знака ее собственно1о рассогласова1 ня по мощ-нести, дополнительно для каждой дробилки, сравнивают заданное 1ачение уровня с его текуш,им измеренным значение м , о п р е д, е л я ю т ,о,л я к ct ж д, о и дробилки рассогласоваш е по уровню и изменяют выход дробленного материала из дробилки среднего длробления, причем изменение подачи исходного материала ы дробилку среднего дробления Корректируют по величине и знаку ее ссбстзенно1О рассогласоза.ния по уровню, з дробдениогг: матери;; сре,пнего дроблеиь:я величине и з/;з;у i ;уровню и ;-.ic::.uioc:. л ; дроблении .

Суцюсть сиособ; следующем,

Сразнение ::S,.i,a:i

: теку:иим ; :(.;й дробИ1и ;1 , 3 i ач е н и я м:-: :. о Р. н е и .apo6Hjn n определение д.чя ка-; ; уровик-, из pacoL:rj dL-;M;irui; менение Bi-ri:ori;i ;;РjOji uiHKoro iNia : ери ала КЗ дроб:1л; к оред1К:;:О дро5

;ака в зависимости о величины и з:

. И.ТКИ рассогласо заниу: но уровню дро1 мелкого дробления, измене ;ие и::)дачи исходного 1-.-1атериала в дгзобилгсу орс-.Цнегс дробле гмя в за.висимости с:т ьеличинь и знака ее рассогласования по уровню обеспечивают иов Л11ение производительности К01мги;е-к.са --л сиеч создания 3г-D;-оимости задания гидра-метра упг;авления - уровня, от изгленевия физико-механических свойств дробимого 11й:е1:1иала , вследс-тв;;е ;:го , дробилки будут максимально :5аг--ружены как ири унуд :;ении , так и при улучшении дробши.ости материала.

Изменение выхода дробленного ;,ia-i ериала из дробилки среднего дро6ле;и-;Я способствует иовы чению :роизводитепьности комплекса; так как введение данного доиолиитздьного управ 011 ёго )5оздействия позволяет автогги-ески определять и поддерживать :и-;с;-;маль н-учо производитель ность каж:-Й Д;.) .

Изменение подачи исходного материla и др-обилку средне1О-дробления в нисгимооти от вели-шны и знака .бстиен j(:;iO рассогласования по -)iij,i)ocT;-i И; изменвние вtJxoдa дробленji) матер11ала из иее по величине и паку рассспласования по мощности дро{.ПСИ MeJiKoro дробления повышает прогни водитель ность комплекса, так как позволяет независимо от максимальных и минимальных значений рассогласова:;:-:я пс мощности обеспечить максимальную ироизвод тельность каждой дроб.:. и тем самелм вводить весь комплексе в состояние устойчивого равновесия с производительностью.

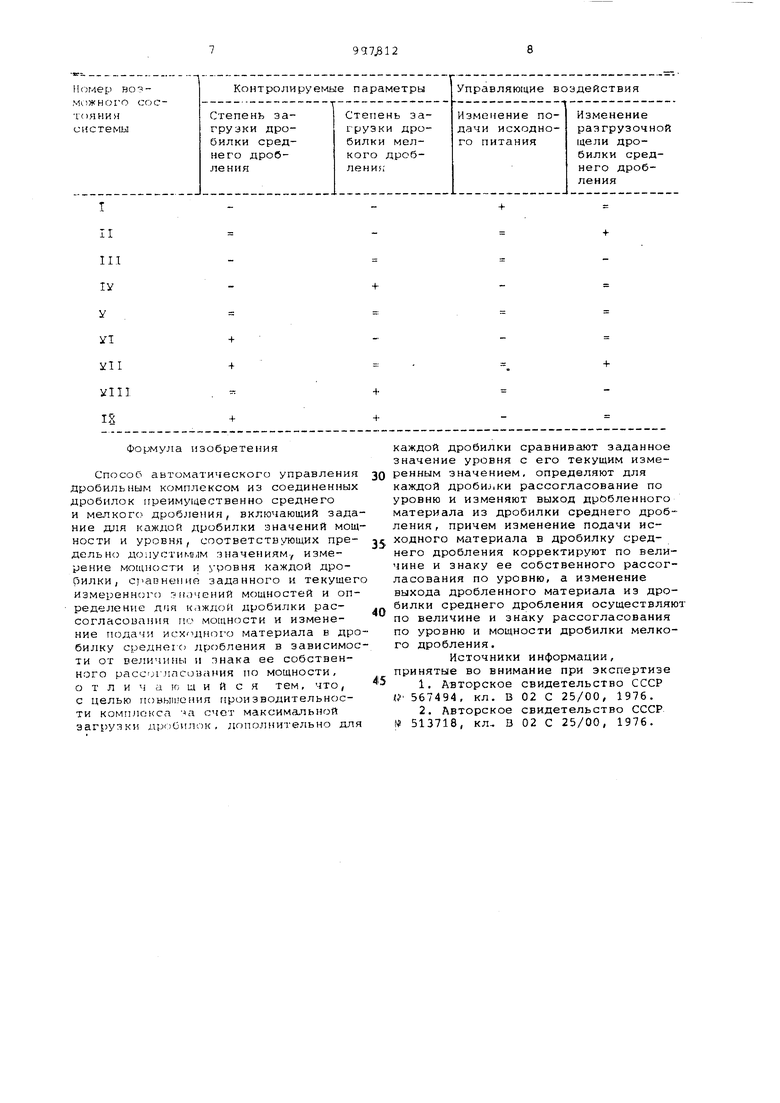

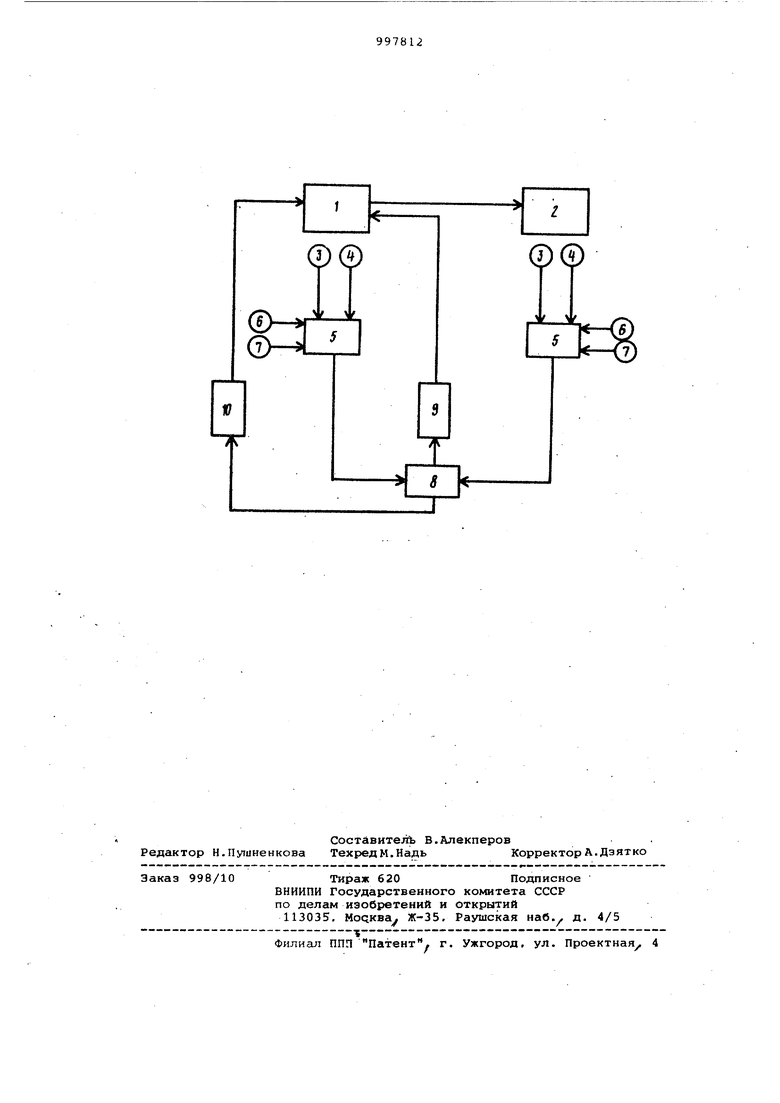

На чертеже приведена блок-схема устройства.

дробидь иого комплекса пропсдится на холостом ходу. В продессе загрузки дробилок 1 и 2 происходит постепенный рост мощности, потребляе;-.Ой каждой из них, и увеличение уровня материал.а в приемных воронках дробилок. При этом сигналы от датчиков мсчцноети- 3 и уровня 4 каждой дробилки ИОСТУГТ.ЛИ на входы блоков 5 , срашиения и формирования выходных сигна.ноэ рассогласования соответствующих дробилок. На другие входы i.ioKOB 5 сравнения и формирования ;-ioc:rynDj/:; --игиалы от задатч-нчов h и 7 : ;рйле.пь иьх значений мощности :; vpouHH. с. В1хкодов Слоков 5 сравнения и форкироБания выходных сигнап::в -.;йссонласонания сигналы рассогнас;н,чния поступали на вход блока 8 г,:-:;;. :.с не ния очерцдности управляющих И. с зыходов блока 3 оп(J I вредности упраъляго11,ик ;и сигналы управления по-:а входы соответстБук; цих ре9 и 10, а именно; сигнал, ; ал ь :-: ы и з а г р у з к е д р о б и л к к ли облспнп, подавался на ре9 унраь/шния выходом дроблеНериала из дробилки среднего ия , осуществляемого путем речии 1 е/нччины ее разгрузочной сигнал , проиоринональный

а laroyL-kf дообилки среднего дpoбJ;eния Hr:,i;.: a;ic; на регулятор 10 управленн:: нндвчсй :сходного питания Б дропнлку сред;-;е1о дробления .

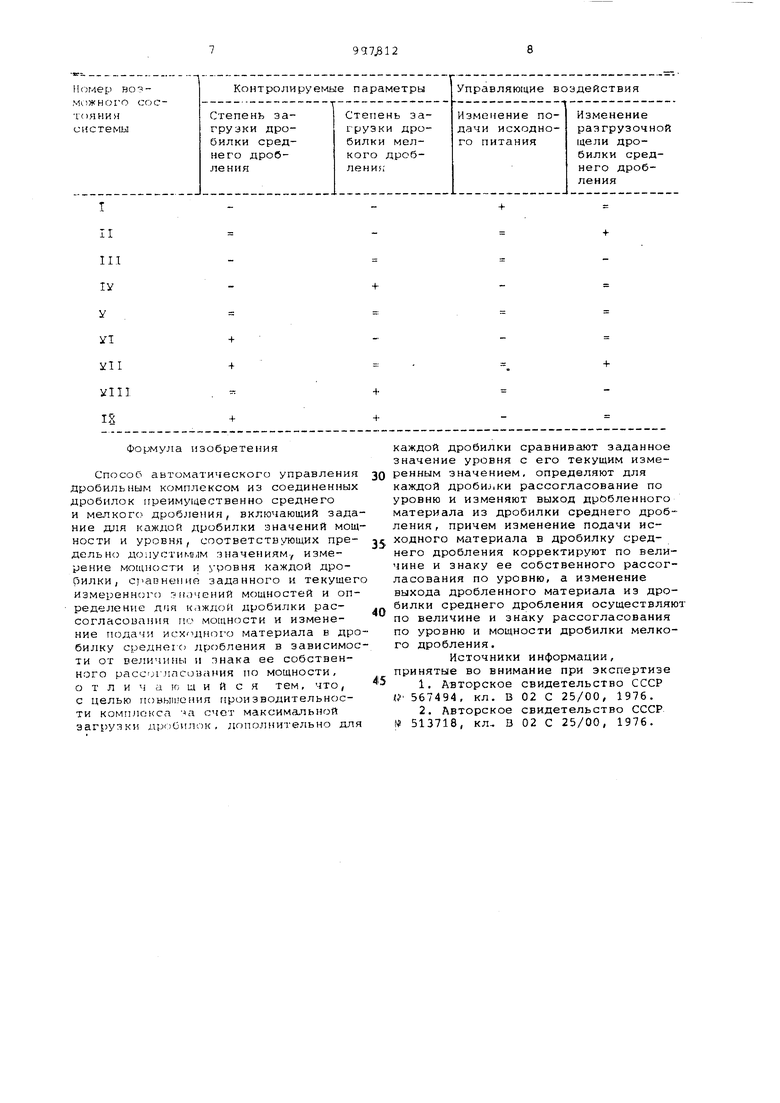

П: :. СОСТОЯНИЯ CHCTer-Iti S ПрОн.:-с; е ее работ сведены в таблицу, н-о п i;oj43Hi e конть-олируемз-ае иарэметр;,: знаками +, -, - обозначен;-;: соотзетственно состояния перегрузки, максимально допустимой загоузки и недогрузки дро-билок, а Б коJ1 о н к е у и ра в ля ;oiiiH е воз де и с т в и я знаками , , и - обозначены соответственно увеличение, постоянное з чение и уменьшение управляющих возд ствий . После запуска дробильного комплекса система оказывалась в состоянии Т, т.е. обе дробилки были не за р жены, при этом происходило увеличение подачи исходного материала в дробилку среднего дробления. Увеличение подачи происходило до тех пор, пока загрузка хотя бы одной или одновременно обеих дробилок не оказывалась предельно допустимой (состояния II, III и у). После достижения системой одного из состояний II или III, увеличение подачи и ходного питания прекращалось и в ра боту включался контур управления выходом дробленного материала посредством регулировки дробилки сред него дробления. Причем при недогруз не дробилки мелкого дробления (состояние II) выход дробленного материала по средствам регулировки дроби ки среднего дробленияувеличивался, что приводило, с одной стороны, к увеличению крупности дробленного продукта дробилки среднего дробления и увеличению ее пропускной способности, а с другой стороны, к увеличению загрузки дробилки мелкого дроб ления в результате возрастающей круп ности и производительности поступающего в нее продукта, а при недогрузке дробилки среднего дробления (состояние III) выход дробленного материала , или разгрузочная ш.ель дробилки среднего дробления, уменьшалась, что приводило, с одной стороны, к уменьшению крупности дробленного продукта дробилки среднего дробления и уменьшению ее пропускной способности, а,с другой сторонник уменьшению загрузки дробилки мелкого дробления - в результате уменьа5аиосдейся крупности и производительности посту пающего в нее продукта. Прм наступлении состояния У система приходила в состояние установившегося равновесия при условии сокранення свойств исходной руды. Из состояния II и III система пер ходила в состояние I и У.- кроме того из состояния III, соотиптствующего Недогрузу дробилки среднаго дробления, и предельно допустимой загрузки дробилки мелкого щгоблелия, система пер кодила в состояние 1У, соот зэтствующее недогрузке дробилки сред него дробления и гврегрузке дробилки мелкого Ьгх Эленям. . При попадании в такое состояние прекращалось уменьшение выхода дробленнохо материала или разгрузочной щели дробилки среднего дробления и начиналось увгишчение подачи исходного питания в дробилку среднего дробления. В результате этого воздействия система переходила только обратно в состояние III. В случае возникновения возмущающих воздействий (изменение физикомеханических свойств дробильного материала или состояния дробильного оборудования) ,, система переходила из состояния У в состояния 1,11, III и У11, У111, IX. Вывод системы из состояний I, 11 и 111 описан выше. При наступлении состояний У11 и УШ в работу включался контур управления выходом дробленного материала (блоки 5,8 и регулятор 9) или разгрузочной щелью дробилки среднего дробления, причем при перегрузке дробилки среднего дробления (состояние УИ) разгрузочная щель дробилки среднего дробления увеличивалась, а при перегрузке дробилки мелкого дробления (состояние УШ) разгрузочная, щель дробилки среднего дробления уменьшалась . Из состояний УII и У1ГГ система переходила в состояния V и IX. В случае наступления состояния IX соответствующего перегрузке обеих дробилок, в работу включался контур регулирования подачи исходного питания до тех пор, пока система не переходила в одно из возможных состояний - У. УИ или УШ. Из состояния VII, соответствующего максимально допустимой загрузке дробилки мелкого дробления и перегрузке дробилки среднего дробления, система переходила еще и в состояние 1У, соответствующее перегрузке дробилки среднего дробления и недогрузке дрюбилки мелкого дробления, при этом включался контур регулирования разгрузочной щели дробилки среднего дробления и система возвращалась в состояние У11. Таким образом, изменение подачи исходного материала в дробилку среднего дробления производят, когда обе дробилки недогружены или перегружены и когда сщна из дробилок перегружена, а другая недогружена, а изменениевеличины выхода дробленного материала из дробилки среднего дробления производят, когда загрузка одной из дробилок соответствовала предельно допустимому значению, а другой - не соответствала-.

Формула изобретения

Способ автоматического управления Дробильным комплексом из соединенных дробилок преиму|дественно среднего и мелкого дробления, включающий задание для каждой дробилки значений мощности и уровня, соответствующих предельно: допустимлм значениям., измерение мощности и каждой дрорилки, сравнеиип заданного и текущего измеренного -лючений мощностей и определение дг;я к.аждой дробилки рассогласования мощности и изменение подачи исходного материала в дробилку среднегс) )бления в зависимости от величины и знака ее собственного рассогласования по мощности, о т л и i а ю щ и и с я тем, что, с целью повышения производительности комплекса ча счет максима1льной загрузки дробилок, дополнительно для

каждой дробилки сравнивают заданное значение уровня с его текущим измеренным значением, определяют для каждой дpoбИJ.ки рассогласование по уровню и изменяют выход дробленного материала из дробилки среднего дробления , причем изменение подачи исходного материала в дробилку среднего дробления корректируют по величине и знаку ее собственного рассогласования по уровню, а изменение выхода дробленного материала из дробилки среднего дробления осуществляю по величине и знаку рассогласования по уровню и мощности дробилки мелкого дробления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР ( 567494, кл. В 02 С 25/00, 1976.

2.Авторское свидетельство СССР № 513718, кл, В 02 С 25/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Способ автоматического управления дробильным комплексом | 1976 |

|

SU567494A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

Авторы

Даты

1983-02-23—Публикация

1978-03-30—Подача