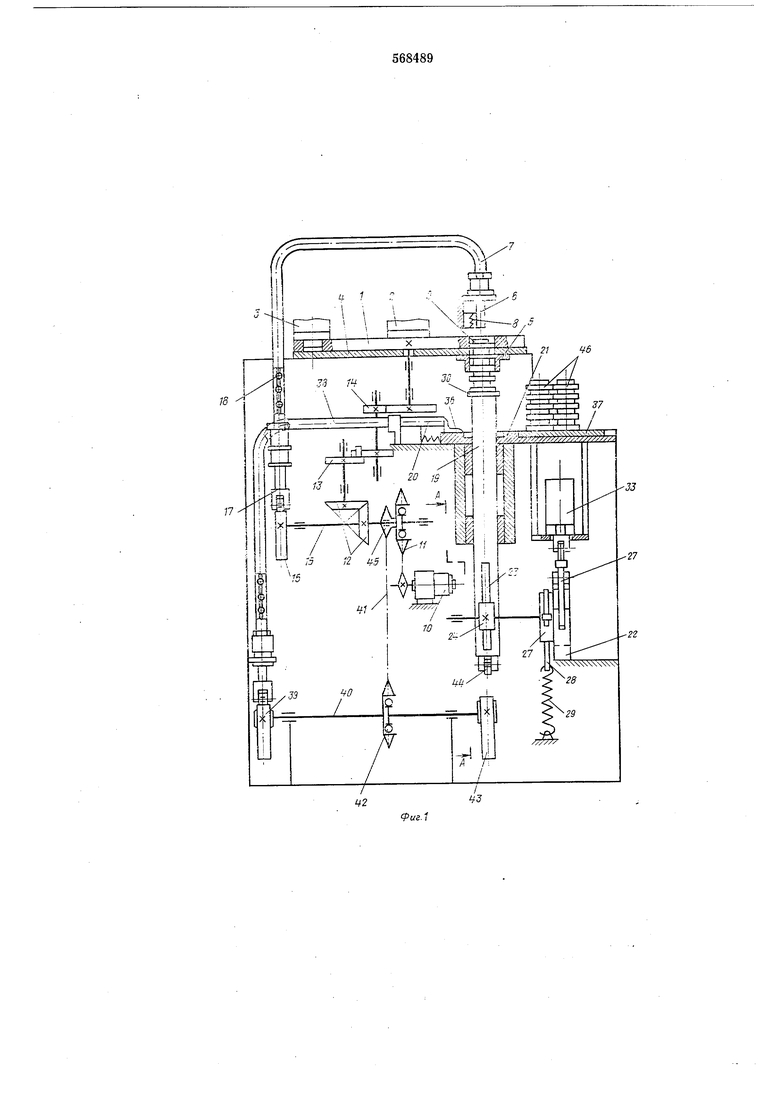

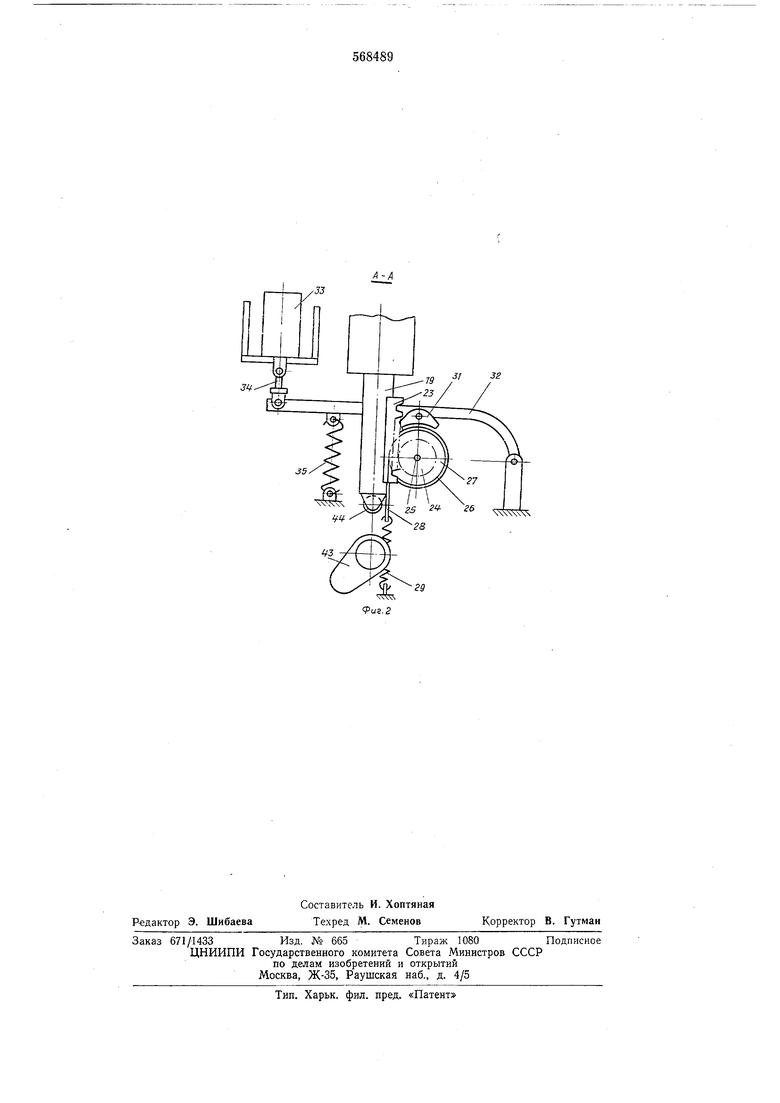

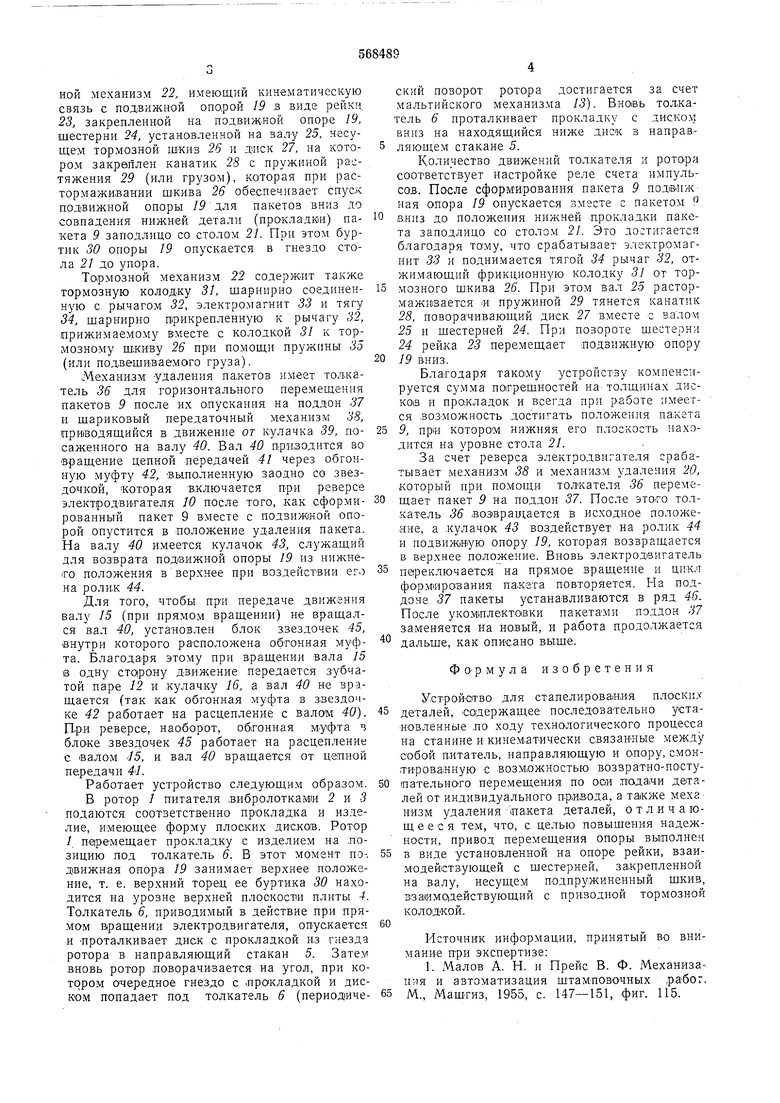

ной механизм 22, имеющий кинематическую связь с подвижной опорой 19 в виде рейки. 23, закрепленной на подвижной опоре 19, шестерни 24, установленной на залу 25, несущем тормозной ШКиз 26 и диск 27, на котором закреплен канатик 28 с пружиной растяжения 29 (или грузом), которая при растормаживании шкива 26 обеспечивает спуск подвижной опоры 19 для пакетов вниз до совладения нижней детали (прокладюи) пакета 9 заподлицо со столом 21. При этом буртик 30 опоры 19 опускается в гнездо стола 21 до упора.

То1рмозной механизм 22 содержит также тормозную колодку 31, шарнирно соединенную с рычагом 32, электромагнит 33 и тягу 34, шарнирно прикрепленную к рычагу 32, прижимаемому Вместе с колодкой 31 к тормозному ш;КИВу 26 пр1и помощи пружины .5 (или подващиваемого груза).

Механизм -удаления пакетов имеет тол.катель 36 для горизонтального перемещения пакетов 9 после их опускания на поддон 37 и шариковый передаточный механизм 3S, приводящийся в движение от кулачка 39, посаженного на валу 40. Вал 40 приводится во вращение цепной передачей 41 через обгонную муфту 42, выполненную заодно со звездочкой, Которая в.ключается при реверсе электродви1гателя 10 после того, как сформированный пакет 9 вместе с подвижной опорой опустится в положение удаления пакета. На валу 40 имеется кулачок 43, служащий для возврата подвижной опоры 19 из нижнего положения в верхнее при воздействии его на ролик 44.

Для того, чтобы при передаче движения валу 15 (при прямом вращении) не вращался вал 40, установлен блок звездочек 45, внутри которого расположена обтонная муфта. Благодаря этому при вращении вала 15 в одну староиу движение передается зубчатой паре 12 и хулачку 16, а вал 40 не вращается (так как обгонная муфта в звездочке 42 работает на расцепление с валом 40). При реверсе, наоборот, обгонная муфта в блоке звездочек 45 работает на расцепление с валом 15, и вал 40 вращается от цепной передачи 4J.

Работает устройство следующим образом.

В ротор 1 питателя вибролоткамм 2 и 3 подаются соответственно прокладка и изделие, имеющее форму плоских диско®. Ротор 1 пе|ремещает прокладку с изделием на позицию под толкатель 6. В этот момент но-, движная опора 19 занимает верхнее положение, т. е. вер.хний торец ее буртика 30 находится на уровне верхней плоскост1и плиты 4. Толкатель 6, приводимый в действие при прямом вращении электродвигателя, опускается и -проталкивает диск с прокладкой из гнезда ротора в направляющий стакан 5. Затем вновь ротор поворачивается на угол, при котором очередное гнездо с прокладкой и диском попадает под толкатель 6 (периодический поворот ротора достигается за счет мальтийского механиз.ма 13. Вновь толкатель 6 проталкивает прокладку с диском на находящийся ниже диск з направляющем стакане 5.

Количество движений толкателя и ротора соответствует настройке реле счета импульсов. После сформирования пакета 9 подепж ная опора 19 опускается вместе с пакетом

В.НИЗ до положения нижней прокладки пакета заподлицо со столом 21. Это достигается благодаря тому, что срабатывает электромагнит 33 и поднимается тягой 34 рычаг 32, отжимающий фрикционную колодку 3} от тормозного шкива 26. При этом вал 25 растормаживается и пружиной 29 тянется канатик 28, поворачивающий диск 27 вместе с валом 25 и щестерней 24. При повороте щестерни 24 рейка 23 перемещает подвижную опору

19 вниз.

Благодаря такому устройству компенсируется сумма пагрещностей на толщинах дисKOiB и прокладок и всегда при работе имеется воЗМожность достигать положен я пак-гта

Я при котором нижняя его плоскость находится на уровне стола 21.

За счет реверса электродвигателя срабатывает механизм 38 и механизм удаления 20, который при помощи толкателя .36 перемещает пакет 9 на поддон 37. После это-го толкатель 36 возвращается в исходное положение, а кулачок 43 воздействует на ролик 44 и иодвижиую опору 19, которая возвращается в верхнее положение. Вновь электродвигатель

пе реключается на нрямое вращение и цикл форм1ирования пакета повторяется. На поддоне 37 пакеты устанавливаются в ряд 46. После укомплектовки пакетами поддон 37 заменяется на новый, и работа продолжается

дальще, как описано выше.

Формула изобретения

УстройОтво для сталелирования плоских

деталей, содержащее последовательно установленные по ходу технологического процесса на станине и кинем.атически связанные между собой питатель, направляющую и опору, смонтированную с возможностью возвратно-поступательнаго перемещения но оои Пада1чи деталей от индивидуального привода, а также меха низм удаления пакета деталей, отличающееся тем, что, с целью повышения надежности, привод перемещения опоры выполнен

в виде установленной на опоре рейки, взаимодействующей с шестерней, закрепленной на валу, несущем подпружиненный щкив, вза1имО|Действующий с приводной тормозной колодкой.

Источник информации, принятый во внимание при экспертизе:

1. Малов А. Н. и Прейс В. Ф. Механизаиия и автоматизация штамповочных ра-бог. М., Маштаз, 1955, с. 147-151, фиг. 115.

/П ЙЫ.

7

га

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к ножницам для укладки листовых заготовок в стопу | 1986 |

|

SU1318353A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2008 |

|

RU2375271C1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Автоматическое устройство для изготовления биполярных электродов химического источника тока | 1975 |

|

SU557439A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2006 |

|

RU2313478C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| ОБЪЕМНОЕ УСТРОЙСТВО СЦЕПЛЕНИЯ. ПЕРЕДАЧА | 1994 |

|

RU2126500C1 |

| Устройство для вывода пачек писем из автоматической письмосортировочной машины | 1977 |

|

SU692766A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

Авторы

Даты

1977-08-15—Публикация

1976-04-28—Подача