1

Изобретение относится « области машиностроения, в частности к обработке металлов давлением.

Ло ocHOiBiHOMy авт. св. № 277707 известен способ изготовления плоских колец из цилиндрических полых за готовок путем отжима и последующего расплющивания с получением двух колец одновременно, для чего на внутренней поверхност1и выполняют кольцевую выем.ку и обжим ведут с двухсторолним приложением деформирующей нагрузки, а затёл у полученной после расплющивания заготоз-. ни обрезают выпуклую кольцевую часть 1.

Цель 1предлагаемо1го изобретения - получение из одной заготовки четырех и более плоских колец разной толщины в диаметре.

Для этого по предлагаемому способу двухсторонний обжим трубной заготовки ведут со степенью обжима ,не менее 0,7, а разделение колец .производят одновременно с калиброэкой высоты соответственно для каждой пары колец, П|ри этОМ высота исходной трубной заготовки берется не менее половины диаметра.

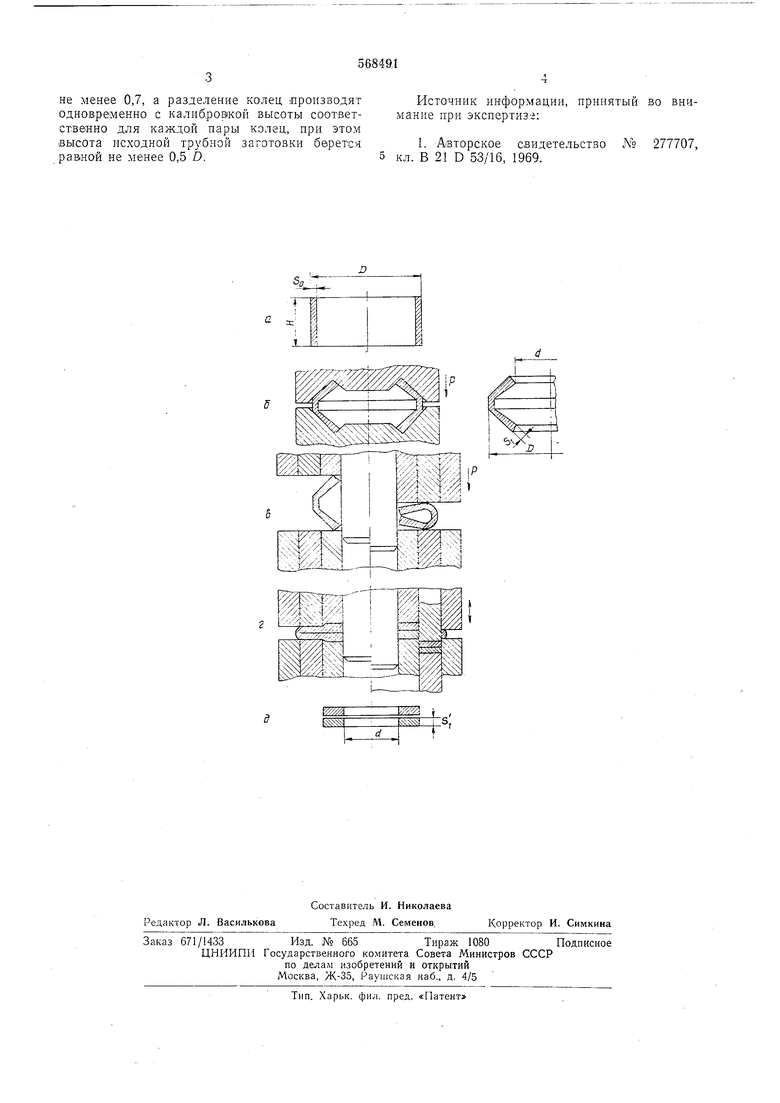

На чертеже показана последовательность изготовления плоских колец по предлагаемому способу.

Трубная заготовка (и) расчетного диаметра D, толщины S и -высоты Н подвергается двухсторонне.му обжл.му (б, в).

Степень обж.има - обратная величина

о

коэффициента обжима Го - задается в пределах 0,5-0,7. При таких степенях обжима происходит утолщение обжатых конических частей затотовки - Si 1,2 - 1,5.

Вследствие этого толщи-на колец при последующей осадке оказывается разной по шири/не. Заготовка в форме двух полых усеченных конусов осаживается под прессом в плоских плитах до соприкосновения образующих конических поверхностей в горизонтальной плоскости (г), а. разделение колец осуществляется одновременно с калибровкой высоты колец в совмещенном (д). Это дает возможность разделить щирину кольца на зоны, приблизительно одинаковые по толщине.

Формула изобретения

Способ изготовления плоских колец по авт. св. № 277707, отличающийся тем, что, с целью получения из одной заготовкчетырех и более плоских колец разной толщины и диаметра, двухсторониий обжнм трубной заготовки ведут со степенью обжима 3 не менее 0,7, а разделение колец производят одновременно с калибровкой высоты соответственно для каждой пары колец, при этом высота исходной трубной заготовки берется равной не менее 0,5 D.5 Источник информации, принятый во внимание при экспертиза: 1. Авторское свидетельство N° 277707, кл. В 21 D 53/16, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЕЦ | 1970 |

|

SU277707A1 |

| Способ изготовления отводов | 1978 |

|

SU740334A1 |

| Способ изготовления конических деталей | 1983 |

|

SU1183248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

Авторы

Даты

1977-08-15—Публикация

1975-01-24—Подача