(54) УСТРОЙСТВО ДЛЯ ЗАЖИМА ПОДВИЖНОГО УЗЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима подвижного узла | 1976 |

|

SU604652A1 |

| УСТРОЙСТВО для ЗАЖИМА ПОДВИЖНОГО УЗЛАСТАНКОВ | 1969 |

|

SU253553A1 |

| Станок для расточки канавок во вкладышах подшипников | 1991 |

|

SU1816562A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Зажимное устройство | 1990 |

|

SU1757840A2 |

| Устройство для зажима щитовых деталей | 1987 |

|

SU1509249A1 |

| Устройство для установки и крепления изделия под сварку | 1985 |

|

SU1303349A1 |

| Поворотный стол | 1976 |

|

SU666047A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

1

Изобретение относится к станкостроению и может найти применение в станках и машинах для зажима подвижных узлов на направляющих всех типов, например скольжения, качения, гидростатических и аэростатических.

Известны устройства для зажима подвижного узла, содержащие силовой цилиндр, поршень со щтоком; конец штока выполнен в виде обоймы, в которую помещены один на другом два ролика. Верхний ролик перемещается по опорной поверхности непойвижного корпуса, а нижний ролик - по поверхности зажимного рычага. Ролики здесь выполняют роль упоров, вокруг которых поворачивается зажимной рычаг. Силовым приводом являются тарельчатые flj.

В описываемом устройстве зажимной рычаг не можетсамоустанапливатьсяпо зажимаемой поверхности подвижного узла, так как ролики и вьрхняя опорная поверхность непоцвижного корпуса фиксируют зажимной рычаг от качания в поперечном его направленнн.Одностпроннее воздействие зажимного рычага на зажимаемую поверхность приводит к смещению подвижного узла в процессе его зажима.

Наиболее близко к изобретению по техническому решению устройства для зажима подвижного узла, в корпусе которого размещены силовой цилиндр, шток с расклинивающими ро.ликами и зажимные двуплечие рычаги.

Однако и в этом устройстве жесткое крепление осей поворота рычагов мешает самоустанавливанию рычагов по линии контакта с зажимаемым элементом. В результате этого при зажиме создаются условия неравномерного распределения зажима по контактной линия зажимаемого элемента и рычагов; а располохсение силового цилиндра на подвижном рычаге требует подвода рабочей ере ды гибкими шлангами, что создает не удобство при обслуживании станка, и может привести к механическому пов- режденшо шлангов.

Цель изобретения - обеспечение равномерного рас1тредепения усилия зажима по зажимаемой поверхности подвижного узпа.

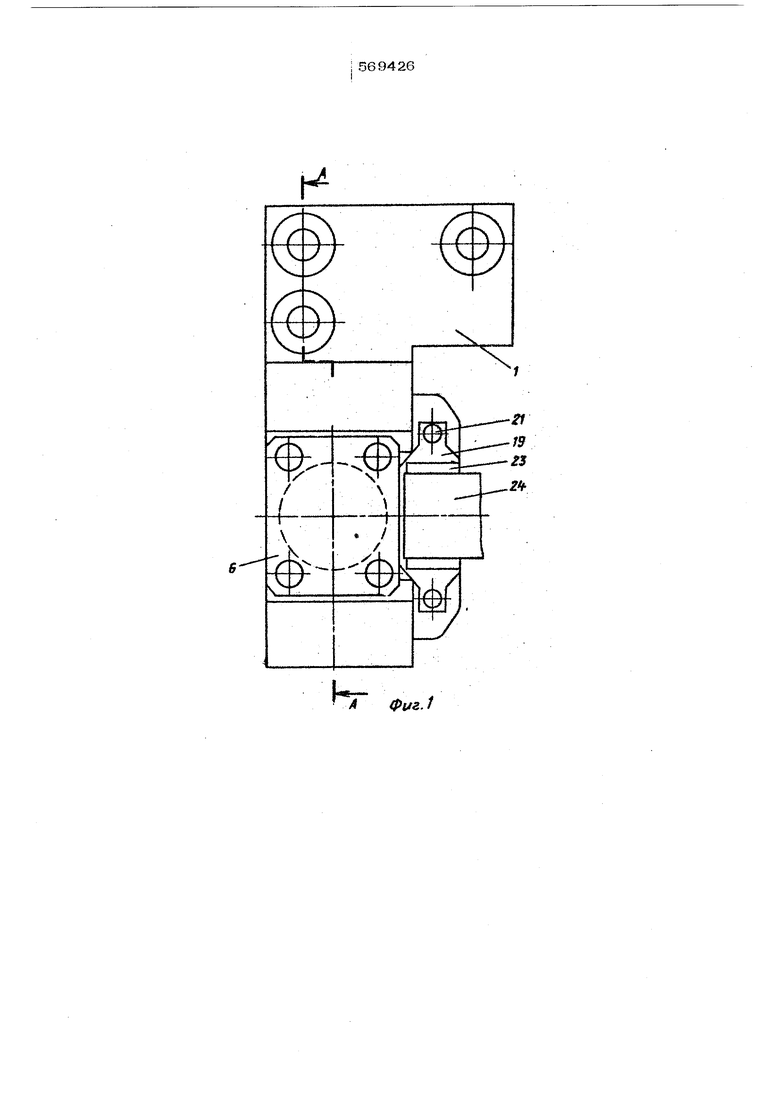

Для этого каждый рычаг снабжен двумя сферическими опорами, установленными в кольдевой канавке, которая выполнена в кор nja;e, и двумя планками, размешенными с возможностью самоустанавливания, причем оцнй из ппанок контактирует с расклиниваюшями роликами, а пругая - с зажимаемым узлом. На фиг. 1 изображено описываемое устрой ство общий виц; на фиг. 2 - разрез на фиг. 1;. на фиг. 3 разрез Б-Б на фиг. 2; ко фиг. 4 - разрез В-Б на фиг. 2| на фяг.5 раэреа Г-Г на фиг. 3. В корпусе 1 устрьйства расположен гидроиилинар 2 с поршнем 3, закрепленным гайкой 4 на штоке 5, и крышкой 6. Конец штока 5 выполнен в виде обоймы 7, в ко торую помешены один под другим расклинивакяние ролики 8, контактирующие с клиновыми плоскостями 9 планок 10. Верхняя плоскость планок 10 выполнена в форме ци пинирической поверхности 11, которая устайовлейа в цилиндрическую расточку двуплечего рычага 12. В отверсхнях 13 рычагов 12 расположены пружины 14,. регулируемые виктами 15; каждый рычаг 12 снабжен овумя сферическими опорами 16, контактируй. щиМй с V -ч)брааной ковшевой канавкой 17, выполненной в корпусе 1, Зажимающее плечо 18 каждого рычага 12 снабжено план кой 19, контактирующей с плечом 18 через цилинвраческуш поверхность20, Планка 19 закреплена штифтами 21 на плече 18 с воэ можностью поворота по цилиндрической по йерхйоств 2О, К нижней опорной плосксзсти планки 19 прикреплены винтами 22 бронэовые накладки 23, контактирующие с по«верхностью подвижного узла 24. При подаче давления в поршневую полость гидроцйлиидра 2 порщень 3 и шток 5 перемещакугся вправо. При этом расклинивающие ролики 8 катятся по клиновым плоскостям 9 планок ip. Планки 10 самоустанавливают-ся в рычагах 12 посредством цилиндрических поверхностей llj а рычаги 12, преодолевая сопроттйвление пружин 14, поворачи вахэтся на сферических опорах 16 и зажи- мают планками 19 поверхность подвижного узла 24. При подаче давления в штоковую полость гидроцилинцра 2, поршень 3 перемещает шток 5 и расклинивающие ролики 8 влево. Под действием пружин 14 межцупланками 19 и зажимаемой поверхностью образуется зазор, обеспечивающий свободное перемещение подвижного узла 24. При перемещении роликов 8 вправо их вертикальная ось всегда находится между двумя сферическими опорами каждого рычага 12, что обеспегчивает самоустановку рычагов 12 по зажимаемой поверхности подвижного узла 24 посредством скольжения опор 16 по V -образной кольцевой канавке 17, фиксар тощей рычаги от сдвига. рмула изобретения Устройство для зажима подвижного узла, в корпусе которого размещены силовой цилиндр. Штоке расклинивающими роликами и зажимные двуплечие рычаги, о тличающеес я тем, что, с целью обеспечения равномерного распредепенияусипияаажима по зажимаемой поверхности подвижного узла, каждый рычаг снабжен двумя сферическими опорами, установпенными в кольцевой канавке, которая выполнена в корпусе, и двумя планками, размещенными с возможностью самоустанавливания, причем одна из планок контактирует расклинивающими роликами, а другая - с зажимаемым узлом. Источники информадии, принятые во вни-. мание при экспертизе: 1.. Авторское свидетельство СССР, № 226385, кп. В 23 Q 1/28, 1967. 2.Авторское свидетельство СССР Ма 253553, кп. В 23 Q 1/28, 1968.

Н

N.

.

m

21

13

S

гз

.Ztt N r Фиг. 1

Авторы

Даты

1977-08-25—Публикация

1975-12-04—Подача