Изобретение относится к области нефтепереработки, в частности к способу депарафинизации масел.

Известен способ денарафинизации масел, заключающийся в том, что в сырье вводят 0,01-0,2 вес. % смеси полимеров, полученных на катализаторе Циглера-Натта, и гомополимера или сополимера алкилметакрилатов

СюС24 1.

Известен также способ депарафинизации масел путем введения в масляное сырье при нагревании 0,01-0,5 вес. % сополимера этилена с винилацетатом (эталон) с последующим разбавлением растворителем, охлаждением при перемещивании до температуры кристаллизации и фильтрацией образовавшихся кристаллов парафина 2.

Однако выход депарафинированного масла в этом способе невысокий (в лучщем случае достигает 79%). Кроме того, скорость фильтрации масла составляет 92 , что не удовлетворяет возросщим требованиям к показателям процесса депарафинизации.

С целью увеличения выхода депарафинированного масла и скорости фильтрации в исходное сырье при нагревании вводят добавку на основе сополимера этилена с последующим разбавлением полученной смеси растворителем, охлаждением до температуры кристаллизации и фильтрацией.

В качестве добавки используют сополимеры этилена и винилфенилового эфира с молекулярным весом 5000-20000 в количестве 0,025-0,5 вес. % от веса сырья.

Особенность способа состоит в том, что раствор сополимера этилена и винилфенилового эфира в масле-разбавителе добавляют при 70-90°С в депарафинируемое сырье.

Сырье с добавкой разбавляют растворителем, состоящим, например, из 50 вес. % метилэтилкетона и 50 вес. % толуола, охлаждают при перемещивании до темиературы фильтрации и фильтрзют для удаления образовавщихся кристаллов парафина.

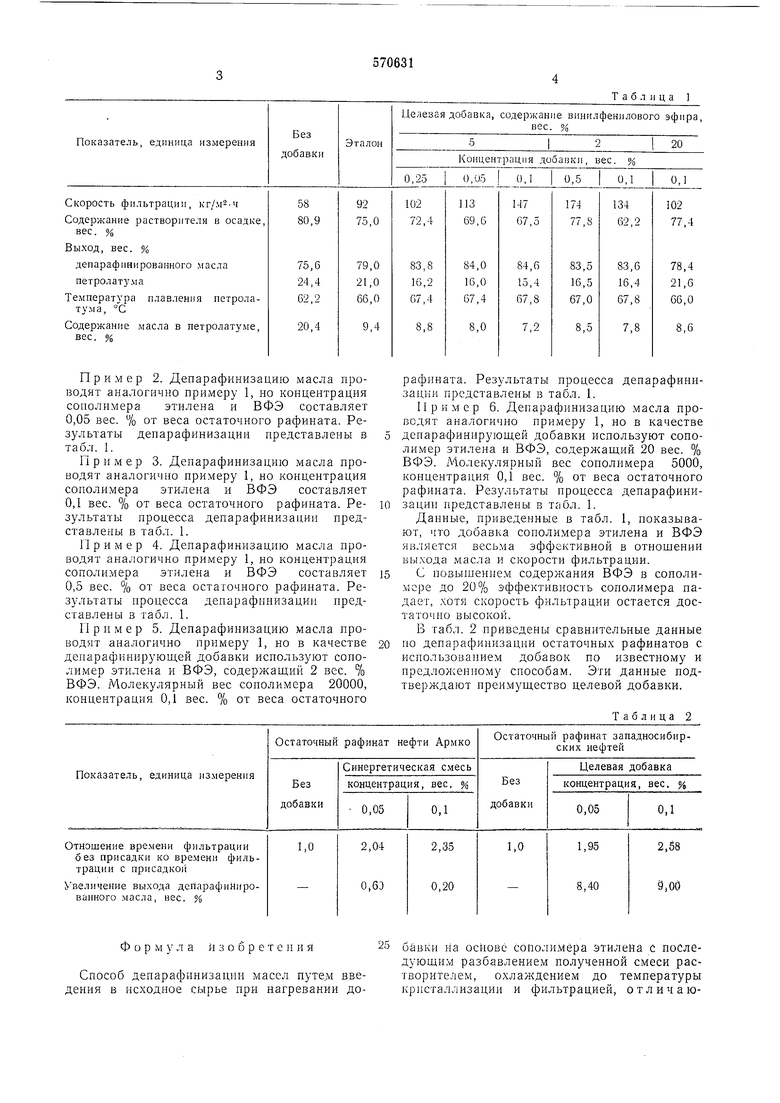

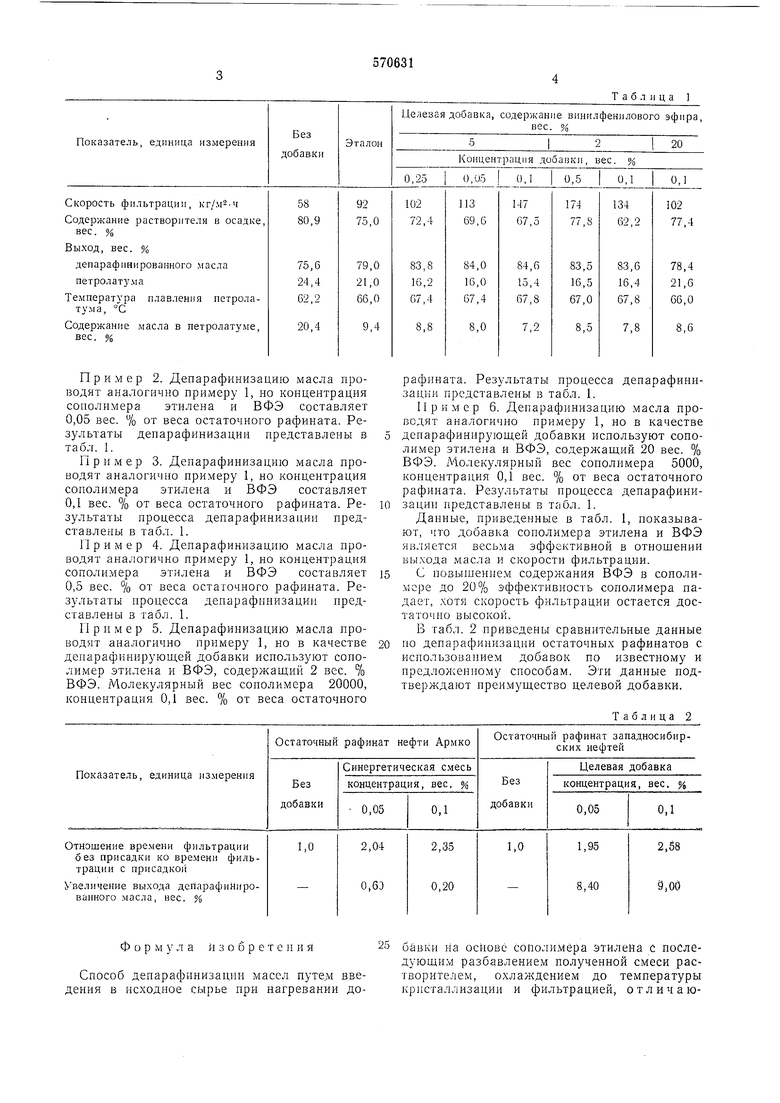

Пример 1. 15%-ный раствор сополимера этилена и винилфенилового эфира в маслеразбавителе добавляют при 70-80°С в смесь остаточного рафината и растворителя, состоящего из 40 вес. % метилэтилкетона и 60 вес. % толуола, при соотношении растворитель : остаточный рафинат 4: 1. Затем эту смесь охлаждают со скоростью 2 град/мин до -23°С и фильтруют под вакуумом (при 300 мм рт. ст.). Концентрация сополимера (молекулярный вес 10000) этилена и винилфенилового эфира (ВФЭ), содержащего 5 вес. % ВФЭ, 0,025 вес. % от веса остаточного рафината. Результаты депарафинизацип представлены в табл. 1.

Пример 2. Депарафинизацию масла проводят аналогично примеру 1, но концентрация сополимера этилена и ВФЭ составляет 0,05 вес. % от веса остаточного рафината. Результаты депарафинизации представлены в табл. 1.

Пример 3. Денарафинизацию масла проводят аналогично примеру 1, но концентрация сополимера этилена и ВФЭ составляет 0,1 вес. % от веса остаточного рафината. Результаты процесса депарафинизации представлены в табл. 1.

Пример 4. Депарафинизацию масла проводят аналогично примеру 1, но концентрация сополимера этилена и ВФЭ составляет 0,5 вес. % от веса остаточного рафината. Результаты процесса депарафинизации представлены в табл. 1.

И р п м е р 5. Депарафинизацию масла проводят аналогично примеру 1, но в качестве депарафинирующей добавки используют сополимер этилена и ВФЭ, содержащий 2 вес. % ВФЭ. Молекулярный вес сополимера 20000, концентрация 0,1 вес. % от веса остаточного

рафината. Результаты процесса депарафинизации представлены в табл. 1.

Пример 6. Депарафинизацию масла проводят аналогично примеру 1, но в качестве депарафинирующей добавки используют сополимер этилена и ВФЭ, содержащий 20 вес. % ВФЭ. Л1олекулярный вес сополимера 5000, концентрация 0,1 вес. % от веса остаточного рафината. Результаты процесса депарафинизации прехЦставлены в табл. 1.

Данные, приведенные в табл. 1, показывают, что добавка сополимера этилена и ВФЭ является весьма эффективной в отношении выхода масла и скорости фильтрации.

С повышением содержания ВФЭ в сополимере до 20% эффективность сополимера падает, хотя скорость фильтрации остается достаточно высокой.

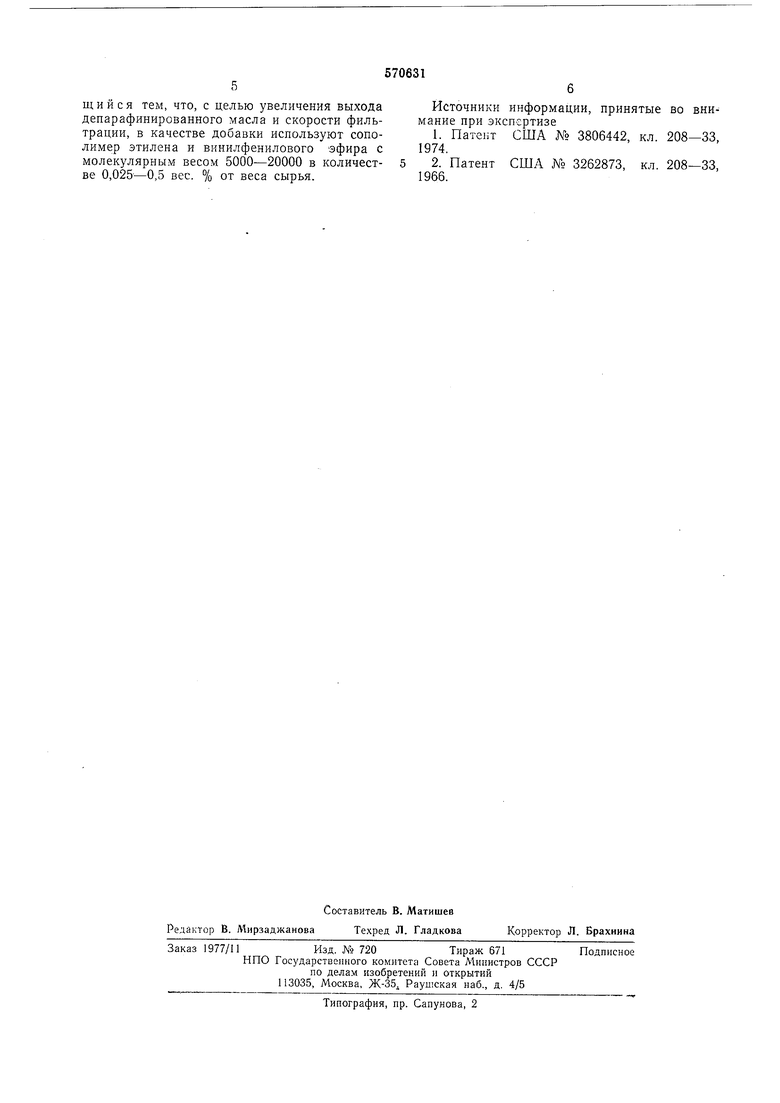

В табл. 2 приведены сравнительные данные

но депарафииизацни остаточных рафинатов с использованием добавок по известному и предложенному способам. Эти данные подтверждают преимущество целевой добавки.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2147600C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2015 |

|

RU2565761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ получения депарафинирующей добавки к маслам | 1988 |

|

SU1575553A1 |

| Способ депарафинизации остаточного рафината | 1983 |

|

SU1126594A1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

Отношение вре.чени без присадки ко г трации с присадкой

Уве.чичение выхо; ванного масла,

Ф о р М у Л а и 3 о б р е т е н н и

Способ депарафинизации масел путем введения в исходное сырье при нагревании до25 бавки на осЦове сополимера этилена с последующим разбавлением полученной смеси растворителем, охлаждением до температуры кристаллизации и фильтрацией, отличаю5щ и и с я тем, что, с целью увеличения выхода денарафинированного масла и скорости фильтрации, в качестве добавки используют сополимер этилена и винилфенилового эфира с молекулярным весом 5000-20000 в количест-5 ве 0,025-0,5 вес. % от веса сырья. 6 Источники информации, принятые во внимание при экспертизе 1. Патент США Л 3806442, кл. 208-33, 1974. 2. Патент США № 3262873, кл. 208-33, 1966.

Авторы

Даты

1977-08-30—Публикация

1975-11-21—Подача