Изобретение относится к нефтехимической промышленности, а именно к , способу получения добавок, интенсифицирующих процесс депарафинизации масел.

Целью изобретения является повышение выхода и депарафинирующих свойств добавки и упрощение технологии процесса.

Процесс осуществляют следующим образом.

Свежий этилен из баллонов поступает в смеситель низкого давления, - где смешивается с возвратным газон низкого давления, затем поступает на всас компрессора I каскада, где сжимается до 15-30 МПа, направляется на смешение с винилацетатом и возвратной смесью высокого давления, после чего поступает на всас компрес- сор а II каскада, где сжимается до

70-300 МПа, и поступает в реактор, куда.подается жидкий инициатор или кислород и требуемое количество нефтяного дистиллатного масла. Максимальная температура синтеза 180 - 300°С. Полученный в реакторе сополимер и йепрореагировавшая реакционная смесь дросселируется клапаном До 15- 30 МПа и поступает в отделитель вы- сокого давления, где при температур е 150-250°С сополимер отделяется от непрореагировавшей мономерной смеси и поступает в отделитель низкого давления для окончательного удаления мономерной смеси. Газовая смесь из отделителей высокого и низкого дав- -ления после охлаждения и очистки поступает в Смесители соответственно высокого и низкого давления . Сополимер выгружают из отделителя низкого давления.

(Я

с

СП

СП

01 СП

00

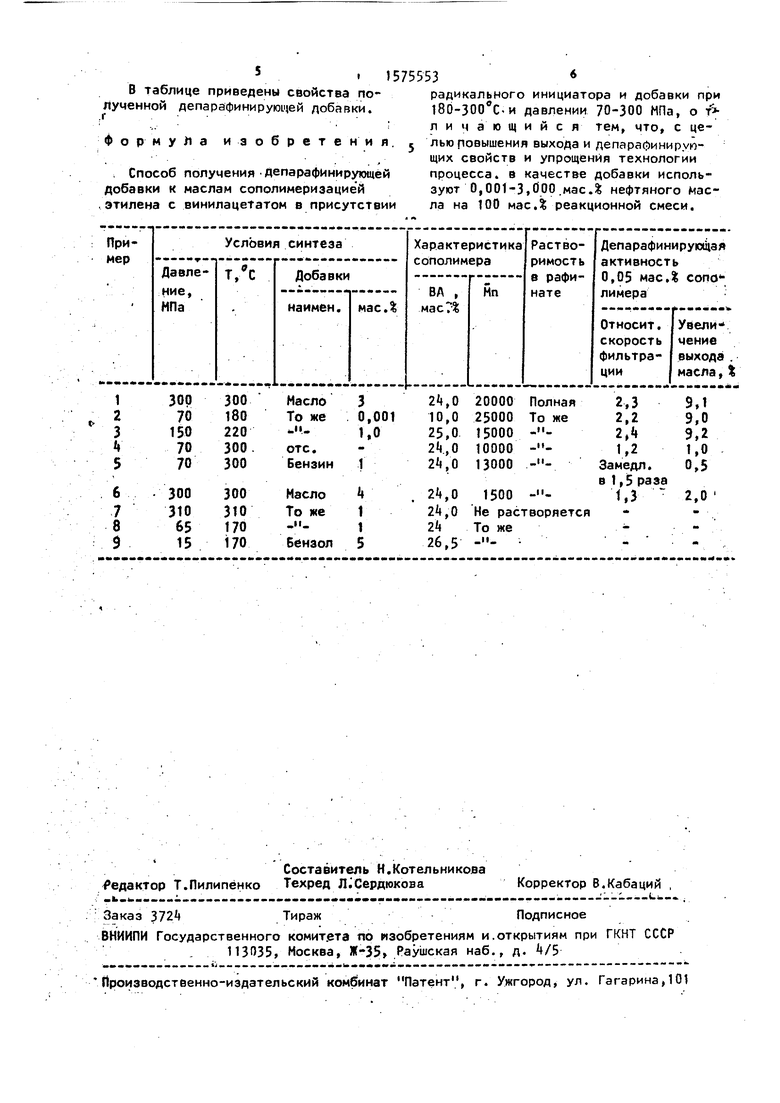

Пример К Синтез .осуществляют при давлении 300 МПа, температуре в присутствии кислорода при следующих условиях разделения: давление 30 МПа, температура 250°С. Состав реакционной смеси: винилацетат г (25%), нефтяное дисталлатное масло, выкипающее в пределах 23 - 552 Cf 2Ц сСт. 28 г (3%), остальное этилен.

В результате синтеза получают 500 г/л4ч сополимера, содержащего 24% звеньев винилацетата.

При добавлении 0,05% сополимера для депэрафинизации остаточного ра- фината скорость фильтрации увеличилась в 2,3 раза, а выход депарафини- рованного масла составил 8,7% (без введения добавки 75,6%).

П р и м е р 2. Синтез осуществляют при давлении 70 МПа, температуре i80 С в присутствии трет-бутилпер- бензоата при следующем составе реак- |монной смеси: винилацетат 1000 г (12%), нефтяное дистиллатное масло с пределами выкипания 350- 20е С и (00 52 сСт 0,01 г (0,001%), остальное этилен. Выход сополимера coc тавляет 500 г/ч с 1 л .реакционного объема, содержание винилацетата в сополимере 10%. При добавлении 0,05% добавки для депарафинизации скорость фильтрации увеличивалась в 2,2 раза, а выход депарафинированного масла составил 8,6% -(без добавки 75,6%).

П р и м е р 3. Синтез осуществляют при давлении 150 МПа, температуре 220°С в присутствии перекиси третичного бутила при следующем составе реакционной смеси: винилацетат г (25%) и дистиллатное нефтяное масло с пределами выкипания 320-510 С и 9100 - 6,2 сСт 10 г (t%), остальное этилен. Выход сополимера составил 2000 г/ч с 1 л реакционного объема, содержание винилацетата в сополимере 25%. При добавлении 0,05% (на активное вещество) Добавки для депарафинизации масла скорость фильтрации увеличилась в 2,9 раза, а выход депарафинированного масла составляет 8,8% (без добавки 75,6%).

При проведении синтеза в предлагаемых условиях в отсутствие масла или в присутствие других нефтепродуктов получают сополимеры, неэффективные при депарзфинизэции насел.

0

5

0

5

0

5

0

5

5

Пример4. Синтез проводят при давлении 70 МПа и температуре 300еС в присутствии кислорода. Состав реакционной смеси: винилацетат 2200 г (), остальное этилен. Получается сополимер, содержащий звеньев винилацетата, в количестве 1700 г/л.ч.. При добавлении в количестве 0,05% ускоряет депарафиниза- цию лишь на 20% и увеличивает выход масла на 1%.

Синтез проводят в что и в примере k,

и м е р 5. условиях,

&

П р

тех же

но в присутствии 1% бензина. Полученный сополимер содержит звеньев винилацетата. При добавлении его в количестве 0,05% в рафинат при депарафинизации время фильтрования даже увеличивается в 1,5 раза, а выход масле лишь на 0,5%.

П р. и м е р 6. То же, что в примере 1, но содержание масла в.реакционной смеси %. Полученный сополимер содержит звеньев винилацетата-, а выход упал до 1000 г/Л-ч. При добавлении сополимера в количестве 0,05% скорость фильтрования увеличит вается лишь на 30%, а выход масла только на 2%.

Пример. То же, что в при мере 1, но синтез проводят при давлении 310 МПа и температуре ЗЮ°С. Продукт не растворяется в процессе ,. депарафинизации, поэтому не может использоваться в качестве добавки. Это объясняется тем, что в таких условиях синтеза образуются сополимеры, содержащие .более 10% продукта с мол.м. более 5 млн (по полифги- рольному стандарту).

ПримерЗ. Тоже, что в примере 2, но синтез проводят при давлении 65 МПа и температуре 17.0°С. При таких условиях получаются сшитые продукты, не способные растворяться в депарафинируемом продукте и не ока-- зывающие положительного влияния на процесс депарафинизации.

П м е р 9. Сополимеризацию этилена с винилацетатом проводят как в примере 1, но при давлении 15 МПа и температуре 170°С в присутствии трет-бутилпербензоата и бензола. Состав реакционной смеси: винилацетат , бензол 5% остальное этилен. Выход сополимера 500 г/л. Полученный сополимер не растворяется в рафинате.

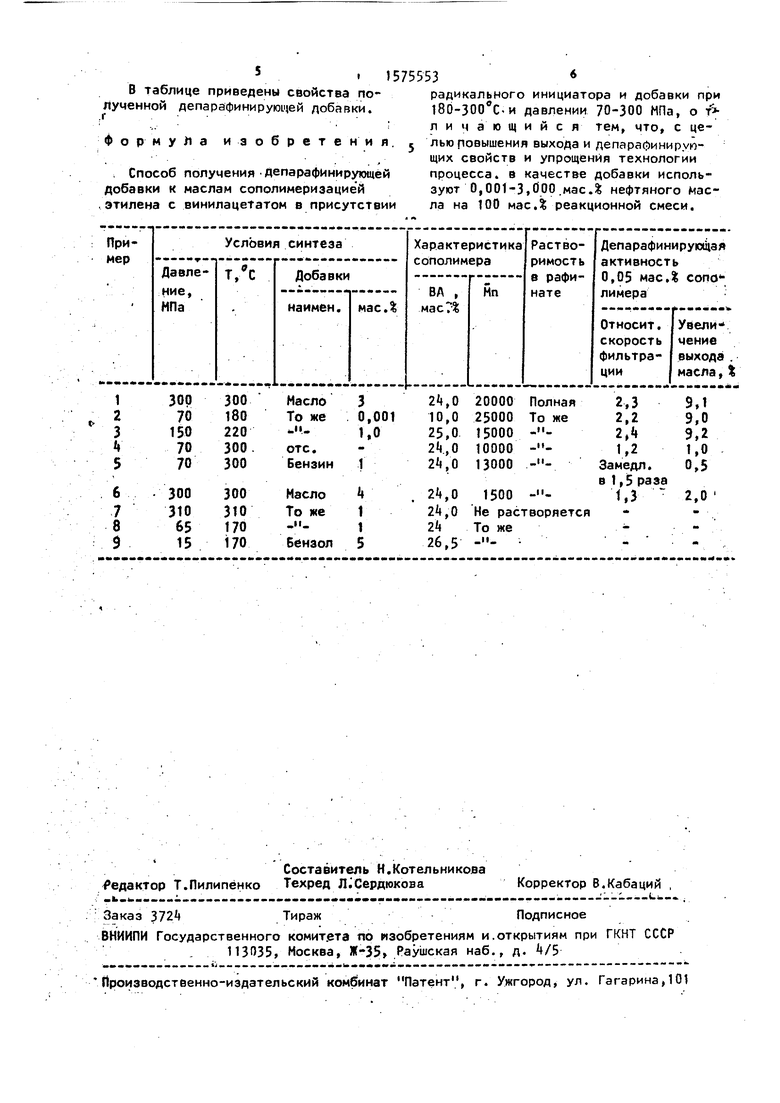

В таблице приведены свойства полученной депарафинирующей добавки.

Формула изобретения

Способ получения депарафинирующей добавки к маслам сополимеризациёй этилена с винилацетатом в присутствии

15

1575553

радикального инициатора и добавки при 180-ЗООвС-и давлении 70-300 МПа, о т ли чающийся тем, что, с целью повышения выхода и депараОинирую- щих свойств и упрощения технологии процесса, в качестве добавки используют 0,001-3,000 мас.% нефтяного Масла на 100 мас.% реакционной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров этилена | 1988 |

|

SU1659425A1 |

| Способ депарафинизации масел | 1975 |

|

SU570631A1 |

| Способ получения сополимеров этилена | 1981 |

|

SU990763A1 |

| Способ получения сополимера этилена | 1980 |

|

SU872528A1 |

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2015 |

|

RU2565761C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| Способ очистки рециркулирующего потока этилена от полиэтилена, масел и других органических примесей | 1985 |

|

SU1560257A1 |

| Способ получения электроизоляционного масла | 1980 |

|

SU925989A1 |

Изобретение относится к нефтехимической промышленности, а именно к , получению добавок, интенсифицирующих депарафинизацию масел. Изобретение позволяет повысить выход (до 500 г/л объема в час) и депарафинирующую активность (увеличение выхода масла на 9-9,2) добавки и упростить техноло гию процесса за счет проведения процесса сополимеризации этилена с ви- нилацетатом при 180-300°С и 70-300 МПа в присутствии 0,001-3,000 мас.% нефтяного масла на 100 мае. реакционной смеси. 1 табл.

| Раздвижной гаечный ключ | 1926 |

|

SU6771A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Патент США If 3262873, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Способ получения сополимера этилена | 1980 |

|

SU872528A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| () СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРУЮ- ЩЕЙ ДОБАВКИ К МАСЛАМ | |||

Авторы

Даты

1991-09-07—Публикация

1988-06-30—Подача