Ol

со со

4

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1976 |

|

SU581681A1 |

| Керамический материал | 1975 |

|

SU676096A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1994 |

|

RU2045497C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ИЗДЕЛИЕ, ПОДВЕРГАЕМОЕ ВОЗДЕЙСТВИЮ ГОРЯЧЕГО АГРЕССИВНОГО ГАЗА, В ЧАСТНОСТИ, ДЕТАЛЬ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СЛОЯ ДЛЯ ИЗДЕЛИЯ | 1998 |

|

RU2218447C2 |

| Керамический огнеупорный материал, тигель и способ изготовления тигля | 2020 |

|

RU2760814C1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| СОСТАВ НЕПРОЗРАЧНОГО СЛОЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1991 |

|

RU2010562C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2047585C1 |

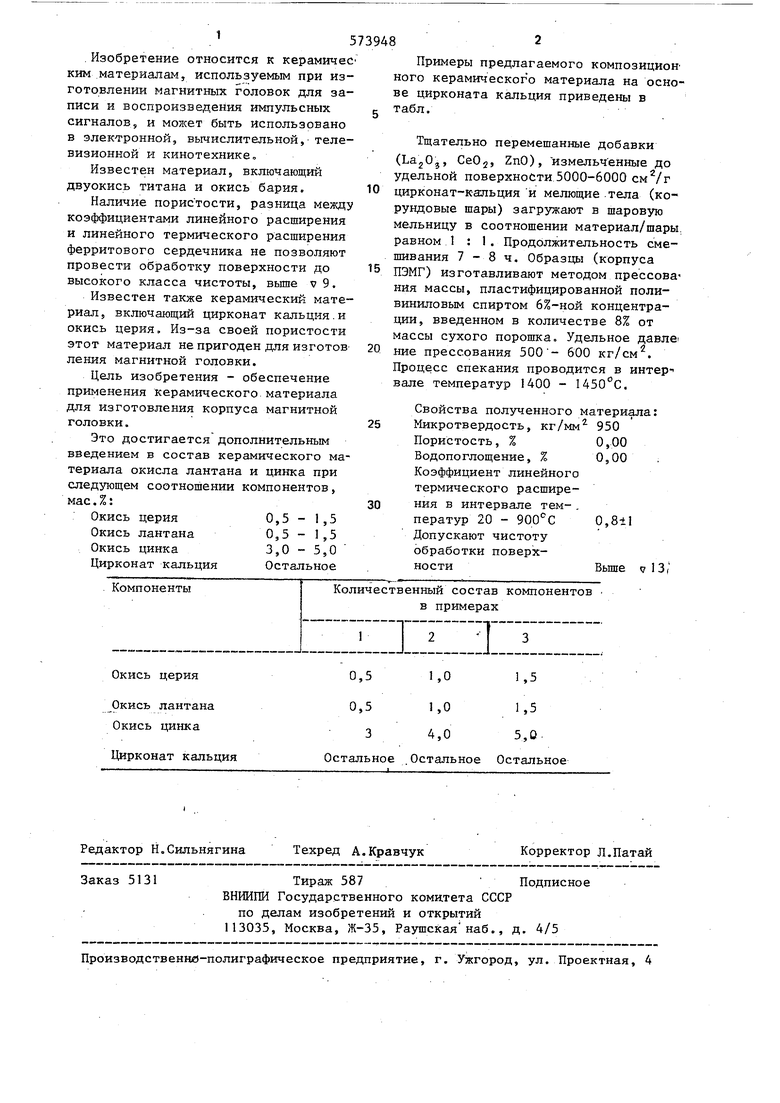

КЕРАМИЧЕСКИЙ МАТЕРИАЛ, включающий цирконат кальция и окисьцерия, отличающийся тем, что, с целью обеспечения применения его для изготовления 'корпуса магнитной головки, он дополнительно содержит окисел лантана и цинка при следующем соотношении компонентов, мае.%:Окись церия 0,5 - 1,5Окись лантана 0,5-1,5Окись цинка 3,0 - 5,0ЦирконаткальцияОстальное

п т Б .Изобретение относится к керамичес КИМ материалам, используемым при изготовлении магнитных головок для записи и воспроизведения импульсных сигналов, и может быть использовано в электронной, вычислительной, телевизионной и кинотехнике. Известен материал, включающий двуокись титана и окись бария. Наличие пористости, разница между коэффициентами линейного расширения и линейного термического расширения ферритового сердечника не позволяют провести обработку поверхности до высокого класса чистоты, вьше v 9. Известен также керамический материал, включающий цирконат кальция.и окись церия. Из-за своей пористости этот материал непригоден для изготов ления магнитной головки. Цель изобретения - обеспечение применения керамического материала для изготовления корпуса магнитной головки. Это достигается дополнительным введением в состав керамического ма териала окисла лантана и цинка при следующем соотношении компонентов, мае.%: Окись церия 0,5 - 1,5 Окись лантана 0,5-1,5 Окись цинка 3,0-5,0 Цирконат кальция Остальное Остальное Остальное Остальное

1,0

1,5

0,5 1,0 1,5 3 4,0 5,0 Примеры предлагаемого композицион ного керамического материала на основе цирконата кальция приведены в табл. Тщательно перемешанные добавки (, CeOj, ZnO), измельченные до удельной поверхности 5000-6000 цирконат-к-альция и мелющие тела (корундовые шары) загружают в шаровую мельницу в соотношении материал/шары, равном 1 : 1. Продолжительность смешивания 7 - 8 ч. Образцы (корпуса ПЭМГ) изготавливают методом прессова ния массы, пластифицированной поливиниловым спиртом 6%-ной концентрации, введенном в количестве 8% от массы сухого порошка. Удельное давле ние прессования 500- 600 кг/см. Процесс спекания проводится в интервале температур 1400 - . Свойства полученного материала: Микротвердость, кг/мм 950 Пористость, % Водопоглощение, % Коэффициент линейного термического расширения в интервале тем- . ператур 20 - Допускают чистоту обработки поверхВыше 57 I 3 ( ности

| Патент США № 3610837,кл | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-23—Публикация

1976-05-24—Подача