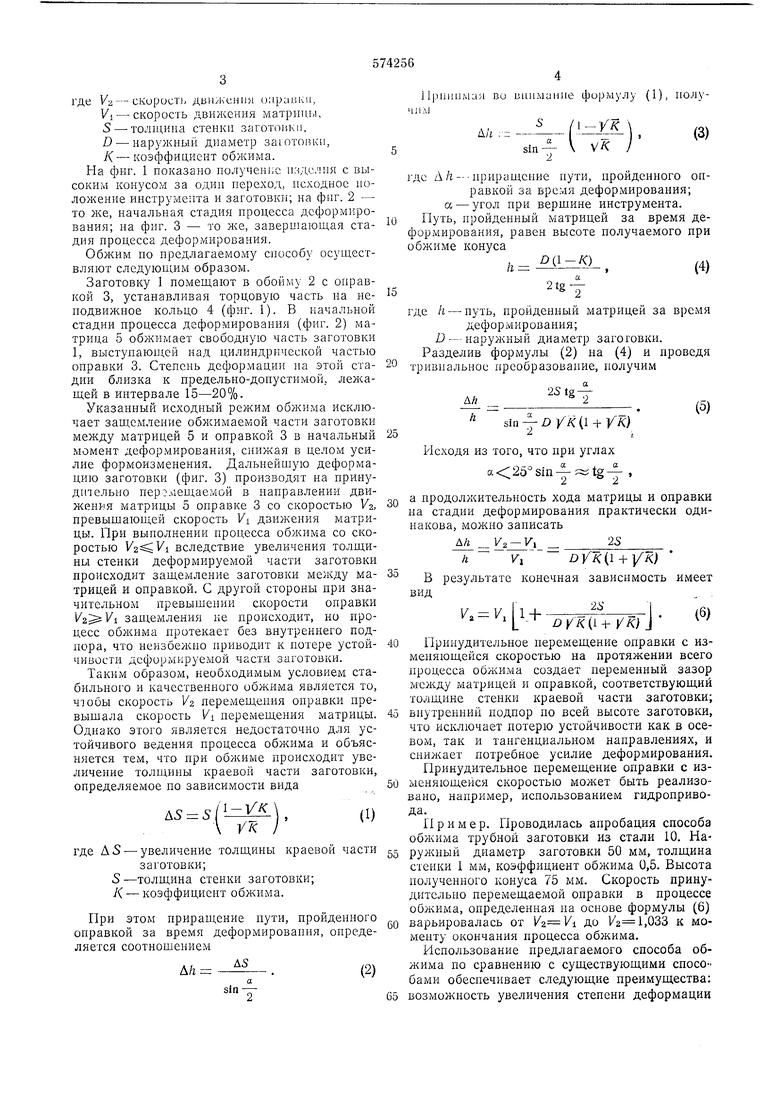

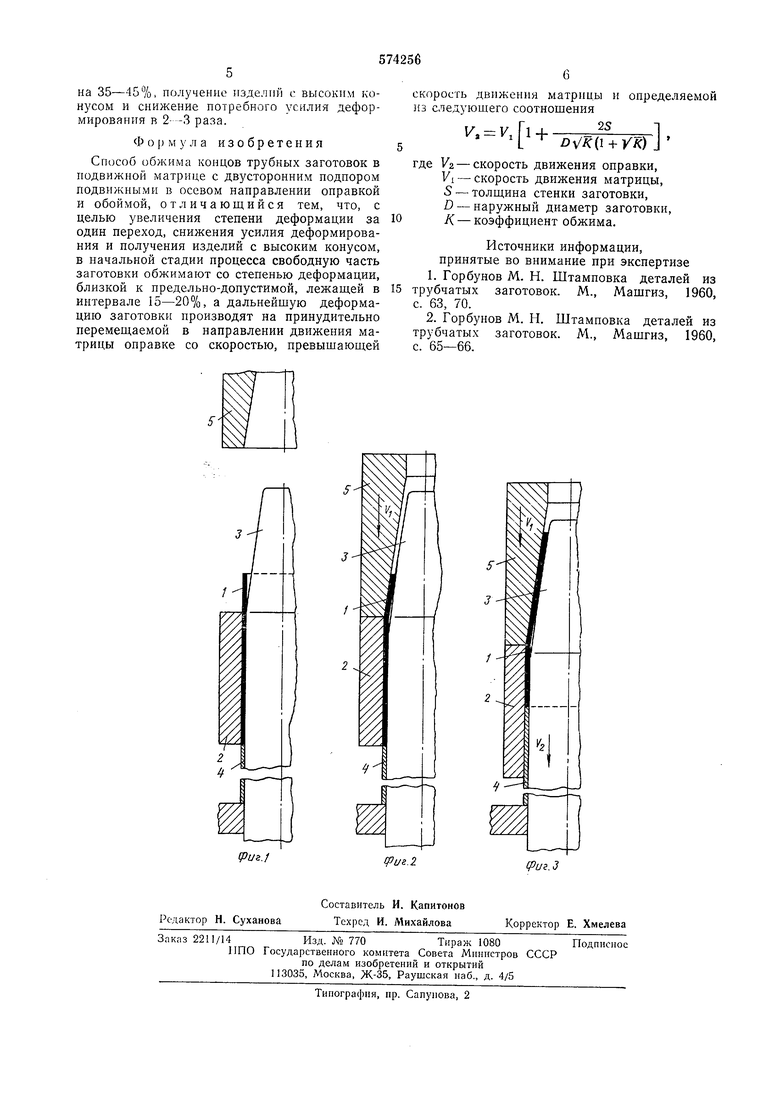

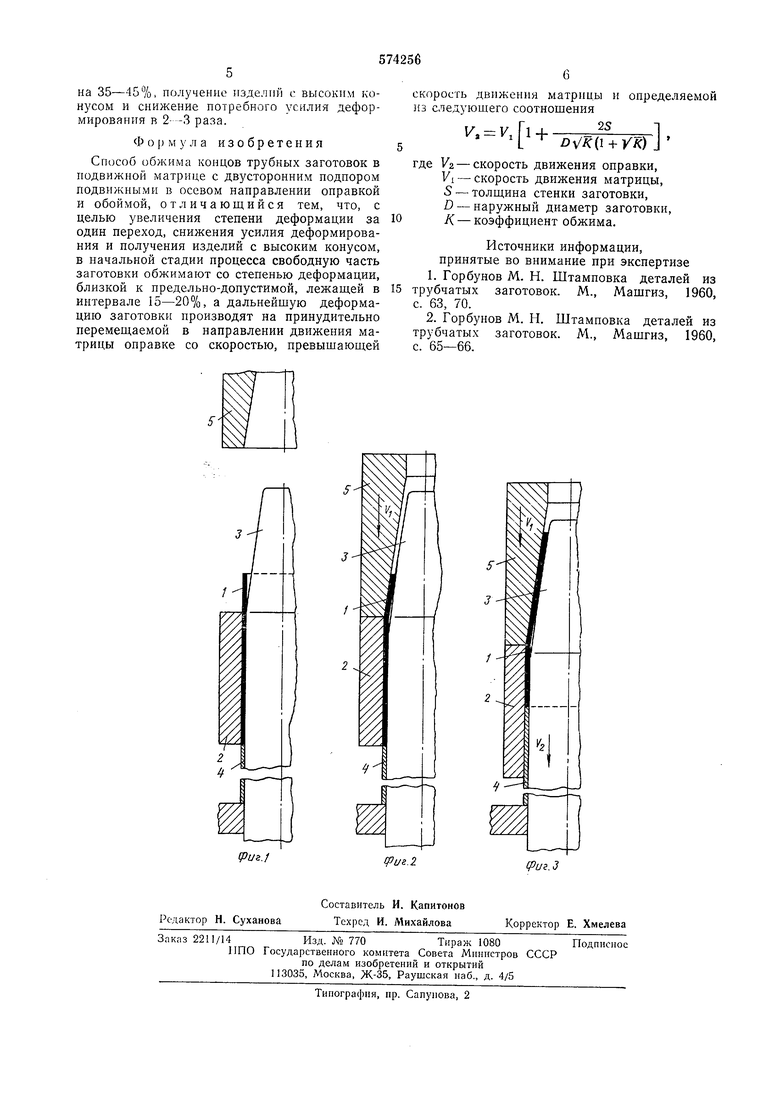

где Va - cKopocTJ, дв11/1ченим о:1р:и., Vi - скорость движения матрицы, 5 - толщина стенки заготовки, D - наружный диаметр заготовки, /( - коэффициент обжима. На фиг. 1 показано нолуче)и;с изделия с высоким конусом за одни переход, исходное положение инструмента и заготовки; на фиг. 2 - то же, начальная стадия процесса деформирования; на фиг. 3 - то же, завершаюгцая стадия процесса деформирования. Обжим ио предлагаемому способу осуществляют следующим образом. Заготовку 1 помещают в обойму 2 с оиравкой 3, устанавливая торцовую часть па неподвижное кольцо 4 (фиг. 1). В начальной стадии процесса деформирования (фиг. 2) матрица 5 обжимает свободную часть заготовки 1, выступаюпей над цилиндрической частью оправки 3. Степень деформации на этой стадии близка к предельно-допустимой, лежащей в интервале 15-20%. Указанный исходный режим обжима исключает защемление обжимаемой части заготовки между матрицей 5 и оправкой 3 в начальный момент деформирования, снижая в целом усилие формоизменения. Дальнейшую деформацию заготовки (фиг. 3) производят на принудительно ,аемой в направлении движения матрицы 5 оправке 3 со скоростью Vz, превышающей скорость Vi движения матрицы. При выполнении процесса обжима со скоростью вследствие увеличения толщины стенки деформируемой части заготовки происходит защемление заготовки между матрицей и оправкой. С другой стороны при значительном превыщении скорости оправки защемления не происходит, но процесс обжима протекает без внутреннего подпора, что неизбежно приводит к потере устойчивости деформируемой части заготовки. Таким образом, необходимым условием стабильного и качественного обжима является то, чтобы скорость i/2 перемещения оправки превыщала скорость l/i перемещения матрицы. Однако этого является недостаточно для устойчивого ведения процесса обжима и объясняется тем, что при обжиме происходит увеличение толплины краевой части заготовки, определяемое по зависимости вида де е/1-У до - о I -- 1 I где А 5 -увеличение толщины краевой части заготовки; S -толщина стенки заготовки; /( - коэффициент обжима. При этом приращение пути, пройденного оправкой за время деформировапня, определяется соотношением Принимая во внимание формулу (1), иолу 5 / I у/Д/i : JL v где А/г---приращение иути, пройденного оправкой за время деформирования; а - угол при вершине инструмента. Путь, пройденный матрицей за время деформирования, равен высоте получаемого при обжиме конуса D(l-K) где /г - путь, пройденный матрицей за время деформирования; D - наружный диаметр заготовки. Разделив формулы (2) на (4) и проведя тривиальное преобразование, получим 2Sig sin -D//C(1 + //C) Исходя из того, что при углах a 25°sin- tg- , а продолжительность хода матрицы и оправки на стадии деформирования практически одинакова, можно записать ДА 2 hVi DYl(l + yi) В результате конечная зависимость имеет V,V, DYK(i+ УК) Принудительное перемещение оправки с изменяющейся скоростью на протяжении всего процесса обжима создает переменный зазор между матрицей и оправкой, соответствующий толщине стенки краевой части заготовки; внутренний подпор по всей высоте заготовки, что исключает потерю устойчивости как в осевом, так и тангенциальном направлениях, и снижает потребное усилие деформирования. Принудительное перемещение оправки с изменяющейся скоростью может быть реализовано, например, использованием гидропривода. П р и м е р. Проводилась апробация способа обжима трубной заготовки из стали 10. Наружпый диаметр заготовки 50 мм, толщина стенки 1 мм, коэффициент обжима 0,5. Высота полученного конуса 75 мм. Скорость принудительно перемещаемой оправки в процессе обжима, определенная на основе формулы (6) варьировалась от 1/2 I/i до ,033 к моменту окончания процесса обжима. Использование предлагаемого способа по сравнению с существующими способами обеспечивает следующие преимущества: озможность увеличения степени деформации

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Способ обжима тонкостенных цилиндрических обечаек | 1975 |

|

SU513770A1 |

| Способ получения горловин на полых цилиндрических деталях | 1979 |

|

SU902890A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

Авторы

Даты

1977-09-30—Публикация

1976-03-17—Подача