1

Изобретение относится к весоизмерительной технике, в частности к устройствам для взвешивания, например, труб.

Известно устройство для взвешивания труб l , содержащее весоизмерительный механизм и механизм подачи и сброса труб. Однако оно не взвешивает трубы в их технологическом потоке.

Известно также устройство для взвешивания грузов в движении (2 , |содержащее груэоприемный - элемент, расположенный на пути следования груза датчики веса, систему индикации и регистрации.

Однако точность взвешивания не обеспечивается из-за того, что нагрузка на датчики передается совместно с боковыми усилиями.

Ближайшим к изобретению по своей технической сущности является устройство 3 которое содержит грузоприемную часть с вё совой платформой, выполненной по форме параллелограмма, наклонные стороны которого с линией движения груза образуют угол меньше 90 , весоизмерительные датчики установленные с двух сторон весовой, ппагформы, вторичный измерительный прибор, систему регистрации веса и элементы автоматики.

В известном устройстве нагрузка на датчики передается раздельно; сначала нагружаются частью веса измеряемого груза датчики, установленные с одной стороны весовой платформы, затем, через определенный иинтервал пути, нагружаются оставшейся частью {веса груза датчики, установленные с другой стороны платформы.

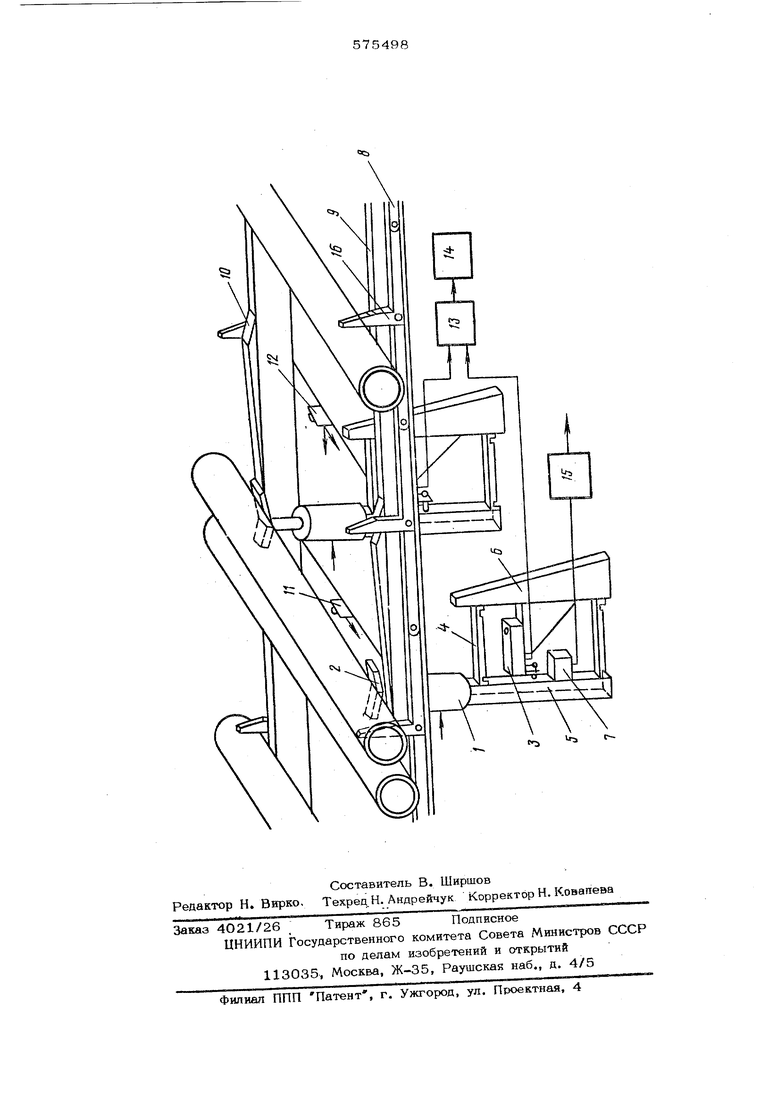

В этом устройстве велвчяна интервала пути между приложениями нагрузки к патчикам зависит от угла, образующегося передней линией измеряемого груза « линией его движения. Поэтому постоянное совпадение вынужденных колебаний упругих впементов весоизмерительных датчиков в противофазе не обеспечивается и влияние боковых нагрузок, возникающих от продольного перемещения груза в процессе взвешиваиня не исключается, вследствие чего точность взвешивания и надежность работы устройства неудовлетворительны. Целью изобретения является повышение точности взвешивания груза и надежности устройства в работе. Для достижения поставленной цели оба йесовых механизма снабжены приводами (подъема груза с грузоцентрирующими , при этом весовой механизм, первым Эоспринимаюший нагрузку, снабжен датчико колебаний, соединенным с приводом подъем груза второго весового механизма. На чертеже схематично изображено пред ложенное устройство. Устройство состоит из грузоприемной части, выполненной в виде двух механически несвязанных между собой весовых платформ, каждая из которых содержит привод 1 подъема груза (пневматический или гидравлический), подвижный шток которого/сна жен грузоцентрирующей вилкой 2, датчик веса 3, две пластины 4, /шарнирноР соединя шие весопередающую стойку 5 с неподвижным основанием 6, которые совместно образуют направляющий параллелограммный механизм, датчик колебаний 7, установленный на весопередающей стойке 5 весовой платформы, первой воспринимающей нагрузку. Для перемещения потока грузов (труб) использован шлепперный транспортер 8, вкл чающий двухрельсовый путь 9, на каждом рельсе которого установлен ключ 10 и два путевых выключателя 11 и 12, расположен ных на пути следования груза. Преобразователь информации содержит вторичный изм рительный прибор 13, систему регистрации веса 14 и блок 15 автоматического регули рования интервала времени между включениями приводов 1 подъема груза. Устройство работает следующим образом Труба в непрерывном потоке перемещает ся по двухрельсовому пути 9, ведомая зубь ми 16 щлепперного транспортера 8. При пр хождении трубой путевого вы шючaтeля 12 последний выдает команды на систему регистрации веса 14 и через распределительн устройство (на чертеже не показано) - на одновременное опускание грузоцентрирующи вилок 2, осуществляемое приводами 1, а также на блокирювку путевого выключателя 11. Воздействие груза на путевой выключатель 12 продолжается до тех пор, пока впереди идущие зубья 16 щлепперного тран-спортера 8 не установятся на одной линии с .грузоцентрирующими вилками. В дальнeйшe f труба накатывается на клинья 10,. ускоряет свое движение, догоняет впереди идущие зубья 16, останавливается и выключает путевой выключатель 11, который через распределительное устройство выдает команду на подъем груза приводом 1 весовой платформы, снабженной датчиком колебаний (акселерометром) 7. Грузоцентрирующая вилка 2 подхватывает один конец трубы и поднимает его. На датчик веса 3, передается половина нагрузки всей трубы. Приведение приложенной нагрузки к датчику веса 3 в вертикальной плоскости осуществляется аЬйредством параллелограммного механизма. В момент подъема одного конца Jтpyбы датчик 7 воспринимает колебания, возникшие Б упругом элементе датчика веса 3, преобразует их в электрический сигнал, который поступает через блок 15 и распределительное ус гройство на включение привода 1 для подъема Другого конпа трубы. Автоматическое регулирование интервала времени позволяет передать усилие на второй датчик веса в противофазе вынужденных колебаний,, возникших в упругом элементе датчика вв- са 3, первым воспринимающим нагрузку. Электрические сигналы с двух датчиков веса 3, пропорциональные приложенной нагрузке поступают в прибор 13, где алгебраически суммируются. А так как вынужденные колебания упругих элементов находятся в противофазе, то результирующая динамическая составляющая веса равняется нулю, После передачи усилия на оба датчика веса 3 прибор 13 указывает вес трубы, а система регистрации веса 14 фиксирует на бланке результат взвешивания. Шлепперный транспортер 8 в период взвешивания не останавливается, подводит следующую трубу к путевому выключателю 12 и цикл взвешивания повторяется. Формула из обретения Устройство для автоматического взвешивания длинномерных грузов в потоке, содержаахее два весовых механизма с грузоприемными элементами, расположенными на пути следования.груза, и датчики веса, подключенные к приборам индикации и регистрации, отличающееся тем, что, с целью повышения точности взвешиваи надежности устройства в работе, в «ия нем оба весовых механизма снабжены приводами подъема груза с грузоцентрирующими вилками, при этом весовой механизм первым воспринимающий нагрузку, снабжен датчиком колебаний, соединенным с приводом подъема груза .второго весового механизма. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство NO 384019, М.кл G 01 G 17/06, 1971. 2.Авторское свидетельство № 236052, М.кл G 01 G 19/02, 1968. 3.Авторское свидетельство № 220553, М кл G 01 G 19/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического взвешивания цилиндрических длинномерных грузов в потоке | 1981 |

|

SU987403A1 |

| Устройство для автоматического весового дозирования жидкого металла | 1979 |

|

SU767548A1 |

| Устройство для взвешивания цилиндрических изделий в потоке | 1982 |

|

SU1016687A1 |

| Весоизмерительное устройство | 1977 |

|

SU664045A1 |

| ВАГОННЫЕ ВЕСЫ | 2013 |

|

RU2561245C2 |

| Устройство для автоматического поосного взвешивания объектов | 1983 |

|

SU1154544A1 |

| Способ взвешивания автомобилей в движении и устройство для его осуществления | 1983 |

|

SU1276916A1 |

| ПЛАТФОРМЕННЫЕ ВЕСЫ | 1971 |

|

SU435460A1 |

| Устройство для взвешивания движущихся объектов | 1978 |

|

SU731304A1 |

| Устройство для поштучного взвешивания грузов в потоке | 1987 |

|

SU1448217A1 |

Авторы

Даты

1977-10-05—Публикация

1976-05-14—Подача