(54) СПОСОБ ПРИГОТОВЛЕНИЯ Na- Mu ГОМОГЕННОГО

КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ едким натром соотношения марганца к натрию 1:3-6. Избыток щелочи в готовом ка тализаторе составляет 0,1-О,3%. В процессе приготовления гомогенного марганцевсмидтриевого катализатора утили зируется вся шламовая вода со всеми содержащимися в ней веществами. Этот процесс осуществляется на оборудовании, пред усмотренном общепринятой технологнческо# схемой производства катализатора для оки леыия парафина в жирные кислоты. .Предлагаемый способ получения катализатора окисления парафина позволяет исключить сброс шламовой воды в производстве скнтетнческ х жирных кислот и тем самым очистить водный бассейн от вредных выбросов, утилизировать дефицитные продукты, содержащиеся в щламовой воде, значитешло сократить потребность данног производства в марганцевых соединениях, улучшить качество оксидата я сократить время окисления парафина. В состав смеси длЯ приготовления катализатора входят следующие продукты, вес.%: Шламовая вода69 - 72 Дикарбоновые кислоты полифункаиональные кислородсодержащие соединення3-3,2 Сульфат марганца9-9,8 Едхнй натр16-18 Пример. В реактор, снабженный перемешивающим устройством и паровым обогревом, загружают 690 кг шла мовой воды, нагревают ее до 55-650С и ирн перемещивании добавляют 55 кг 4О%го водного гидроокиси натрия. Массу интенсивно перемешивают в течени 1,5-2 час. Затет л в реактор загружают 93 кг 2О-23%-ного сульфата марганца и ЗО кг себацнновой кислоты. Смесь нагревают до 75-8О°С и, не прекращая перемешивания, добавляют 17О 4О%-ного раствора гидроокиси ратрия. По :левведения всех компонентов темп ратур)у в реакторе повышают до 9Р°С и перемешивают .продукт в течении 2-3 час Затем обогрев и перемешивание продукта прекращают. Процесс приготовления катализатора закончен. Пример2.В реактор, снабженны перемешивающим устройством и обогревом загружают 7ОО кг шламовой воды, нагре вают ее до 55-6ч5°С и при перемешивани добавляют 45 кг 4О%-ного водного раствора гидроокиси натрия. Продолжают пере мешивание массы в течение 1,5-2 час. Затем повышают температурку в реакторе до 75-85°С и, не прекращая перемешивания, вводят в него 98 кг 2О-23%-ного раствора сульфата марганца и 35 кг эстолида {эфирокислоты общей формулы R-CH CCHab - СШН ч I оос -(снОп-сн-и I ОН получаемого из 12-оксистеариновой кислоты. К полученной смеси добавлшот 145 кг 4О%-ного раствора гидроокиси натрия, температуру повышают до 90°С, перемешнваки| продукт в течение 2-3 час, после чего про(цесс приготовления катализатора считают оконченным. Введение в состав катализатора.астопида способствует уменьшению содержания в оксидате кетосоедиыений. Примерз. В реактор, снабженный перемешивающим устройством в обогревом, загружают 720 кг шламовой воды, нагревают ее до 55-65-4z; н при перемешивании добавляют 52 кг 4О%-ного водного раство ра гидроокиси натрия. Массу интенсивно перемешивают в течение 1,5-2 час. Затем повышают температуру в реакторе до 7585°С и, не прекращая переме1инваш1я, ььодят в него 90 кг 23%-4jro с-ульфата марганца, 16 кг себащиювой кислоты и 16 кг эстолида. Далее к полученной смеси добавляют 165 кг 4iJ%-ного раствора гидроокиси натрия. После введения всех компонентов темлературу в реакторе повышают до 904 и перемешивают продукт в течение 2-3 час, после чего процесс приготовлюния катализатора считают оконченным. Смесь себациновой кислоты и эстолида, введенная в состав катализатора, способствует наряду с уменьшением эфирного н карбонового чисел в оксидате сокращению цикла окисления парафина. Полученный катализатор имеет однородно устойчивую структуру, содержит 3,54,8 вес.% марганца, 0,1-0,3% избыточной , весовое соотношение марганца к натрию ссютавляет 1:3-3,6. Процесс окисления парафина до жирных кислот на катализаторе. осуществляется по общепринятой технологии. Расход его составляет О,1% в пересчете на металлический марганец к весу загрузочного сырья. Процесс окисления заканчивается за 7-8 час. Сравнительные данные каталитических свойств катализатора, полученного настоящим и известным способами, приведены в таблице.

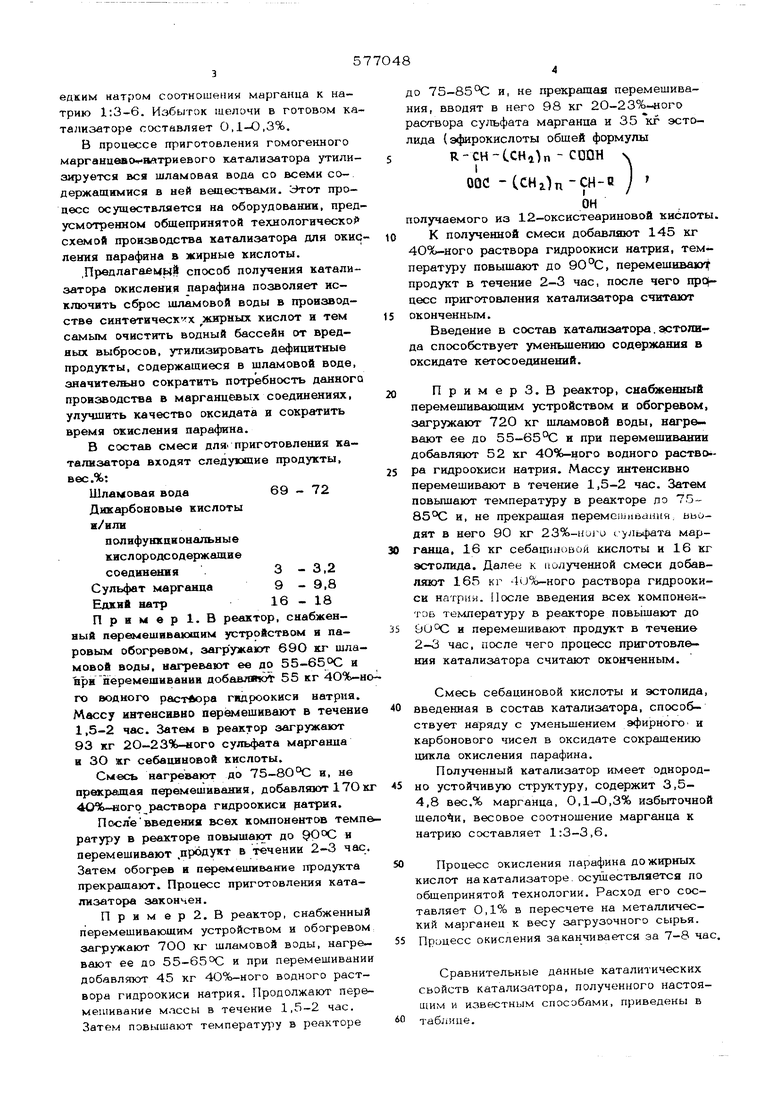

Кислотное число, мг КОН/Г Эфирное число, мг КОН/г Карбонильное число, мг КОН/г Содержание живших кислот в оксидате, %

Цветность, мг : Продолжительность окисл& ВИЯ, час Жирныек Кислотное число, мг КОН/г 190,5 {Эфирное число, мг КОН/г Карбонильное число, мг КОН/г Содержание оксвкнслот, %

О к с и д а т

70,0

69-73 36 2,8 32-43 ,2

35-37,9

36,1 70

70

1О-13

0,3 32,6 12.4 2,4 ислоты t «ыалитическн выдвлевяые). 193,5191,6191-193 26,125,325-28 -0,17-2,50.3,5 1,30,91 -1,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| Способ приготовления марганец-содержащего катализатора для окисления парафиновых углеводородов | 1986 |

|

SU1342524A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| Способ регенерации марганцевого катализатора окисления парафина | 1979 |

|

SU882595A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СОЛЕЙ МАРГАНЦА ИЗ СТОЧНЬ[Х ВОД ПРОИЗВОДСТВА СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1970 |

|

SU260063A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО КАТАЛИЗАТОРА | 1965 |

|

SU172723A1 |

| Способ получения синтетических жирных кислот | 1977 |

|

SU701993A1 |

| Способ регенарации катализатора для окисления парафиновых углеводородов | 1985 |

|

SU1268197A1 |

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

Формула и 3 о о р .е т ti н и я Способ приготовления Яо. - Мп гомогенного катализатора для окислевия парафввоBbtx углеводородов путем оС эаботки шламоА рой воды производства синтетических жирных кислот соединением натрия с добавлением соли марганца, отличающийся тем, что, с целью упретцения технологичесKDfO Процесса прш oiошшния и lUJbijui эффективности катализатора, полученную смесь м«фганпевых соединит обрабатьшаk)T аэелаиновой или себациновой кислотой и/или полифункпиональкым кислородсодержащим соединением, например продукте глубокого окисления кислот Cjp - С, и щелочью.

Авторы

Даты

1977-10-25—Публикация

1973-06-15—Подача