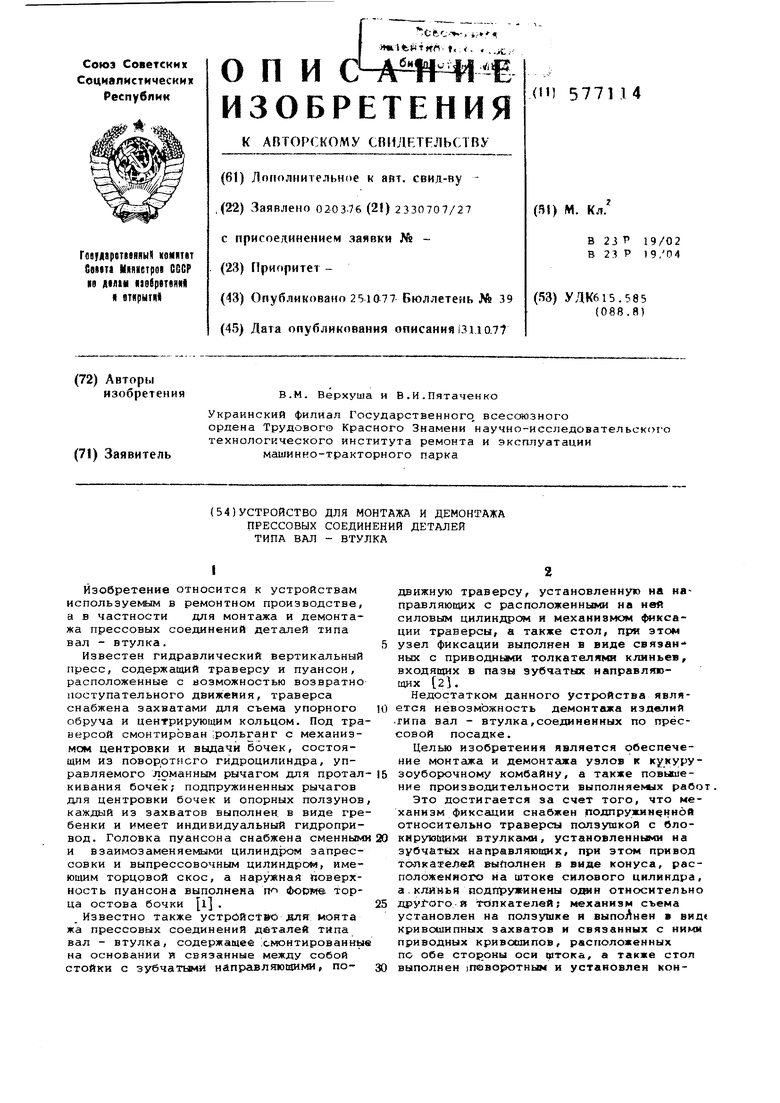

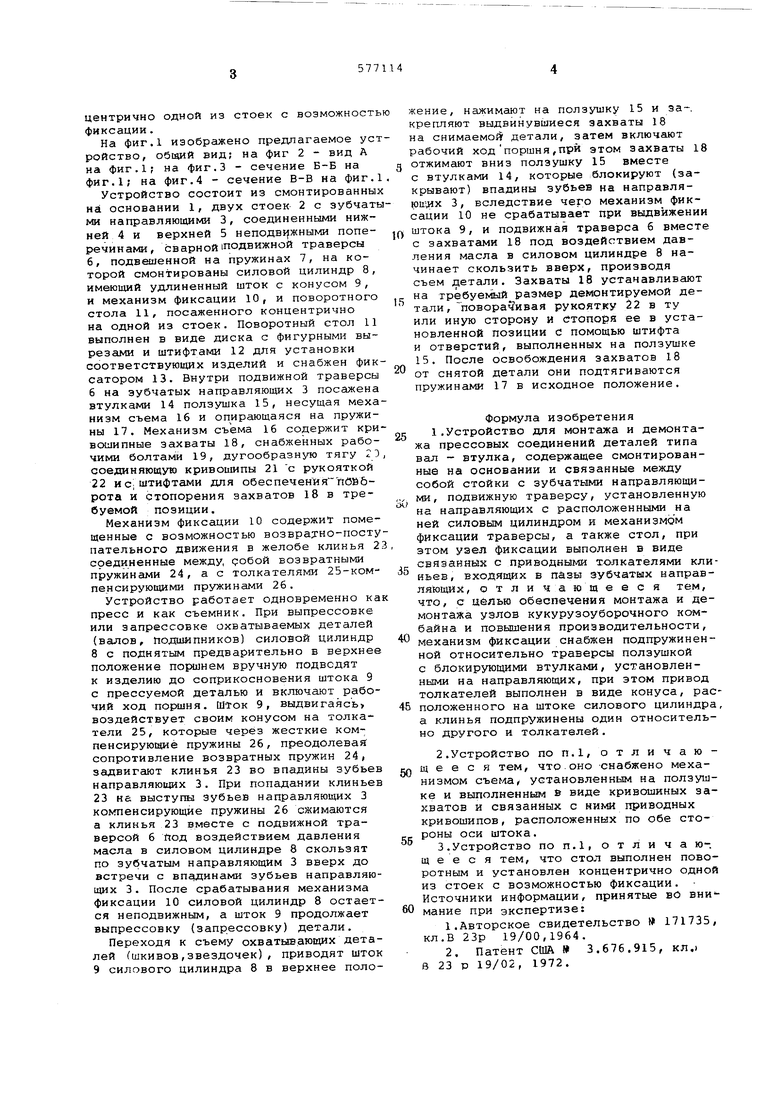

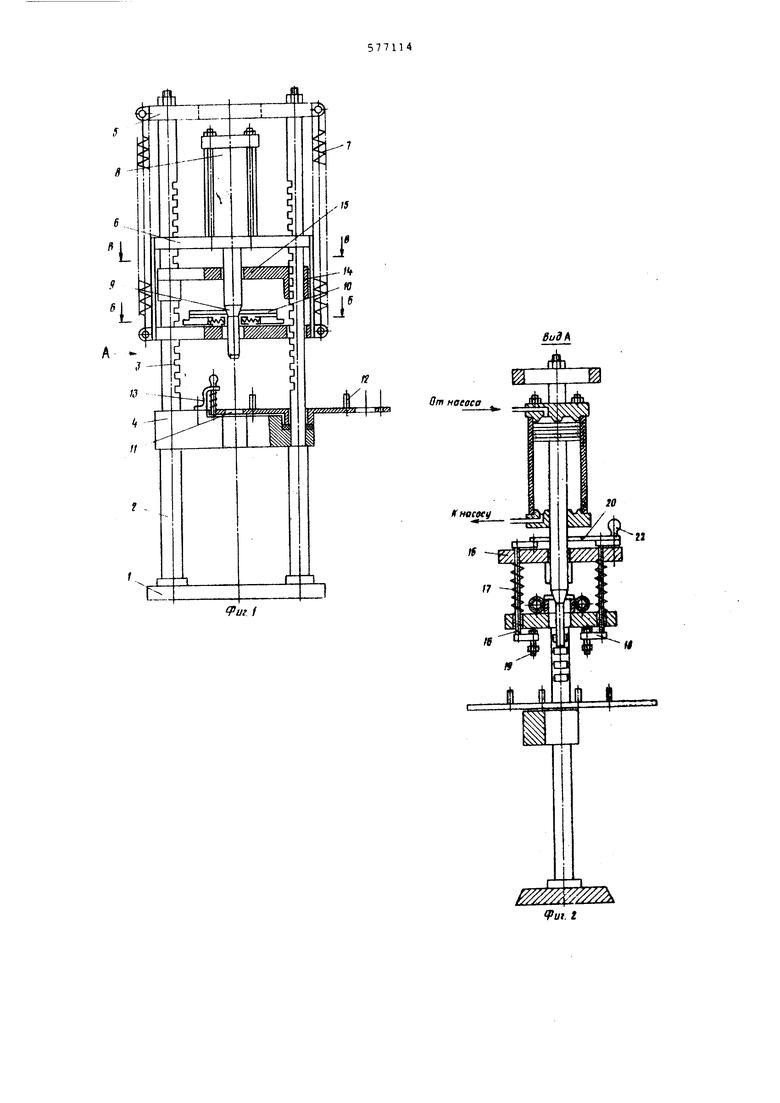

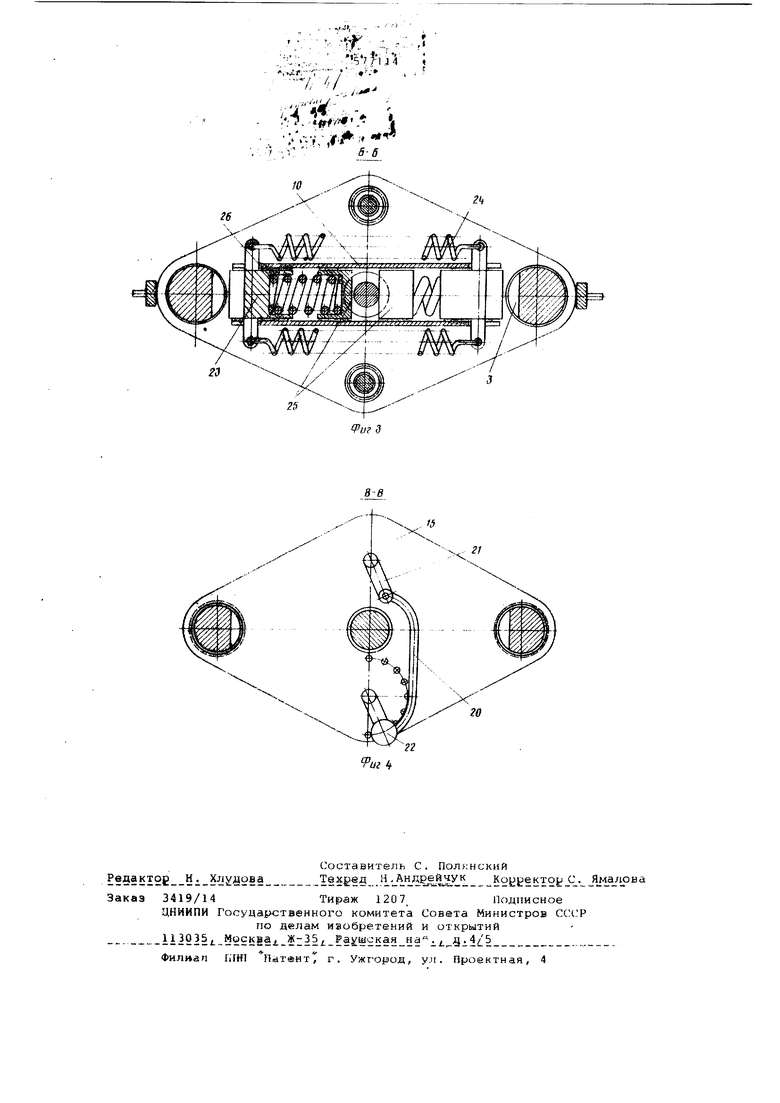

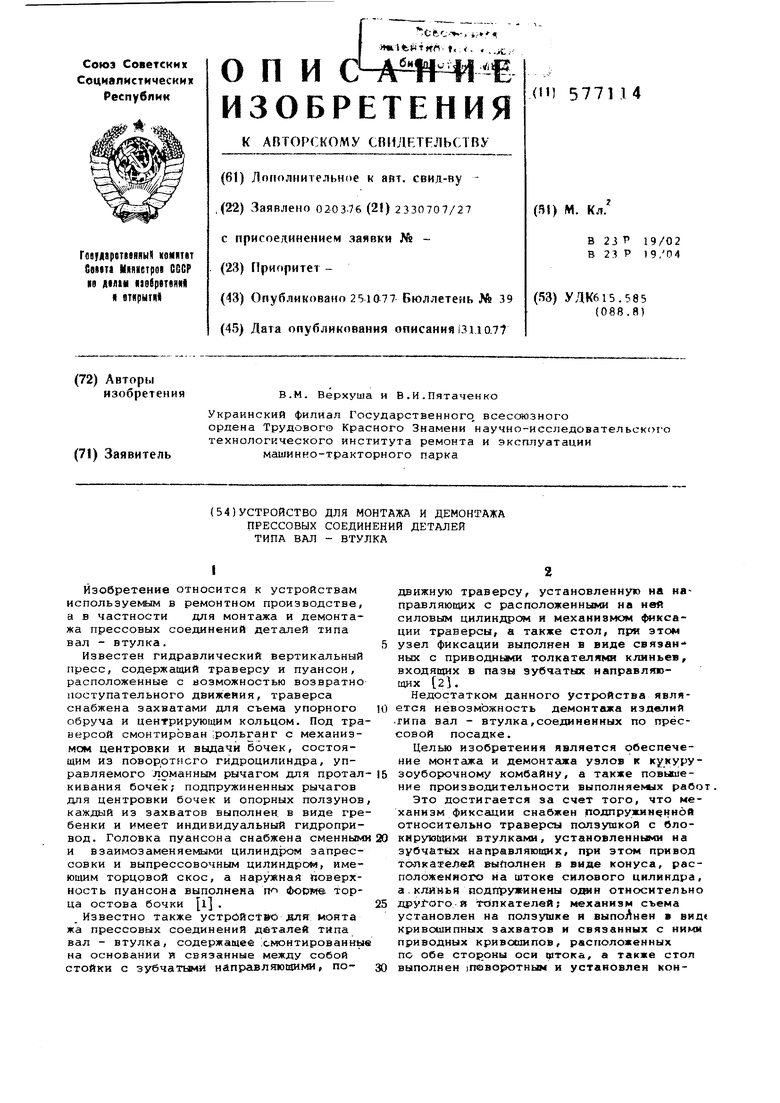

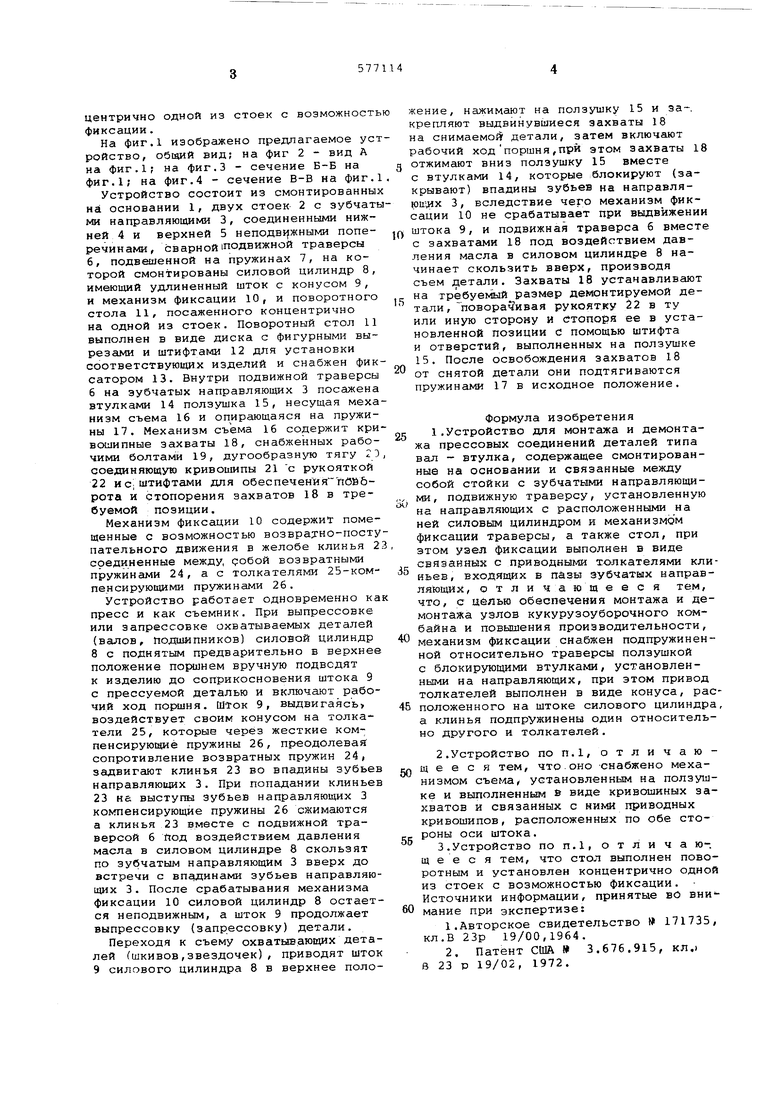

центрично одной из стоек с возможност фиксации. На фиг.1 изображено предлагаемое ус ройство, общий вид; на фиг 2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг. Устройство состоит из смонтированны на основании 1, двух стоек 2 с зубчат ми направляющими 3, соединенными нижней 4 и верхней 5 неподв1|жными поперечинами, сварнойПОДВИЖНОЙ траверсы 6, подвешенной на пружинах 7, на которой смонтированы силовой цилиндр 8, имеющий удлиненный шток с конусом 9, и механизм фиксации 10, и поворотного стола 11, посаженного концентрично на одной из стоек. Поворотный стол 11 выполнен в виде диска с фигурными вырезами и штифтами 12 для установки соответствующих изделий и снабжен фик сатором 13. Внутри подвижной траверсы 6 на зубчатых направляющих 3 посажена втулками 14 ползушка 15, несущая меха низм съема 16 и опирающаяся на пружины 17. Механизм съема 16 содержит кри вошипные захваты 18, снабженных рабочими болтами 19, дугообразную тягу 2Э соединяющую кривошипы 21 с рукояткой 22ис; штифтами для обеспечения пОВ6рота и стопорения захватов 18 в требуемой позиции. Механизм фиксации 10 содержит помещенные с возможностью возвратно-посту пательного движения в желобе клинья 2 соединенные между, робой возвратными пружинами 24, а с толкателями 25-компенсирующими пружинами 26. Устройство работает одновременно ка пресс и как съемник. При вьзпрессовке или запрессовке охватываемых деталей (валов, Гюлшипниксв) силовой цилиндр 8с поднятым предварительно в верхнее положение поршнем вручную подводят к изделию до соприкосновения штока 9 с прессуемой деталью и включают рабочий ход поршня, шток 9, выдвигаясь воздействует своим конусом на толкатели 25, которые через жесткие компенсирующие пружины 26, преодолевая сопротивление возвратных пружин 24, згадвигают клинья 23 во впадины зубьев направляющих 3. При попадании клиньев 23на выступы зубьев направляющих 3 компенсирующие пружины 26 сжимаются а клинья 23 вместе с подвижной траверсой 6 Под воздействием давления масла в силовом цилиндре 8 скользят по зубчатым направляющим 3 вверх до встречи с впадинами зубьев направляющих 3. После срабатывания механизма фиксации 10 силовой цилиндр 8 остается неподвижным, а шток 9 продолжает выпрессовку (запрессовку) детали. Переходя к съему охватывающих деталей (шкивов,звездочек), приводят шток 9силового цилиндра В в верхнее положение, нажимают на ползушку 15 и эа. крепляют выдвинувшиеся захваты 18 на снимаемой детали, затем включают рабочий ходпоршня,при этом захваты 18 отжимают вниз ползушку 15 вместе с втулками 14, которые блокируют (закрывают) впадины зубьев на направляlOttiHX 3, вследствие чего механизм фиксации 10 не срабатывает при выдвижении штока 9, и подвижная траверса 6 вместе с захватами 18 под воздействием давления масла в силовом цилиндре 8 начинает скользить вверх, производя съем ;П1етали. Захваты 18 устанавливают на требуемый размер демонтируемой детали, поворачивая рукоятку 22 в ту или иную сторону и Стопоря ее в установленной позиции с помощью штифта и отверстий, выполненных на ползушке 15. После освобождения захватов 18 от снятой детали они подтягиваются пружинс1ми 17 в исходное положение. Формула изобретения 1.Устройство для монтажа и демонтажа прессовых соединений деталей типа вал - втулка, содержащее смонтированные на основании и связанные между собой стойки с зубчатыми направляющими, подвижную траверсу, установленную на направляющих с расположенными на ней силовым цилиндром и механизмам фиксации траверсы, а также стол, при этом узел фиксации выполнен в виде связанных с приводными толкателями клиньев, входящих в пазы зубчатых направляющих, отличающееся тем, что, с целью обеспечения монтажа и демонтажа узлов кукурузоуборочного комбайна и повышения производительности, механизм фиксации снабжен подпружиненной относительно траверсы ползушкой с блокирующими втулками, установленными на направляющих, при этом привод толкателей выполнен в виде конуса, расположенного на штоке силового цилиндра, а клинья подпружинены один относительно другого и толкателей. 2.Устройство по п.1, отличающее с я тем, что оно снабжено механизмом съема установленным на ползушке и выполнеинш в виде кривошиных захватов и связанных с никй приводных кривошипов, расположенных по обе стороны оси штока. 3. Устройство поп.1,отлича ю-. щ е е с я тем, что стол выполнен поворотным и установлен концентрично одной из стоек с возможностью фиксации. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство 171735, кл.В 23р 19/00,1964. 2. Патент США 3.676.915, кл.) 8 23 р 19/02, 1972.

А fui f

Вид К

От наеоса

, -..jv --v - :: .: /С:;-... :

,f.;-,,:

.

Sl. t

«

t

Ji

,, «rfT

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки и распрессовки изделий типа вал-втулка | 1986 |

|

SU1335398A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Устройство для ориентации зубчатых изделий | 1986 |

|

SU1458117A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| СЪЕМНИК | 1992 |

|

RU2050252C1 |

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

Авторы

Даты

1977-10-25—Публикация

1976-03-02—Подача