1

Изобретение огносигся к способу получения бугена-2 изомеризацией бугена-1 на щелочных катализаторах.

На основе бутена-2 может быть получен целый ряд органических продуктов: изопрен, дивинил, метилатилкетон и т. д.

Бутен-2 содержится в составе Cj, фракции газов термического и каталитического крекингов, богаты им газы пиролиза прямогонных бензинов. Ресурсы бутена-2 в этих

фракциях могут быть увеличены путем изомеризации бутена-1 в бутен-2.

Известен способ структурной изомеризации бутена-1 в бутен-2 на щелочном металле, нанесенном на окись алюминия при температуре от -15 до -4О°С. Щелочной металл, предпочтительно калий, наносят на окись алюминия в количестве 0,О2-5 вес.% от взятого бутена-1. Сырье предварительно гидрируют, для удаления диеновых и ацетиленовых соединений на никелевом катализаторе с целью исключения отравления калиевого катализатора 1.

К иедостлткам гетерогенного щелочного катализатора следует отнести необходимост

предваригельнотх гидрирования сырья от ацетиленистых и яиеноы 1х соединений, сложность получения катализагора наличие вероятности его самовозгорания и отсутствия возможности регенерации катализатора. Известен также способ изомеризации моноолефинов в присутствии каталитической системы, состоящей из амида Щелочного металла и основного растворителя, выбранного из класса амидов, например гексаметилфо1 мамида. Процесс осуществляют при 20s-40O в зависимости от выбранного растворителя при атмосферном давлении.При иэомертзации бутена растворитель берется в двсятикра ном избытке f2j.

В указанных растворителях реакционная смесь однородна, но подобные каталитические системы труд-ло регенерируются.

Целью изобретения является упрощение процесса.

Для этого бутен-1 подвергают изомери зации в присутствии амида щелочного металла и инертного углеводородного растворителя, взятпго в количестве 2О-200% от веса исходного продукта при О-4О°С.

По этому способу использугог инертный угпеводородньтй растворитель в количестве 20-200% от Bpcfl исходного продук га-и процесс проводят при 0-40 С. Желательно процесс осуществлять при давлетши 1-20 атм. g

Введение в реакционную смесь инертного углеводородного растворителя обеспечивает Гетерофазность системь, т. е, полное расслаиание ее на две )ааът. углэводороддгуго, состояшу из бутенов и растворителя, и (Ьазу, со- j д . аш-ук катализаторный раствор. После сепарации катализа торги и (аммиачный) рв(сгвор возвращают в рецикл, а из углеводО родного слоя ректификацией выделяют бутен-2 J5

В качесгве растворителей используют индивидуальные углеводороды (нентан, гек сан, толуол бензол, ксилолы, циклогек- сан и т. д.) и отдельные фракции: рафинат с установок платформинга, бензин-раствори- 20 тепь (ГОСТ 443-56) и др. Иснользование отдельных фракций представляется более перспективным вследствие их относительно низкой стоимости. Присутствие растворителя

на jiJKopocTb изомеризации заметно не влия- 25 ВТ. Растворитепь цепесообраано вводить в количестве 2О-2ООвес.% (лучше 6О-12Овес.%)

на углеводородное сырье. Растворитель извлекает углеводороды из аммиачного раствора на 9О-95%. Углеводородный спой может 0 быть затем легко разделен;на н-бутены и растворитель, возвращаемый снова в процесс.

Аммиачный слой, содержащий катализатор, также возвращается в процесс, т. е. осуществляется регенерация катализатора.

Пример 1. В автоклав загружают 0,4 г калия, 1О г аммиака и 2О г Сц-фракции пиролиза, после выделения основного количества дивинила экстрактивной дистилляцией следующего состава, вес.%: изобутан 0,8; изобутилен 33,6; бутен-1 37,8; бутен-2 25,2; н-бутан 1,5; дивинил 0,8; ацетиленистые О,3. Реакцию проводят 30 мин при температуре и давлении 20 атм. Состав продуктов, вес.%: бутен-1 3,6; бутен-2 59,4; остальные без изменения. Про.дукты разгоняют на ректификационной Колонке с получением дистиллята, содерукатего в основном изобутилен с небольшим количеством изобутана и бутена-, и куба, содержащего бутен-2 95%-нрй степени чистоты, . остальное н-бутан.

П р и м е р 2. В автоклав загружают О,6 г натрия, 1О г аммиака, lO г бензина-растворителя и Юг бутена-1. Конверсия бутена-1 в бутен-2 за 15 мин при 2О°С достигает 93%.

Пример 3. Проводят изомеризацию в присутствии различных растворителей при 4О°С на 8%-ном растворе калия в аммиаке в течение 2О мин. Катализаторный раствор, бутен-1 и растворитель берут в соотношении 1:1:1.

Результаты приведены :В табл. 1

Таблица

Пример 4. В автоклав загружаютаии-растворигепь (ГОСТ-443-56). Реакцию

различное количество бутена-1 (95% буте-проводят в течение ЗО мин при 50С и затем прона-1, остальное бутен-2), катализаторногодукты реакции расслаивают при 2О С, спои аналираствора, полученного в примере 1 и бен-зиру от. Результаты представпены в табл,.2

577199

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИДЕНЗАМЕЩЕННЫХНОРБОРНЕНОВ | 1972 |

|

SU436040A1 |

| Способ получения о-или п-ментадиенов1,3 | 1976 |

|

SU679563A1 |

| Способ получения пирролидиновых спиртов | 1982 |

|

SU1049482A1 |

| Способ получения 5-этилиденнорборнена | 1972 |

|

SU591447A1 |

| Способ получения циклогексена и бензола | 1977 |

|

SU632677A1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| Способ получения 2,2,6,6-тетраметил-4-аминопиперидина | 1982 |

|

SU1088304A1 |

| Способ получения карбоцепных статистических сополимеров | 1971 |

|

SU443592A1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

| Способ получения полиолефинов | 1972 |

|

SU504496A3 |

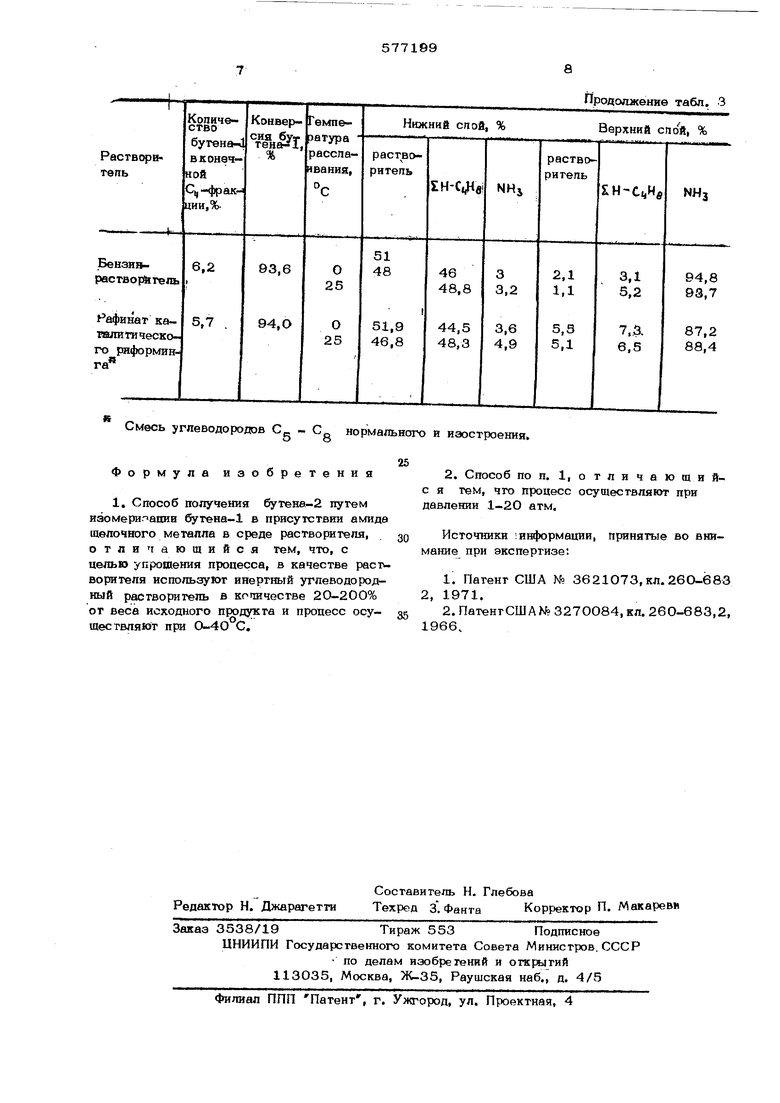

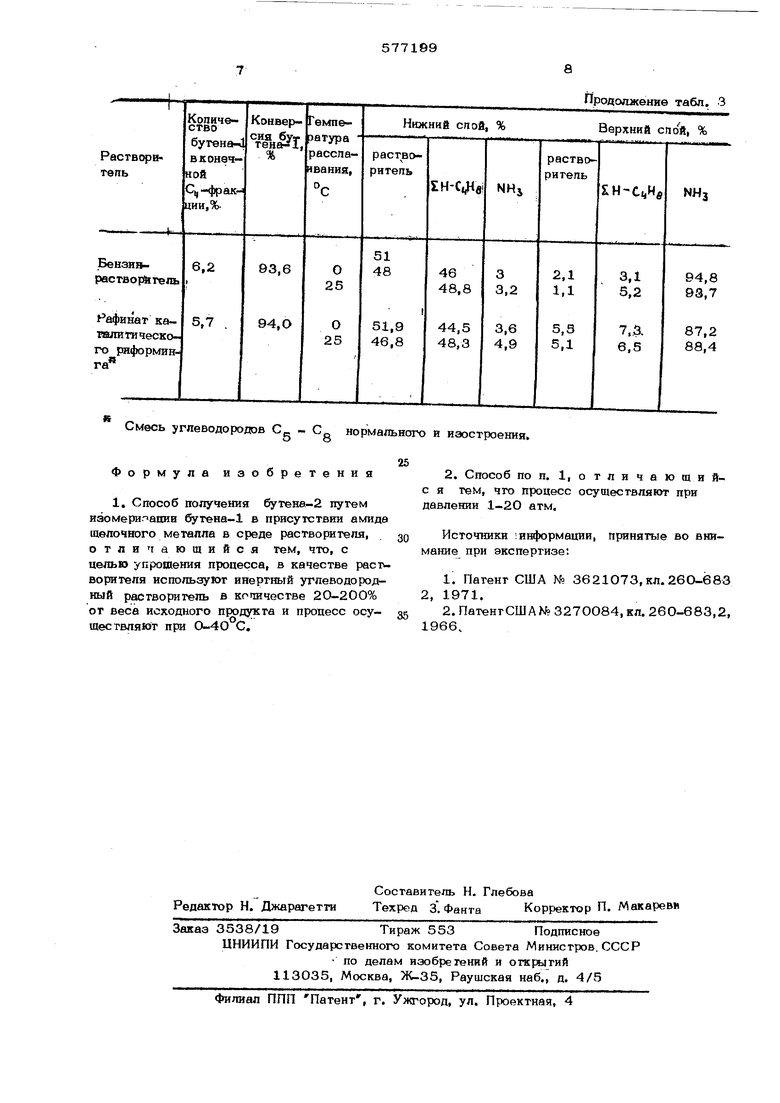

Пример 8. Изомеризацию бутена-1 проводят при 0-40 С в течениезо 20 мин в присутствии раствора калия в аммиаке (8 вес.% калия) в среде различных рас твори теле и. Катапизаторный раствор, бутен-1 и растворитель берут в весовом со отношении 1:1:1. Выход бутена-2 на про- 35

I 6,7 I 92.8 I

Пентан

Гексан

Толуол

5,9

Циклогек- I 4,3

95,4 санI

реагировавший бутен-1 копн 1ественный (100%). По окончании опыта реационную бмесь расслаивают при разных температурах и спои анапизирукл-.

Полученные результапл приведевы в

табл. 3.

1ТаблицаЗ

Смесь угпеводородав С - С нормапьнсзго и иэостроения. Формула изобретения 1. Способ получения бутена-2 путем изомеризации бугена-1 в присутствии амида щелочного металла в среде растворителя, отличающийся тем, что, с целью упрощения процесса, в качестве pactw ворителя используют инертный углеводородный растворитель в кгпячестве 20-20О% от веса исходного продукта и процесс осуществлякэт при О-4О С, 2. Способ по п. 1,0 тличаюшийс я тем, что процесс осуществляют при давлении 1-2О атм. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3621073, кл. 26О-683 2, 1971. 2.ПатентСШ А № 3270084, кл. 260-683,2, 1966,

Авторы

Даты

1977-10-25—Публикация

1975-07-23—Подача