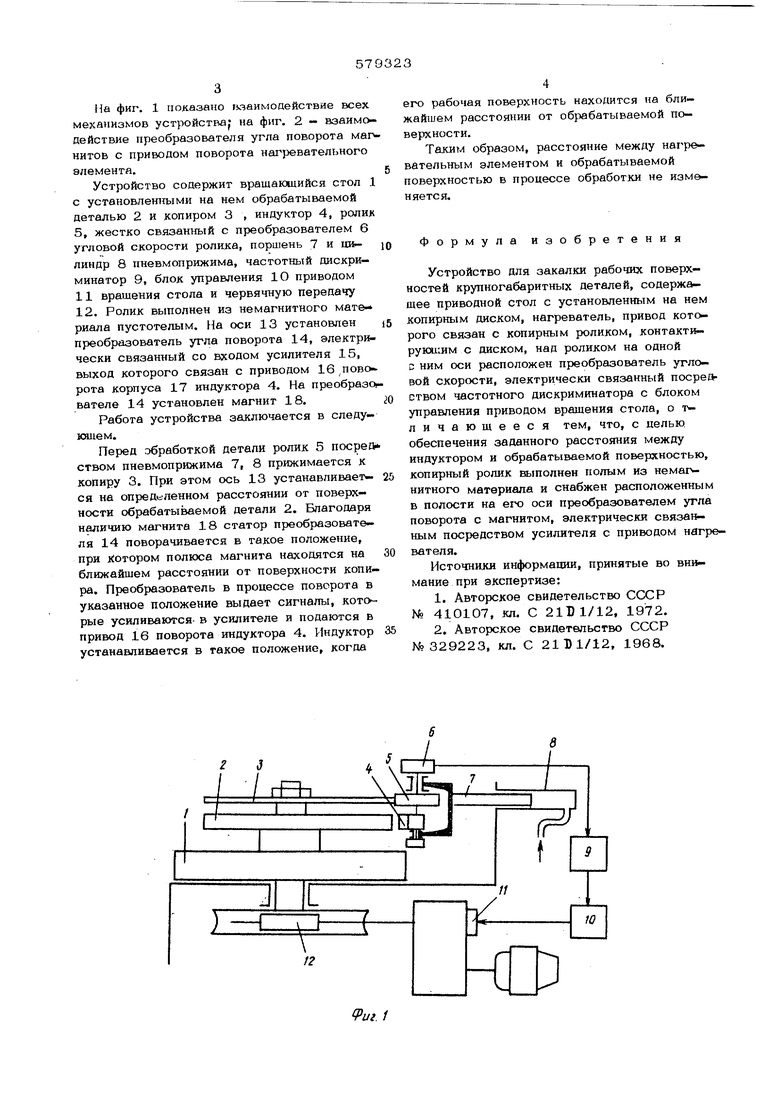

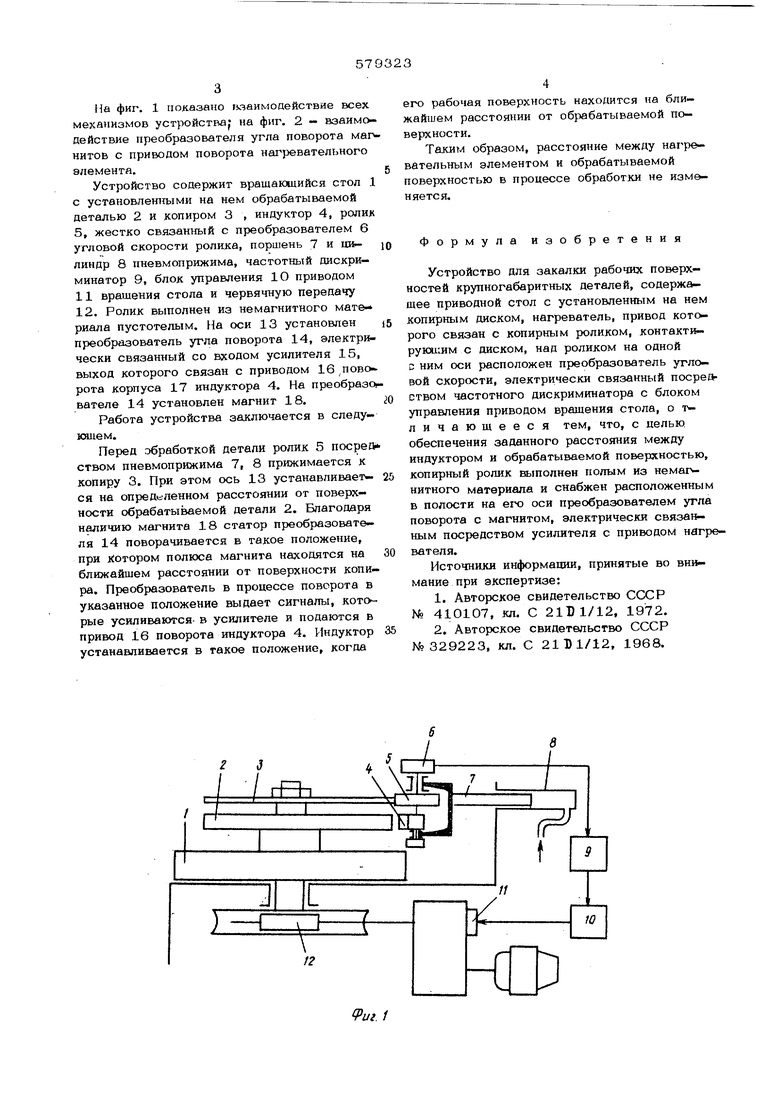

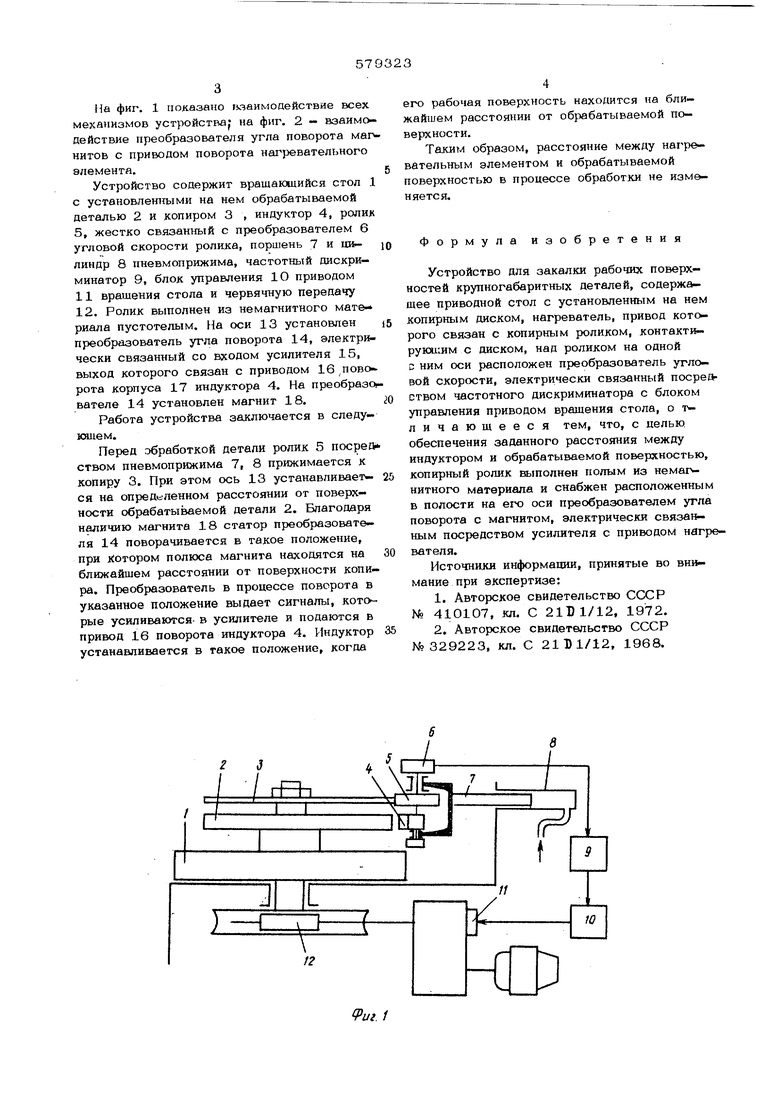

На фиг. 1 показано г«аимоиействие всех механизмов устройства; на фиг. 2 - взаимодействие преобразователя угла поворота магнитов с приводом поворота нагревательного элемента. Устройство содержит врашакшийся стол 1 с установлетш1ми на нем обрабатываемой деталью 2 и копиром 3 , индуктор 4, ролик 5, жестко связанный с преобразователем 6 угловой скорости ролика, поршень 7 и цилиндр 8 пневмоприжима, частотный дискриминатор 9, блок управления 1О приводом 11 вращения стола и червячную передачу 12. Ролик выполнен из немагнитного материала пустотелым. На оси 13 установлен преобразователь угла поворота 14, электрически связанный со входом усилителя 15, выход которого связан с приводом 16,поворота корпуса 17 индуктора 4. На преобразо вателе 14 установлен магнит 18. Работа устройства зajcлючaeтcя в следующем. Перед эбработкой детали ролик 5 посред ством пневмоприжима 7, 8 прижимается к копиру 3. При этом ось 13 устанавливается на определенном расстоянии от поверхности обрабатываемой детали 2. Благодаря наличию магнита 18 статор преобразователя 14 поворачивается в такое положение, при котором полюса магнита находятся на ближайшем расстоянии от поверхности копира. Преобразователь в процессе поворота в указанное положение выдает сигналы, которые усиливаются- в усилителе и подаются в привод 16 поворота индуктора 4. Индуктор устанавливается в такое положение, когда го рабочая поверхность находится на блиайшем расстоянии от обрабатываемой поерхности. Таким образом, расстояние между нагреательным элементом и обрабатываемой оверхностью в процессе обработки не измеяется. Формула изобретения Устройство для закалки рабочих поверхностей крупногабаритных деталей, содержащее приводной стол с установленным на нем копирным диском, нагреватель, привод которого связан с копирным роликом, контактируюишм с диском, над роликом на одной с ним оси расположен преобразователь угловой скорости, электрически связанный посредством частотного дискриминатора с блоком управления приводом вращения стола, о тличающееся тем, что, с целью обеспечения заданного расстояния между индуктором и обрабатываемой поверхностью, копирный ролик выполнен полым из немагнитного материала и снабжен расположенным в полости на его оси преобразователем угла поворота с магнитом, электрически связанным посредством усилителя с приводом нагревателя. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 410107, кл. С 211)1/12, 1972. 2.Авторское свидетельство СССР №329223, кл. С 211)1/12, 1968.

CJ

с

y///7/

18

//

/

/5

./J

/V

/.

i

/

w-3

////j /7// 7/.

7

/

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки криволинейных поверхностей | 1976 |

|

SU945205A1 |

| Устройство для управления копировальным станком | 1980 |

|

SU921785A1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для обработки кулачковых деталей | 1985 |

|

SU1268376A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| Устройство для обработки деталей аэродинамического профиля | 1984 |

|

SU1165555A1 |

| Привод вращения копирного шпинделя станка для обработки кулачковых валов | 1987 |

|

SU1491649A1 |

Авторы

Даты

1977-11-05—Публикация

1973-12-03—Подача