1

Изобретение относится к области механосборочных работ и может быть использовано для сборки занрессовкой деталей, например манжет, в корпусе редукторов.

Известно устройство для запрессовки, содержащее верхний и нижний силовые цилиндры, С-образный кронштейн и опоры для центрирования корпусной детали 1.

Однако в известном устройстве центрирование отверстия осуществляется за счет базовых поверхностей, а это снижает точность центрирования и ведет к созданию громоздких стационарных устройств, что ухудщает условия запрессовки.

Известно также устройство для сборки запрессовкой деталей типа вал-втулка, содержащее смонтированные на С-образном кронщтейне силовой цилиндр и механизм центрирования, имеющий равномерно расположенные 1НО окружности центрирующие элементы 2.

Однако в известном устройстве механизм центрирования не обеспечивает центрацию при запрессовке легко деформируемых деталей, например манжет.

С целью обеспечепия запрессовки легко деформируемых деталей, например манжет различных типоразмеров, в предлагаемом устройстве механизм центрирования выполнен в виде вставки с расположенным внутри нее и

связанным с приводом толкателем, на наружной поверхиости которого выполнены продольные наклонные канавки, а центрирующие элементы выполнены в виде щарнирно-закрепленных на вставке и подпрулшненных рычагов с выступами на концах и упорами, контактирующими с наклонной поверхностью канавок толкателя.

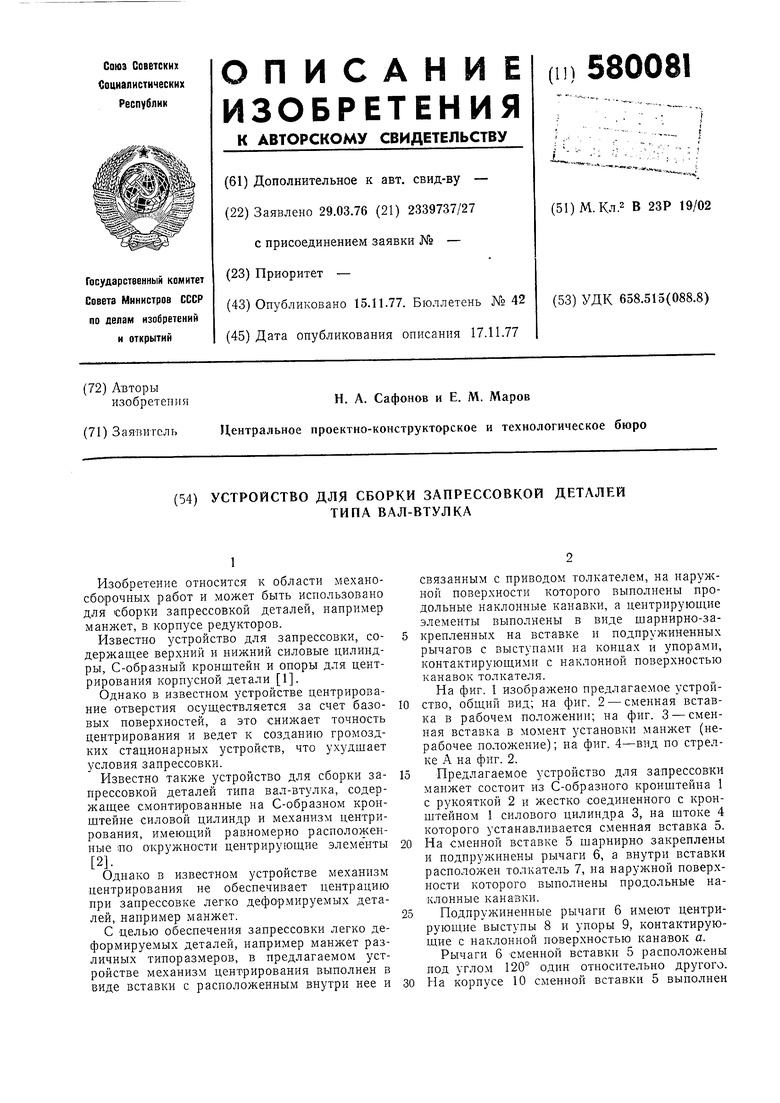

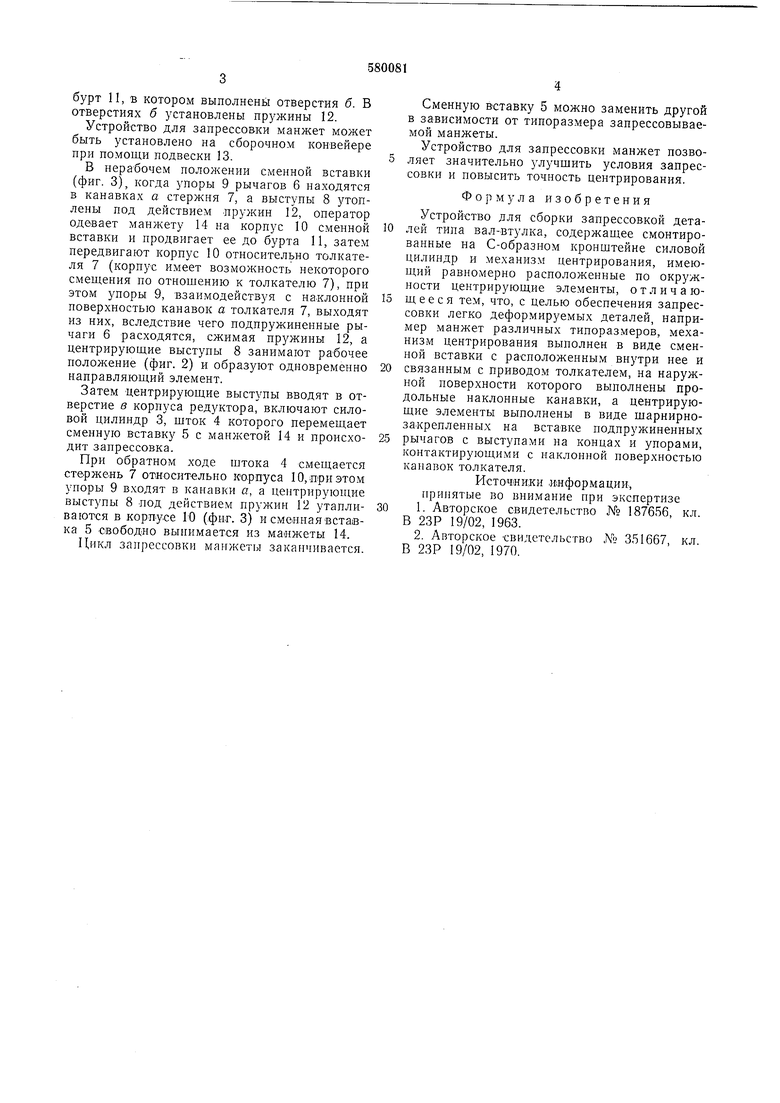

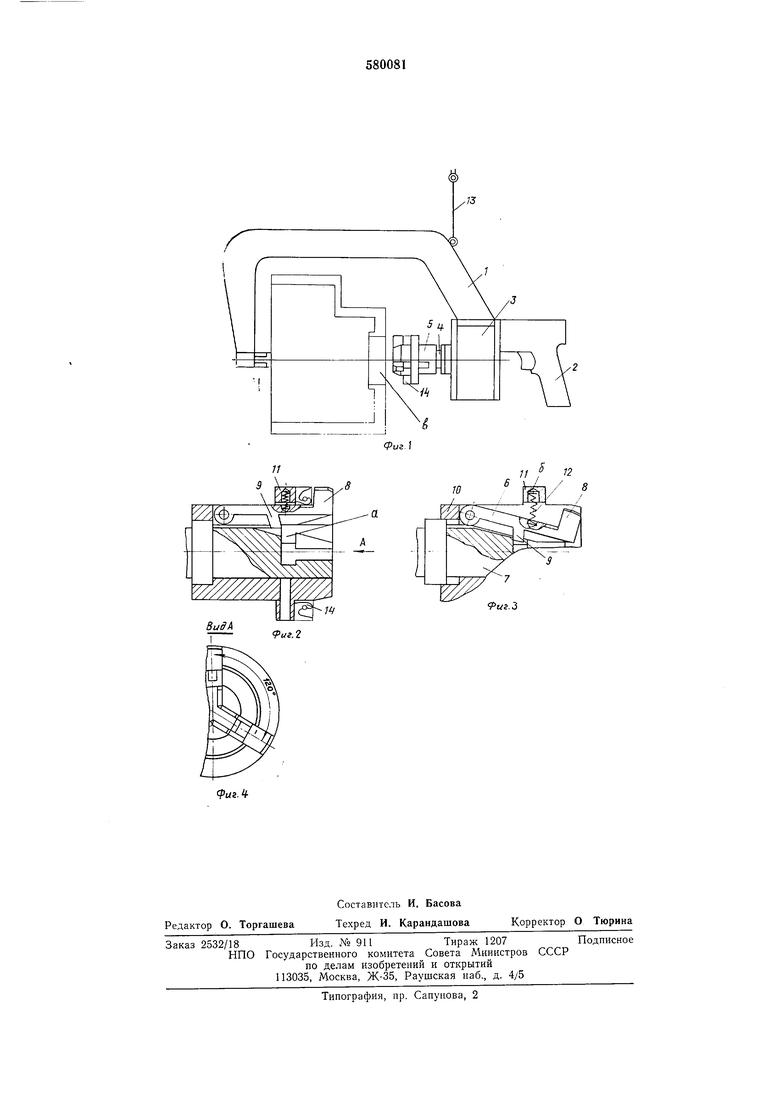

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - сменная вставка в рабочем положении; на фиг. 3 - сменная вставка в момент установки манжет (нерабочее положение); на фиг. 4-вид но стрелке А на фиг. 2.

Предлагаемое устройство для запрессовки манжет состоит из С-образного кронштейна 1 с рукояткой 2 и жестко соединенного с кронщтейном 1 силового цилиндра 3, на щтоке 4 которого устанавливается сменная вставка 5. На сменной вставке 5 гпарнирно закреплены и подпружинены рычаги б, а внутри вставки расположен толкатель 7, на наружной поверхности которого выполнены продольные наклонные канавки.

Подпружиненные рычаги 6 имеют центрирующие выступы 8 и упоры 9, контактирующие с наклонной поверхностью канавок а.

Рычаги 6 сменной вставки 5 расположены под углом 120° один относительно другого. На корпусе 10 сменной вставки 5 выполнен

бурт II, в котором выполнены отверстия б. В отверстиях б установлены пружины 12.

Устройство для запрессовки манжет может быть установлено на сборочном конвейере при помощи подвески 13.

В нерабочем положении сменной вставки (фиг. 3), когда упоры 9 рычагов 6 находятся в канавках а стержня 7, а выступы 8 зтоплены под действием Пружин 12, оператор одевает манжету 14 на корпус 10 сменной вставки и продвигает ее до бурта 11, затем передвигают корпус 10 относительно толкателя 7 (корпус имеет возможность некоторого смещения по отношению к толкателю 7), при этом упоры 9, взаимодействуя с наклонной поверхностью канавок а толкателя 7, выходят из них, вследствие чего подпружиненные рычаги 6 расходятся, сжимая пружины 12, а центрирующие выступы 8 занимают рабочее положение (фиг. 2) и образуют одновременно направляющий элемент.

Затем Центрирующие выступы вводят в отверстие в корпуса редуктора, включают силовой цилиндр 3, щток 4 которого перемещает сменную вставку 5 с манжетой 14 и происходит запрессовка.

При обратном ходе штока 4 смещается стержень 7 относительно корпуса 10, при этом упоры 9 входят в канавки а, а центрирующие выступы 8 лод действием пружин 12 утапливаются в корпусе 10 (фиг. 3) и сменная вставка 5 свободно вынимается из манжеты 14.

Цикл запрессовки манжеты заканчивается.

Сменную вставку 5 можно заменить другой в зависимости от типоразмера запрессовываемой манжеты.

Устройство для запрессовки манжет позволяет значительно улучшить условия запрессовки и повысить точность центрирования.

Формула изобретения

Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее смонтированные на С-образном кронштейне силовой цилиндр и механизм центрирования, имеющий равномерно расположенные по окружности центрирующие элементы, отличающееся тем, что, с целью обеспечения запрессовки легко деформируемых деталей, например манжет различных типоразмеров, механизм центрирования выполнен в виде сменной вставки с расположенным внутри нее и

связанным с приводом толкателем, на наружной поверхности которого выполнены продольные наклонные канавки, а центрирующие элементы выполнены в виде шарнирноза крепленных на вставке подпружиненных

рычагов с выступами на концах и упорами, контактирующими с наклонной поверхностью канавок толкателя.

Исто чяики информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 187656, кл. В 23Р 19/02, 1963.

2. Авторское свидетельство Ле 351667, кл. В 23Р 19/02, 1970.

7/

S X-jg

X/bii/.x---

SuffA

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1339005A1 |

| Устройство для замены пальцев в черпаковой цепи драги | 1982 |

|

SU1055623A1 |

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки деталей типа втулок в отверстия проушин изделий | 1986 |

|

SU1318383A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

Авторы

Даты

1977-11-15—Публикация

1976-03-29—Подача