i принолпм 1 его перомешення. На MojnvHP с почмпжностью перемещения пен сборки установлен С-с;браз- пый кронштейн 5, на одном конце которого смонтирован силовой цилиЕ1др 6 с танрессовочным пуансоном 7, а на другом - средство в виде захвата 8 центрирования кронштейна 5 относительно нриснособления 9 для установки базовой детали. Кроме того, на нол зуне 2 смонтирован магазин 3 для запрессовываемых деталей 12 и толкатель 4 с унором на боковой поверхности. По каналу, параллельному оси сборки, детали 12 сообщаются с ползу1

Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой деталей типа вал-втулка.

Цель изобретения - повышение производительности за счет обеспечения запрессовки деталей непосредственно на токарном вертикальном многошпиндельном станке.

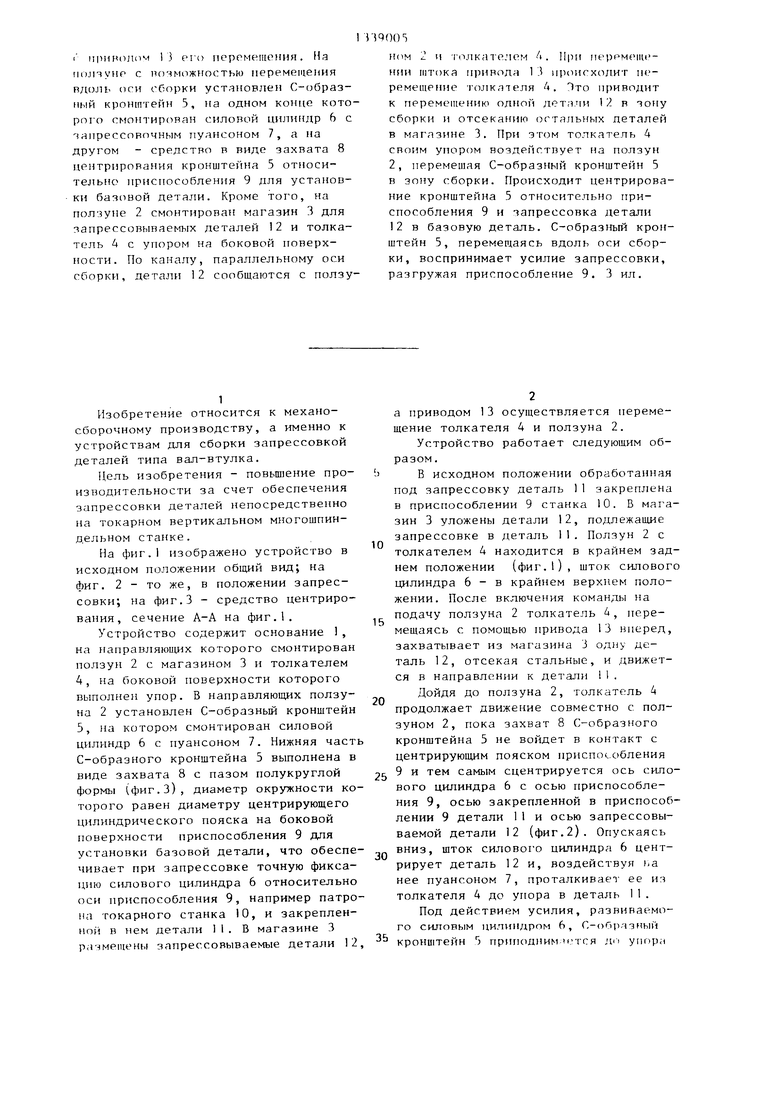

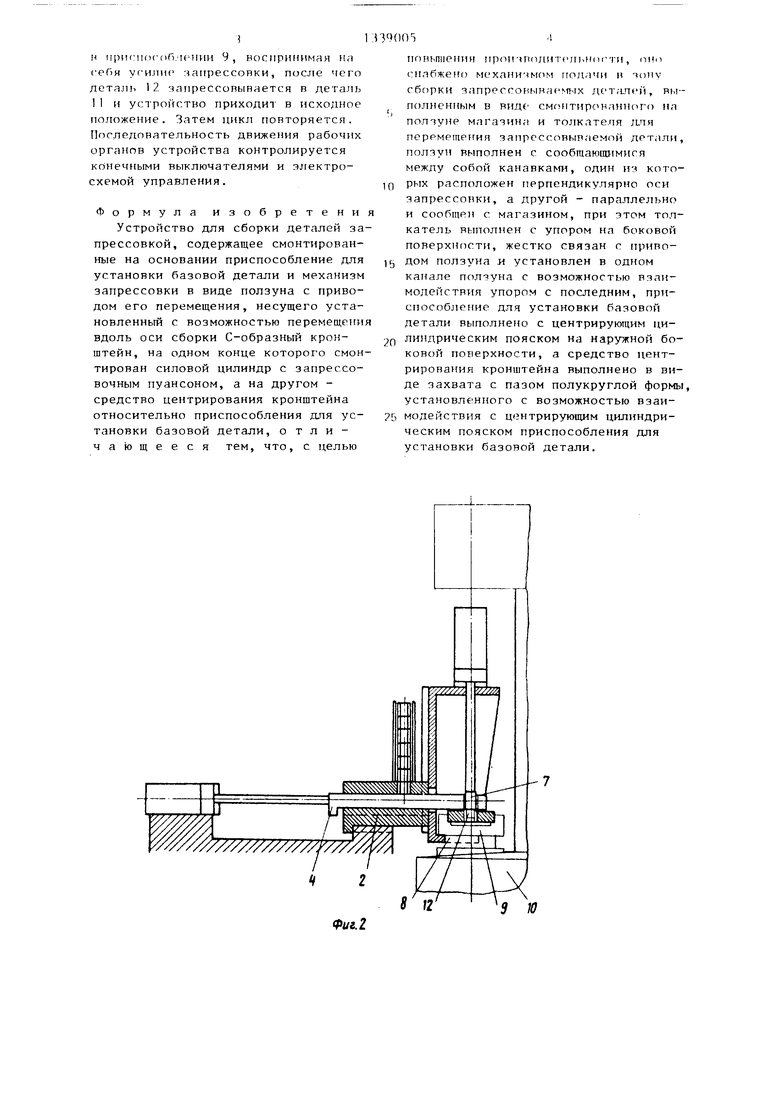

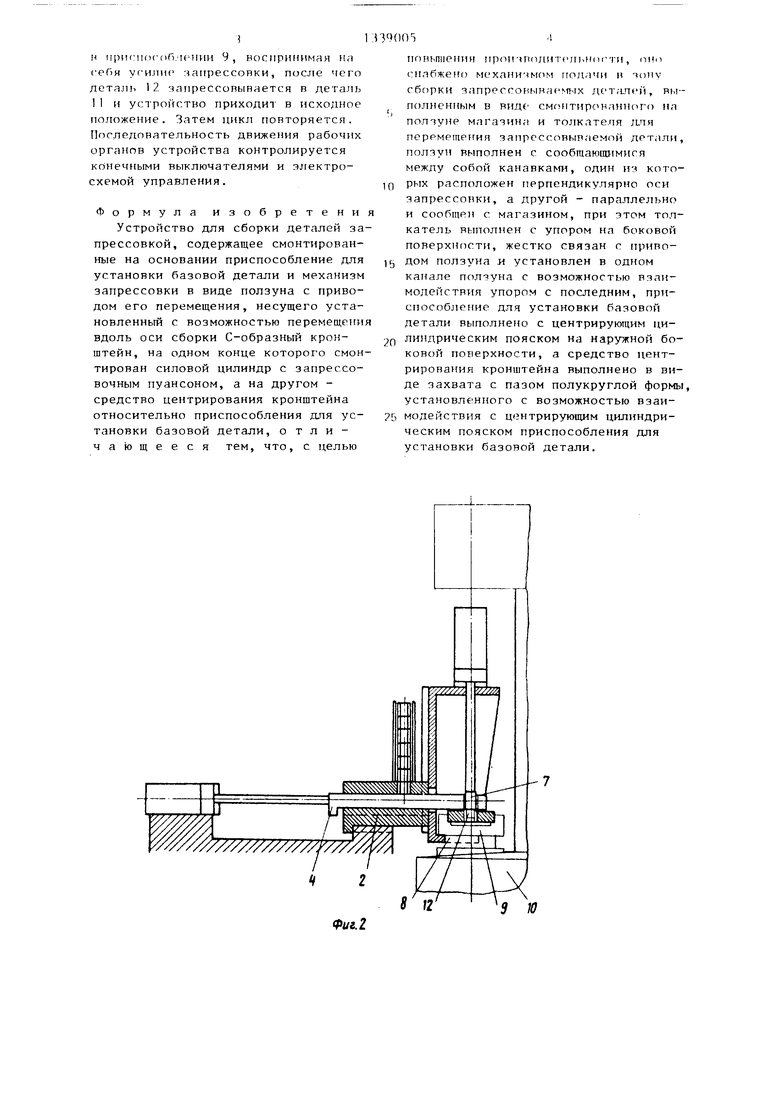

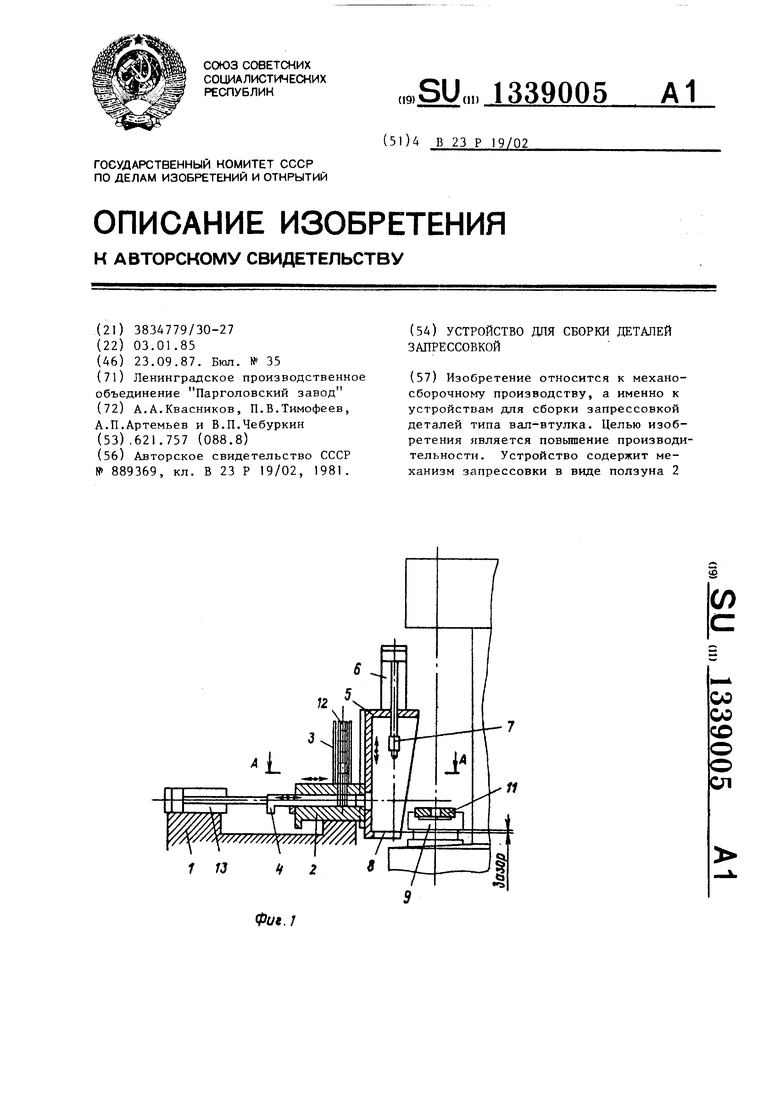

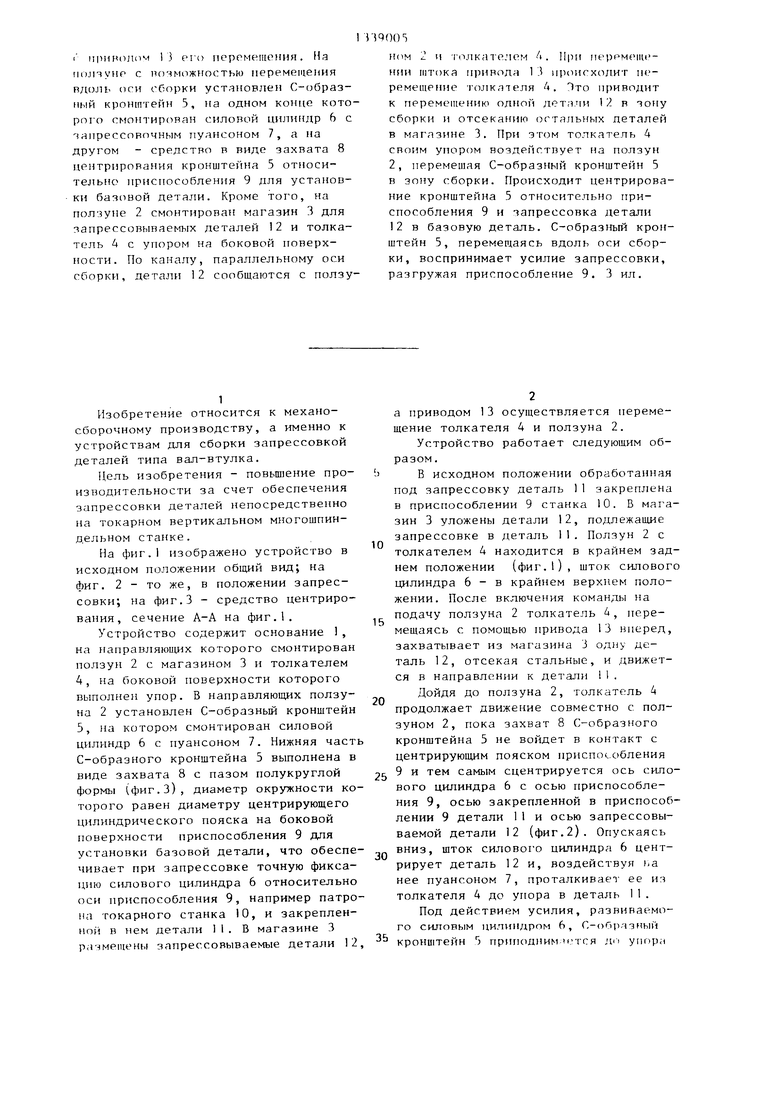

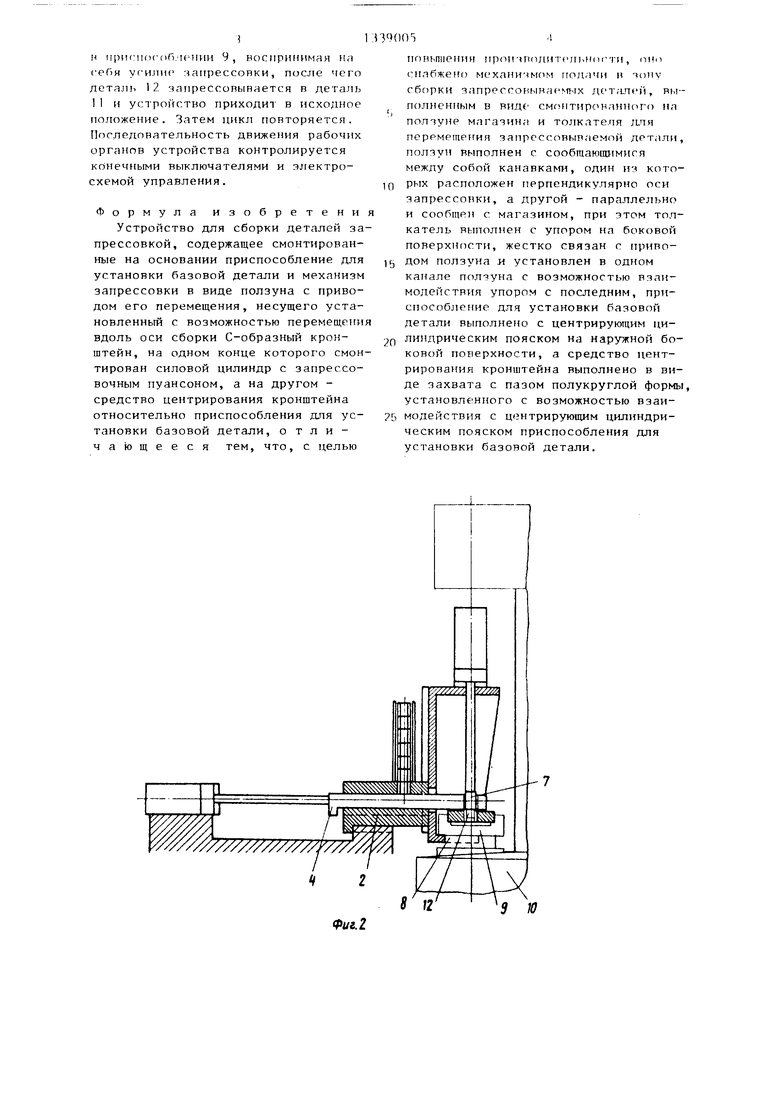

На фиг.1 изображено устройство в исходном положении общий вид; на фиг. 2 - то же, в положении запрессовки; на фиг.З - средство центрирования, сечение А-А на фиг.1.

Устройство содержит основание 1, на направляющих которого смонтирован ползун 2 с магазином 3 и толкателем

4,на боковой поверхности которого выполнен упор. В направляющих ползуна 2 установлен С-образный кронштейн

5,па котором смонтирован силовой цилиндр 6 с пуансоном 7. Нижняя част С-образного кронштейна 5 выполнена в виде захвата 8 с пазом полукруглой формы (фиг.З), диаметр окружности которого равен диаметру центрирующего цилиндрического пояска на боковой поверхности приспособления 9 для установки базовой детали, что обеспечивает при запрессовке точную фиксацию силового цилиндра 6 относительно оси приспособления 9, например патрона токарного станка 10, и закрепленной в нем детали 11. В магазине 3 размещены запрессовываемые детали 12

qoos

ном 2 и толкателем /. При перемещении штока привода 13 происходит перемещение толкателя 4. Что приводит к перемещению одной детали 12 в зот1у сборки и отсеканию остальных деталей в магазине 3. При этом толкатель 4 своим унором воздействует на ползун 2, перемешая С-образный кронштейн 5 в зону сборки. Происходит центрирование кронштейна 5 относительно приспособления 9 и запрессовка детали 12 в базовую деталь. С-образный кронштейн 5, перемещаясь вдоль оси сборки, воспринимает усилие запрессовки, разгружая приспособление 9. 3 ил.

а приводом 13 осуществляется перемещение толкателя 4 и ползуна 2.

Устройство работает следующим образом .

В исходном положении обработанная под запрессовку деталь 11 закреплена в приспособлении 9 станка 10. В магазин 3 уложены детали 12, подлежащие запрессовке в деталь 11. Ползун 2 с толкателем 4 находится в крайнем заднем положении (фиг.1), щток силового цилиндра 6 - в крайнем верхнем положении. После включения команды на подачу ползуна 2 толкатель 4, нере- мещаясь с помощью привода 13 вперед, захватывает из магазина 3 од}1у деталь 12, отсекая стальные, и движется в направле.нии к детали 1 I .

Дойдя до ползуна 2, толкатель 4 продолжает движение совместно с ползуном 2, пока захват 8 С-образного кронштейна 5 не войдет в контакт с центрирующим пояском приспособления 9 и тем самым сцентрируется ось си,ло- вого цилиндра 6 с осью приспособления 9, осью закрепленной в приспособлении 9 детали 11 и осью запрессовываемой детали 12 (фиг.2). Опускаясь вниз, шток силового цилиндра 6 центрирует деталь 12 и, воздействуя ).а нее пуансоном 7, проталкивает ее из толкателя 4 до упора в деталь 11.

Под действием усилия, развиваемого силовым цилиндром 6, С-оОр,чзный

кронштейн ) ПрИПОД)ШМ-1( ТСЯ ДГ. yiiOp;i

н iipM(:iK)C(i6. HMinn 9, воспр1П1имая ил себя усилие запрессовки, после чего детал) 12 запрессовывается в деталь 1 1 н устройство приходит в исходное положение. Затем цикл повторяется. Последовательность движения рабочих органов устройства контролируется конечными выключателями и электросхемой управления.

Формула изобретени Устройство для сборки деталей запрессовкой, содержащее смонтированные на основании приспособление для установки базовой детали и механизм запрессовки в виде ползуна с приводом его перемещения, несущего установленный с возможностью перемещени вдоль оси сборки С-образный кронштейн, на одном конце которого смонтирован силовой цилиндр с запрессо- вочным пуансоном, а на другом - средство центрирования кронштейна относительно приспособления для ус- тановки базовой детали, отличающееся тем, что, с целью

5

6

0

ппньпиении проичлодитгльногти, оно снабжено механичмом ггодлчи н топу сборки запрессовывя( ,-ш(, выполненным в видс смо({тирс1нанного на ползуне магазина и толкателя ;шя перемещения запрессовываемой детали, ползун выполнен с сообщающимися между собой канавками, один из которых расположен перпендикулярно оси запрессовки, а другой - параллельно и сообщен с магазином, при этом толкатель выполнен с упором на боковой поверхности, жестко связан с приводом ползуна и установлен в одном канале ползуна с возможностью взаимодействия упором с последним, приспособление для установки базовой детали выполнено с центрирующим цилиндрическим пояском на наружной боковой поверхности, а средство центрирования кронштейна выполнено в виде захвата с пазом полукруглой формы, установленного с возможностью взаимодействия с центрирующим цилиндрическим пояском приспособления для установки базовой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Устройство для подачи,комплектования и сборки деталей запрессовкой | 1983 |

|

SU1419846A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки деталей типа вал-втулка | 1976 |

|

SU625898A1 |

| Устройство для запрессовки деталей типа втулок в отверстия проушин изделий | 1986 |

|

SU1318383A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1606303A1 |

| Устройство для запрессовки тонкостенных трубчатых заготовок | 1990 |

|

SU1750915A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой деталей типа вал-втулка. Целью изобретения является повьппение производительности. Устройство содержит механизм запрессовки в виде ползуна 2 y/ /////// /////f 1 13 42 Фиг. (Л со 00 со ел

/7///////////////// / Ч 2

Фиг.З

Редактор П.Гереши

Составитель Н.Пожидаева Техред В.Кадар

Звказ 4172/11 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

-14. ...«.iv«« ««.-.......м.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор В.Бутяга

Авторы

Даты

1987-09-23—Публикация

1985-01-03—Подача