(54) УПЛОТНИТЕЛЬ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Подборщик хлопка | 1979 |

|

SU820710A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1107783A1 |

| Уплотнитель хлопка | 1986 |

|

SU1335497A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1423042A1 |

| ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 2005 |

|

RU2300186C2 |

| Устройство для уплотнения сыпучего легковесного материала в транспортной емкости | 1982 |

|

SU1105152A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU1011074A1 |

| Рабочий орган хлопкоуборочного аппарата | 1986 |

|

SU1491387A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU873946A1 |

Изобретение относится к области сельскочозяйственного машиностроения, а именно

хлопкоуборочной и хлопкоперерабатываюшей технике.

Известно устройство для уплотнения вочокнистого материала, в состав которого входит загрузочная камера, расположенные 1Юд ней полые валики с пазами на поверхности, установленные с образованием рабочей щели для прохода материала, и расположенные в пазах захватывающие элементы, закрепленные на валах, установленных внут ри каждого валика со смещением в сторону, противоположную направлению движения материала.

Известный уплот1штель недостаточно надежно захватывает хлопок-сырец и заводит его В рабочую шель, что приводит к неравномерности процесса уплотнения, а размещение дополнительных заводящих элементов В верхней части уплотнителя значительно увеличивает габариты и усложняет конструкцию.

Целью изобретения является повышение эффективности процесса уплотнения.

Это достигается тем, что захватывающи элекенты выполнены в виде лопастей, а их валы имеют дополнительное смешение в сторону, противоположную рабочей шепи.

Для лучшего сцепления волокна с поверхностью лопастей они имеют на концах зацепы Б виде зубцов или щеток. Каждая лопасть выполнена составной из материалов разной жесткости, при этом часть лопасти из более жесткого материала примыкает к валу.

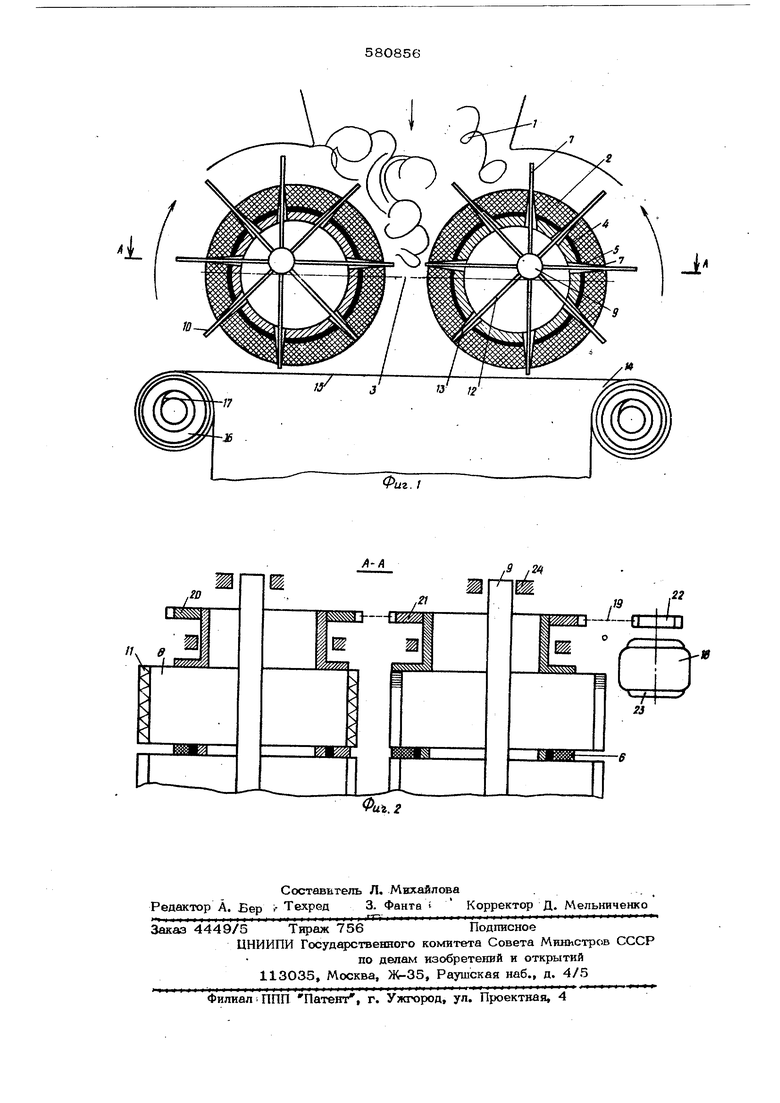

На фиг. 1 изображен предложенный уплотнитель; на фиг. 2 - разрез А-А на фиг. 1.

Уплотнитель содержит загрузочную камеру 1, расположенные под ней польш валики 2, которые установлены с образованием рабочей щели 3 для прохода материала. Каждый валик 2 имеет металлический корпус 4, на наружной поверхности которого посажена эластичная втулка 5,выполненная, например, из резины. Полые валики 2 по образующей имеют перемычки 6 с пазами 7, В которых расположены захватывающие элементы 8, закрепленные на валах 9, причем захватывающие элементы устанолены внутри каждого полого валика 2 со смещением в сторону, противоположную направлению движения материала.

Захватывающие элементы выполнены в виде лопастей 10, входящих в пазы 7.

Лопасти 10. на концах могут быть снабжены зубцами 11 различной конфигурации (овальной, заостренной, прямоугольной, тонких нитеобразных элементов, расположенных сплошной линией или пучками).

Лопасти 1О могут быть выполнены составными из жесткой металлической части 12 в эластичной части 13, например пластмассы.

Устройство также содержит контейнер 14| который представляет собой эластичную оболочку 15, расположе шую на бара банах 16, подпружиненные элементами кручения 17. Уплотнитель снабжен приводом 18, который включает приводную цепь 19, взаимодействующую) со звездочками 20-22 и источником энергии - .электродвигателем 23. С помощью валов 8 полые валики 2 кинематически связаны с корпусом уплотнения 24.

Устройство работает следующим образом

Хлопок поступает в загрузочную камеру 1 и попастями 1О захватывающих элементо 8 направляется в рйбочую щель 3. Лопасти 10 в рабочей щели 3 уходят внутрь полого валика 2 и не мещают выходу хлопковой массы V |и поступлению ее в эластичщто оболочку 15 контейнера 14. По мере поступления хлопковой массы эластичная оболочка 15 раскручивается под действием веса xnpjiKa и сип трения попыхвапиков 2, преодолевая при этом сопротивление прумсин кру- чения 17. В рабочей щели 3 под действием захватывающих элементов 8 хлопковая масса деформируется и в уплотненном состоя НИИ поступают в контейнер 14. Так как лопасти 10 в рабочей щели перемещаются внутри эластичных полых валиков 2., то процесс.уплотнения хлопка происходит без повреждения семян.

Применение в таком сочетании взаимно расположенных уплотняющих и заводящих элементе позволяет активизировать процесс завода хлопка в рабочую щель, сохраняя при этом простоту устройства и компактность. Захватывающие элементы 8 не требуют привода, так как приводом для них служат полые валики 2, в пазах которых лопасти соверщают возвратно-поступательное движение. Благодаря наличию на концах лопастей зубцов захват хлопка из загрузочной камеры происходит активно.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

J

Фиг.}

Авторы

Даты

1977-11-25—Публикация

1976-04-16—Подача