1

Изобретение относится к сварке низкоуглеродистых и низколегированных стсшей открытой дугой и применяется для сварки металлоконструкций во всех пространственных положениях.

Известен состав порошковой проволоки fl, предназначенной для сварки низкоуглеродистых и низколегированных сталей, а также конструкций, покрытых алюминием..

Известная проволока состоит из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей следующие компоненты.в вес,%: Плавиковый шпат ,6,08-6,46 МраморI,7l-2,l3

Рутил5,89-6,27

Железный порошок 17,6-19,4 ФеЕзромар ганец 0,57-0,76 Ферротитан1,33-1,71

Гематит1,14-2,28

Ферросилиций 0,57-0,76 Малоуглеродистая

сталь оболочки Остальное Известна также порошковая проволока , состоящая из малоуглеродистой .стальной оболочки и порошкообразной шихты, содержащей следую14ие компоненты, в вес.%:

Плавиковый шпат 5 - 6,8 Мрамор1,7-2,4

Рутиловый концентрат4,8-6,4 Ферромарганец 0,9-1,2 Железный порошок 16 - 21 Ферротитан1,4- 2 Алюминий1,8-2,2 Кремний 0,4-0,6 Малоуглеродистая сталь оболочки Остальное Однако сварка известными проволоками должна проводиться на малых плоностях сварочного тока и малом вылете, что приводит к образованию пористости металла сварных швов, вызываемой водородом. Механические свойства металла шва при этом недостаточно высокие.

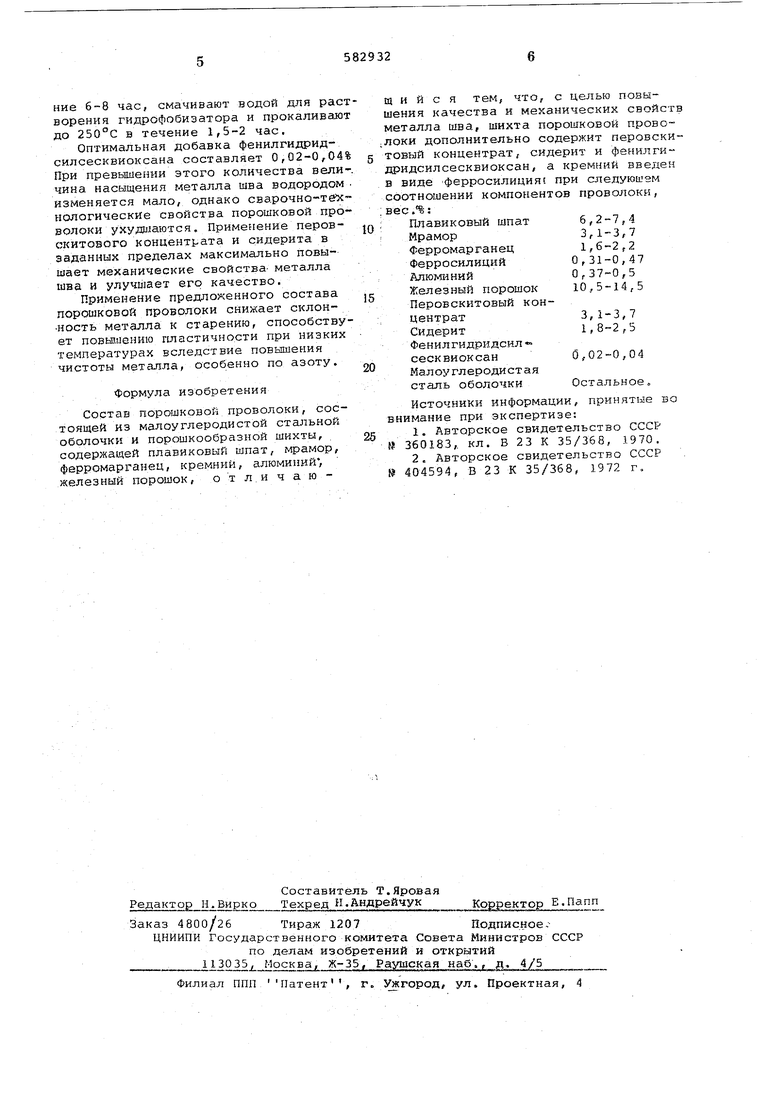

С целью повышения качества и механических свойств металла шва шихта порошковой проволоки дополнительно содержит перовскитовый концентрат, сидерит и фенилгидрйдсилсесквиоксан, а кремний введен в виде ферросилиция при следующем соотношении компонентов проволоки, вес.%;

Плавиковый шпат 6,2-7,4 Мрамор3,1-3,7

Ферромарганец 1,6-2,2

Ферросилиций 0,,47 Ашоииний0,37-0,5

Железный псфошснс 10 вб-14,5 Перовскитовый концентрат 3, Сиде|Я1Т, 1,8-2,5

Фенил г«дридсилсесквиоксам0,02-0,04

Нешоуглеродистая стаяь оболочки Остальное Пероаскитовый концентрат применяется в качестве итакообразующего компонента. Он соде более 3% окислов редкоземельных элементов, для которых характерна высокая способность к испарению при температуре, превышающей . Пары этих окислов улучшают газовую защиту зоны сварки и повышают переход Легирующих элементов из проволоки в.металл сварного шва.

Сидерит вводатся в качестве газообразующего компонента. Его диссоциация протекает при температуре около , В столбе сварочной дуги его диссоциация проходит более полно по сравненик с известным газорбразующим компонентом-мрамором, имеюпр м температуру диссоциации . Применение сидерита совместно с алюминием в составе шихты сердечника вызывает протекание Термитной реакции/ сопррвржКомпоненты

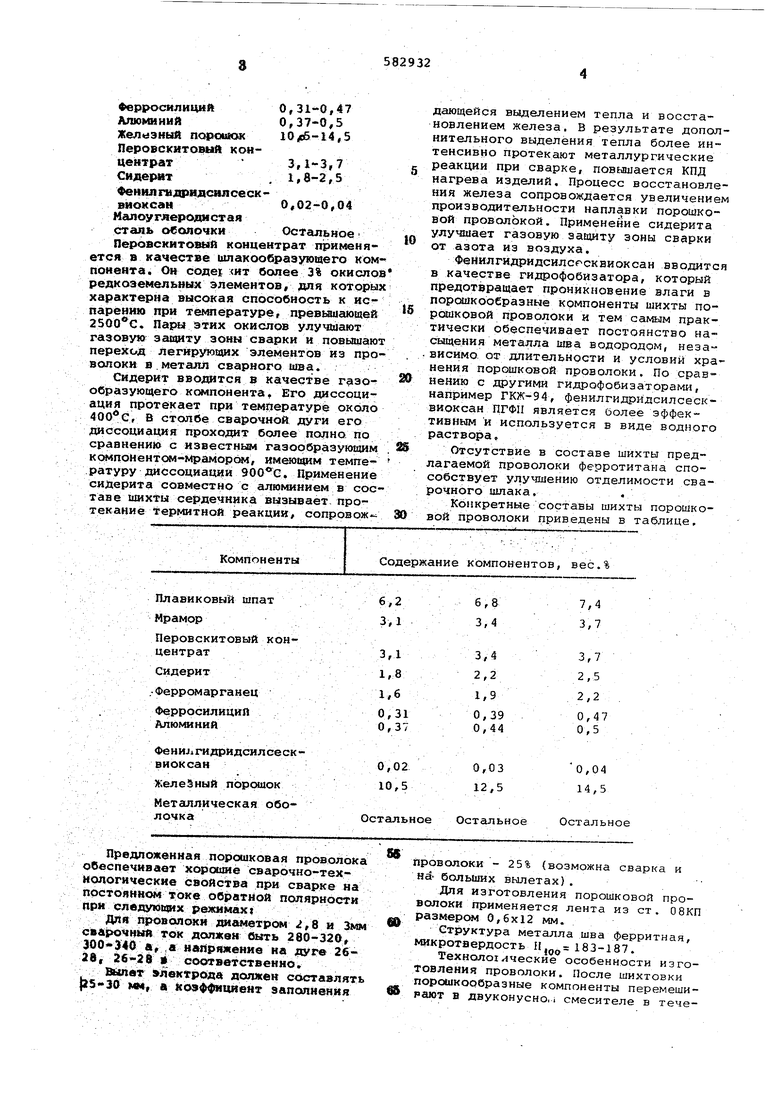

Плавиковый шпат Мрамор

Перовскитовый концентрат

сидерит .-Ферромарганец

Ферросилиция Алюминия

Фе ншл ги дри дси л се ск виоксан

Железный порошок

Металлическая оболочка

Предложенная порошковая проволока обеспечивает сваррчно-технологические свойства при сварке на прстоянном токе Рбратной полярности Прк еледумсфмх режимах I

ДйЯ проволоки диаметрсяц 2,8 и Змм сварочным ток должен быть 280-320, а а налряженне на дуге 262в, 26-28 J соответственно, Выпет должен составлять Р5-30 мм, а оэф4«циент заполиения

дающейся выделением тепла и восстановлением железа. В результате дополнительного выделения тепла более интенсивно прртекают металлургические реакции при сварке, повышается КПД нагрева изделий. Процесс восстановления железа сопровождается увеличением производительности наплавки порошковой проволокой. Применение сидерита улу аиает газовую защиту зоны сварки

0 от азота из воздуха.

Фенилгидридсилс(сквиоксан вводится в качестве гидрофобизатора, который предотвращает проникновение влаги в порошкообразные компоненты шихты по6рошковой проволоки и тем самым практически обеспечивает постоянство насыщения металла шва водородом, неэа.висимо от длительности и условии хранения порошковой проволоки. По сравнению с другими гидрофобнзаторами, например ГКЖ-94, фенилгидрйдсилсесквиоксан ПГФП является Оолее эффективным и используется в виде водного раствора.

Отсутствие в составе шихты предлагаемрй проволоки ферротитана способствует улучшению отделимости сварочного шлака, .

Конкретные составы шихты порошковой проволоки приведены в таблице.

Содержание компонентов, вес.%

7,4

6,8 3,7 3,4

3,7

3,4 2,5 2,2 2,2 1,9

0,47

0,39 0,5 0,44

0,04

0,03 14,5 12,5

Остальное

Остальное

проволоки - 25% (возможна сварка и на больших вылетах).

.Для изготовления порошковой проволоки применяется лента из ст. 08КП размером 0,6x12 мм.

Структура металла шва ферритная, микротвердость l{jjjjj 183-187.

Технологические особенности изготовления проволоки. После шихтовки порсйчкообразные компоненты перемеширают в двуконусно,; смесителе в течение 6-8 час, смачивают водой для растворения гидрофобиэатора и прокаливают до 250°С в течение 1,5-2 час. Оптимальная добавка фенилгидрид-, силсесквиоксана составляет 0,02-0,04% При превышении этого количества величина насыщения металла шва водородом . изменяется мало, однако сварочно-те нологические свойства порошковой проволоки ухудшаются. Применение перовскитового концентрата и сидерита в заданных пределах максимально повышает механические свойства- металла шва и улучшает его качество. Применение предложенного состава порошковой проволоки снижает склонность металла к старению, способствует повьплению пластичности при низких температурах вследствие повышения чистоты металла, особенно по азоту. Формула изобретения Состав порошковой проволоки, состоящей из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей плавиковый шпат, мрамор, ферромарганец, кремнии, алюминий, железный порошок, от л.и ч а ю щш м ;л т др в со : ве : вн № и и с я тем, что, с целью повыния качества и механических свойств талла шва, шихта порошковой провоки дополнительно содержит перовскивый концентрат, сидерит и фенилгиидсилсесквиоксан, а кремний введен виде ферросилиция при следующем отношении компонентов проволоки, с.%: Шчавиковый шпат 6,2-7,4 Мрамор3,1-3,7 Ферромарганец 1,6-2,2 Ферросилиций 0,31-0,47 Алюминий0,37-0,5 Железный порошок 10,5-14,5 Перовскитовый концентрат3, 1-3,7 Сидерит1,8-2,5 Фенил гидридсил «сесквиоксан 0,02-0,04 Малоуглеродистая сталь оболочки Остальное. Источники информации, принятые во мание при экспертизе: 1.Авторское свидетельство СССР 360183, кл. В 23 К 35/368, 1970. 2.Авторское свидетельство СССР 04594, В 23 К 35/368, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1046053A1 |

| Состав порошковой проволоки | 1980 |

|

SU921737A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

Авторы

Даты

1977-12-05—Публикация

1976-07-15—Подача