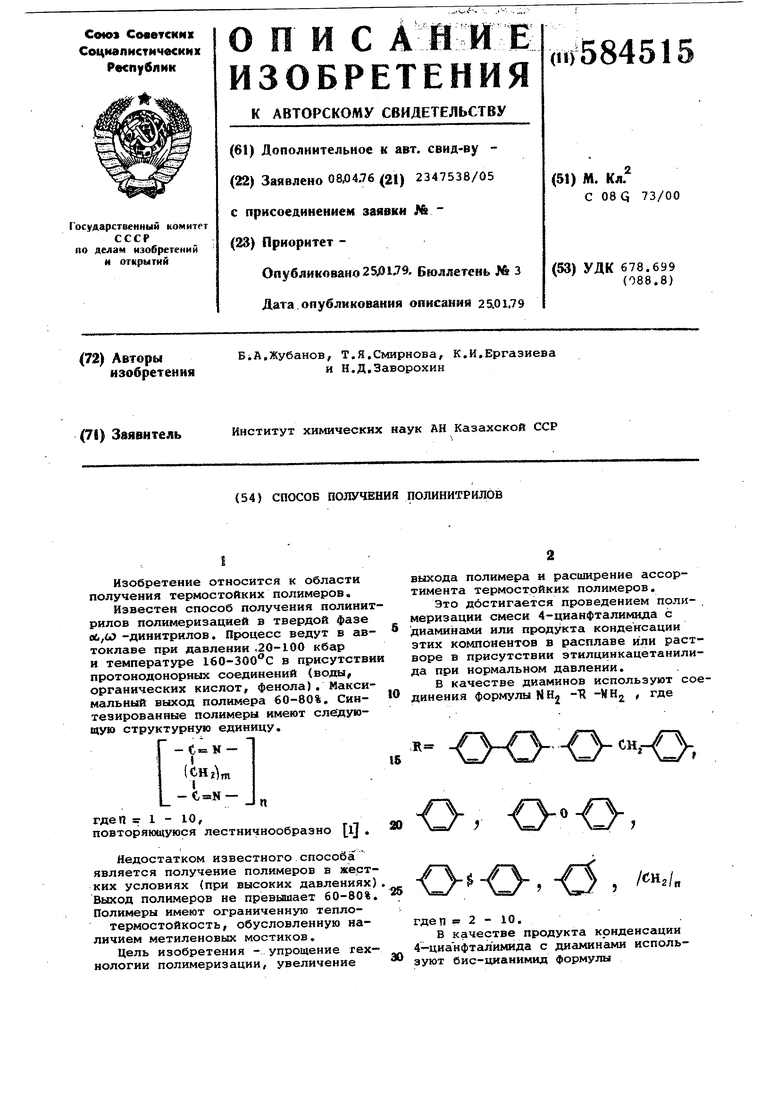

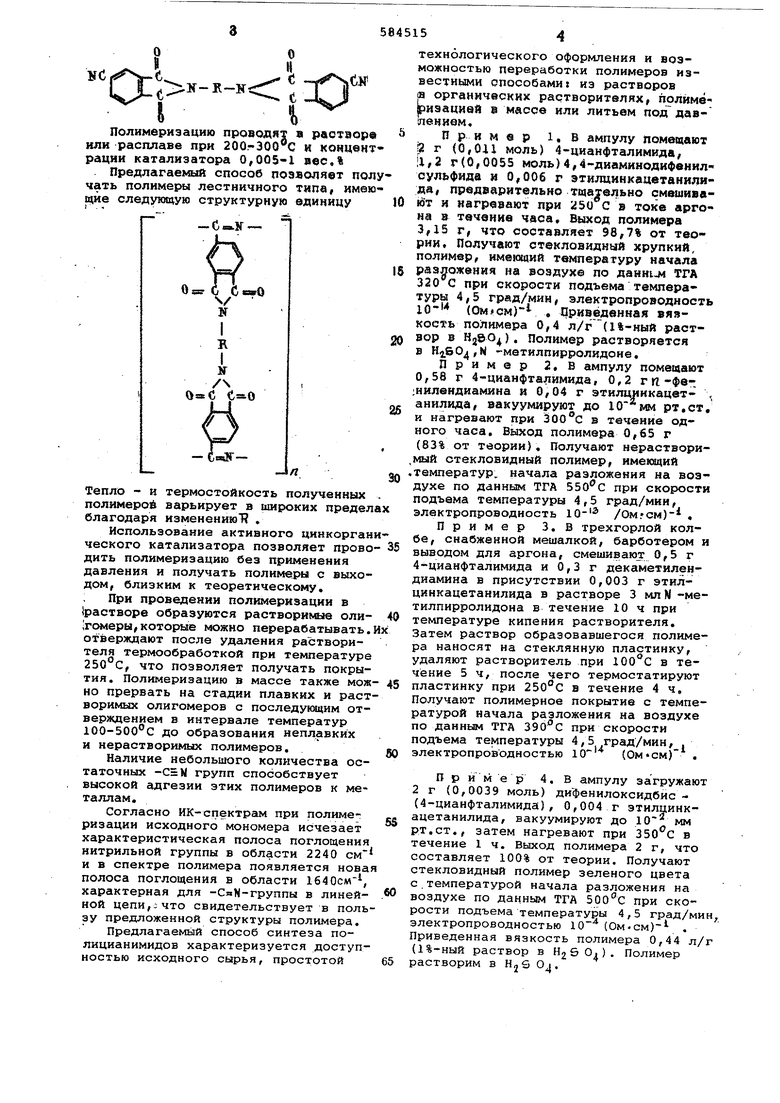

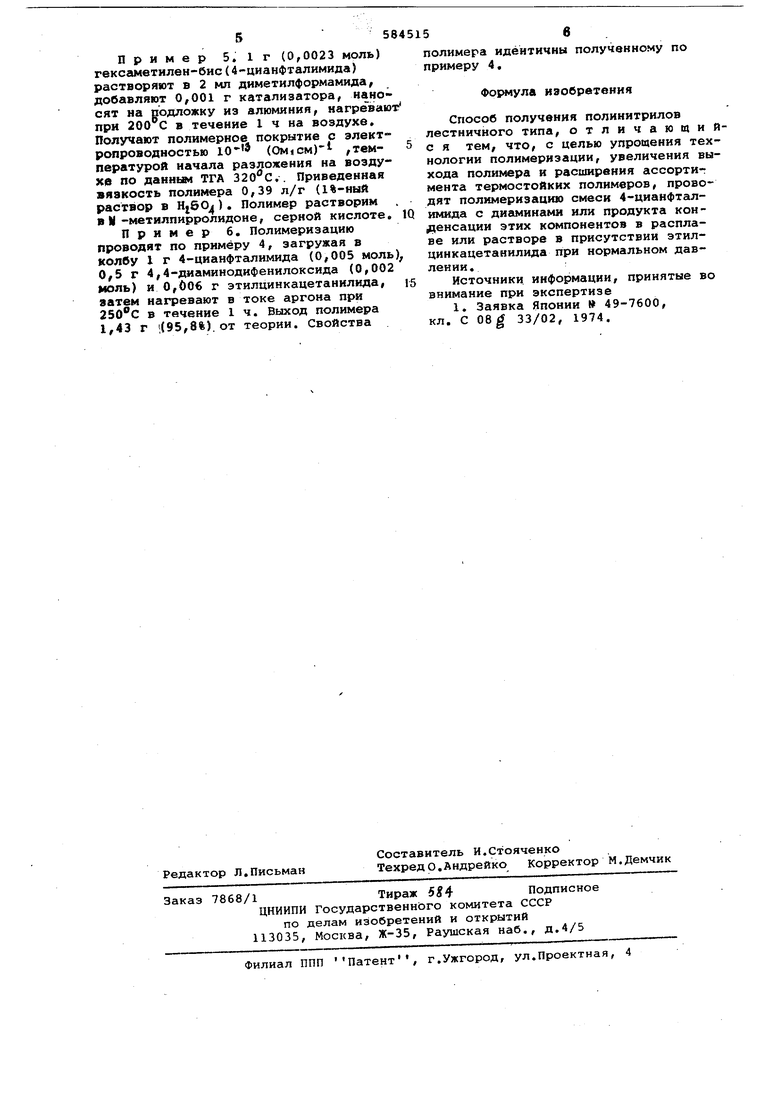

(V « -. Us-M .lf-R-Ki Полимеризацию проводят a растворе : расплаве при 200гЗОО С и концент рации катализатора 0,005-1 вес,% . Предлагаемый способ поэзолявт пол чать полимеры лестничного типа| имею щие следующую структурную единицу -С-К Тепло - и термостойкость полученных полимеров варьирует в широких предел благодаря изменению R . Использование активного цинкорган ческого катализатора позволяет прово дить полимеризацию без применения давления и получать полимеры с выходом, близким к теоретическому. При проведении полимеризации в ipacTBOpe образуются растворимые оли|гомеры,которые можно перерабатывать. отверждают после удаления растворителя термообработкой при температуре , что позволяет получать покрытия. Полимеризацию в массе также мож но прервать на стадии плавких и раст воримых олигомеров с последующим отверждением в интервале температур 100-500 С до образования неплавких и нерастворимых полимеров. Наличие небольшого количества остаточных групп способствует высокой адгезии этих полимеров к металлам. Согласно ИК-спектрам при полимеризации исходного мономера исчезает характеристическая полоса поглощения нитрильной группы в области 2240 см и в спектре полимера появляется нова полоса поглощения в области 164Осм, характерная для -СяК-группы в линейной цепи,о что свидетельствует в поль зу предложенной структуры полимера. Предлагаемый способ синтеза полицианимидов характеризуется доступностью исходного сырья, простотой технологического Оформления и возможностью переработки полимеров известнш и способами: из растворов (В органических растворителях, полймёЬиэацивй в массе или литьем подзГ давлен нам. Пример 1, В ампулу помещают 5 г (0,011 моль) 4-цианфталимида, |1,2 г(0,0055 моль) 4,4-диаминодифвнил- сульфида и 0,006 г этилцинкацетанилида, предварительно тщательно смешивают и нагревают при 25U С в токе аргона 8 течение часа. Выход полимера 3,15 г, что составляет 98,7% от теории. Получают стекловидный хрупкий, полимер, имеющий температуру начала разложения на воздухе по данник ТГА 320 С при скорости подъема температуры 4,5 град/мин, электропроводность ) , Приведенная вяякость полимера 0,4 л/г(1%-ный раствор в Hj&O). Полимер растворяется в -метилпирролидоне. Пример 2. В ампулу помещают 0,58 г 4-цианфталимида, 0,2 гп-фе:нилвндиамина и 0,04 г этилдинкацет- анилида, вакуумируют до 10 мм рт.ст, и нагревают при в течение одного часа. Выход полимера 0,65 г (83% от теории). Получают нерастворимый стекловидный полимер, нмекадий температур, начала разложения на воздухе по данным ТГА при скорости подъема температуры 4,5 град/мин, электропроводность 10- /Омгсм) . Пример З.В трехгорлой колбе, снабженной мешалкой, барботером и выводом для аргона, смешивают 0,5 г 4-цианфталимида и 0,3 г декаметилендиамина в присутствии 0,003 г этилцинкацетанилида в растворе 3 мл N -метилпнрролидона в течение 10 ч при температуре кипения растворителя. Затем раствор образовавшегося полимера наносят на стеклянную пластинку, удаляют растворитель при 100 С в течение 5 ч, после чего термостатируют пластинку при 250°С в течение 4 ч. Получают полимерное покрытие с температурой начала разложения на воздухе по данным ТГА при скорости подъема температуры 4,5 град/мин,. электропроводностью 10 (Омсм) . Пример 4. В ампулу загружают 2 г (0,0039 моль) дифеннлоксидбис (4-цианфталимида), 0,004 г этнлцинкацетанилида, вакуумируют до 10 мм рт.ст., затем нагревают при в течение 1 ч. Выход полимера 2 г, что составляет 100% от теории. Получают стекловидный полимер зеленого цвета с,температурой начала разложения на воздухе по данным ТГА 500°С при скорости подъема температуры 4 , 5 град/мин, электропроводностью 10 (Ом-см) . Приведенная вязкость полимера 0,44 л/г (1%-ный раствор в Н26 0). Полимер растворим в HjS О,

Пример 5. 1г (0,0023 моль) гексаметилен-бис(4-цианфталимида) растворяют в 2 мл диметилформамида добавляют 0,001 г катализатора, наносят на подложку из алюминия, нагреваю при 200 С в течение 1 ч на воздухе. Получают полимерное покрытие с электропроводностью 10- (ОМ|См) ,температурой начала разложения на воздухе по данньм ТГА .. Приведенная вязкость полимера 0,39 л/г (1%-ный раствор в Hj60). Полимер растворим в N -метилпирролидоне, серной кислоте.

Пример 6. Полимеризацию проводят по примеру 4, загружая в колбу 1 г 4-циаифталимида (0,005 моль 0,5 г 4,4-диаминодифенилоксида (0,002 моль) и 0,006 г этилцинкацетанилида, затем нагревают в токе аргона при в течение 1 ч. Выход полимера 1,43 г 1(95,8%). от теории. Свойства

полимера идентичны полученному по примеру 4.

Формула изобретения

Способ получения полинитрилов лестничного типа, отличающийс я тем, что, с целью упрощения технологии полимеризации, увеличения выхода полимера и расширения ассорти-: мента термостойких полимеров, проводят полимеризацию смеси 4-цианфталимида с диаминами или продукта конденсации этих компонентов в расплаве или растворе в присутствии этилцинкацетанилида при нормальном давлении.

Источники информации, принятые во внимание при экспертизе

1. Заявка Японии N 49-7600, кл. С 08g 33/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полинитрилов и политиоцианатов | 1982 |

|

SU1126577A1 |

| Способ получения карборансодержащих полицианатов | 1973 |

|

SU444790A1 |

| ОПИСАНИЕ ИЗОБРЕТЕНИЯ393287 | 1973 |

|

SU393287A1 |

| Олигоимиды кардовых диаминов для термо- и теплостойких полимеров | 1977 |

|

SU696759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ НА ОСНОВЕ 4,4'-ДИФЕНИЛФТАЛИДДИКАРБОНОВОЙ КИСЛОТЫ | 2007 |

|

RU2332429C1 |

| Способ получения карборансодержащих полицианатов | 1973 |

|

SU453064A1 |

| Способ получения полицианамидов | 1974 |

|

SU517599A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ОГНЕСТОЙКИХ ТЕРМО- И ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1978 |

|

SU754840A1 |

| Способ получения полиариленсульфидов | 1977 |

|

SU659582A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU784301A1 |

Авторы

Даты

1979-01-25—Публикация

1976-04-08—Подача