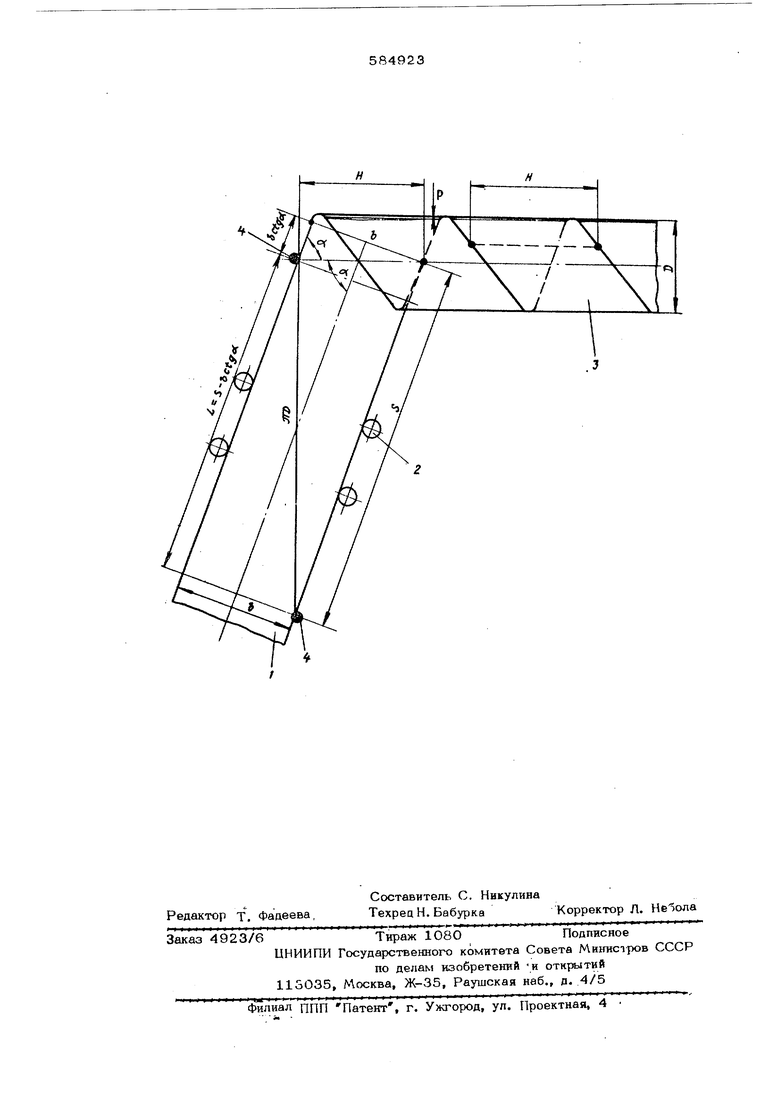

но ленты в поперечно-горизонтальном направлении из-за нетвчности установки роли ков каретки, люфтов в каретке, рязнотолщи ности полосы по ее ширине и др., при этом возникает поперечная составляющая явижения каретки относительно полосы, которая регистрируется записывающим устройством, как дополнительная серповидность. Кроме т го, невозможно определить наличие и величину разности .длин стыкуемых под сварку участков кромок 4OpMyeN oft полосы, которая является опреде;1ЯКШ1ей для качественного и готовления спйральношовных труб. Наиболее близким решением из известны является способ управления процессом формовки спйральношовных труб, реализованный в устройстве, при котором, с помощью датчиков получают сигналы, характеризующие положение обеих кромок полосы и по разнос ти этих сигналов вь1рабатывают сигнал д управлешш формующим устройством З. Целью изобретения является повьпнение качества труб путем иск/1ючения влияния серповидиости. Это достигает :я тем, что в качестве сигнс1ла, характеризующего положение кромки полосы, принимают фактическую длину ст куемых под сварду участков кромки полосы при этом датчики измерения длины размеща ют у противоположных кромок на расстоянии между ними походу движе{шя полосы, определяемом по формуле L 5 - b otg ot , где(5- длина спирального щва на одном шаге Н; Ь - ширина полосы; d- угол формовки. На чертеже приведена схема формовки с установкой датчиков измерения -дли ны кромок. Полосу 1 подают направляющими роликами 2 в формовочное устройство и формую ее в трубную заготовку 3. У гфотивоположных кромок полосы установлены датчики 4 измерения длины, например роликовые фотоимпульсные. Эти датчики выдают информацию о длине противоположных KPONIOK через определенный промежуток времени но функциональный блок, который вырабатывает сигнал, пропорциональный paaimue длин измеряемых участков кромок ленты. Этот сигнал используют для автоматического регулирования (поддержания в заданных пределах) диаметра Д трубы и превышения Р кромок одним из известных способов, например перемещением первого сформованного витка трубы в вертикальном нагфавлении. Таким образом, измерение и учет разности дл - стыкуемых участков позволит автоматизировать процесс формовки серповидной лепты при изготовлении спиральношовны труб. Формула изобретения Способ управления .процессомформовки спйральношовных труб, при котором с помощью датчиков получают сигналы, характеризующие положение обеих кромок формуемой полосы, и по разности этих сигналов вырабатывают сигнал для управления формующим устройством, отличающийся тем, что, с иелью повыщения качества труб путем исключения влияниясерновидности полосы, в качестве сигнала, характеризующего положение кромки полосы, гфинпм ают фактич ескую длину сты куемых под сварку участков кромки полосы, при этом дат чики измерения длины размещают у противоположных кромок на расстоянии между ними по ходу движения полосы, определяемом по формуле L S - fc d: oL , де S - длина спирального шва; b - ширина полосы; d - угол формовки. Источники информации, 1финятые во вниание при экспертизе: 1.Авторское свидетельство СССР 366342, кл. 6 01 В 7/04, 1971. 2.Авторское свидетельство СССР 248614, кл. В 21 В 37/04, 1967. 3.Авторское свидетельство СССР 173694, кл. В 21 С 37/12, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных полотнищ | 1976 |

|

SU656710A1 |

| Устройство для управления формовкой спиральношовных труб | 1978 |

|

SU721143A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209714C2 |

| Способ наведения наружной сварочной головки | 1979 |

|

SU853864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

Авторы

Даты

1977-12-25—Публикация

1976-04-26—Подача