(54) СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО

Целью изобретения является снижение времени высыхания получаемой планки и удешевление готового продукта.

Поставленная цель достигается тем, что в качестве модифицирующего агента используют дивинилстирольный олигсмер в количестве 73-90% от веса полидиенов.

При осуществлении предлагаемого способа полидиен нагревают в реакторе с мешалкой до 120-130 С (для удаления влаги). После окончания процесса обезвоживания полидиен охлаждают до 8085 С и подают в основной реактор с быстроходной мешалкой. В этот же реактор направляют предварительно нагретый до 80-85 С раствор дивинилстирольного олигомера в уайт-спирите и сольвенте (при соотношении 3:1), а также сиккативы масляные: свинцово-марганцевый и кобальтовый.

Процесс длится 2 час при 80-85 С и постоянном перемешивании до получения однородной массы.

Пример 1.В котел, снабженный механической мешалкой, загружают полидиен и нагревают до 120-130 С для удаления влаги и летучих веществ. Затем обезвоженный полидиен охлаждают до 80-85 С и подают в смеситель, снабженный паровой рубашкой и быстроходно механической мешалкой. Одновременно с этим в смеситель вводят сиккативы (свинцово-марганцевый и кобальтовый) и предварительно нагретый дивинилстирольный олигомер, взятый в количестве 73% от количества полидиейов. Дивинилстирольиый олигомер вводят в виде 37%ного раствора его в уайт-спирите и сольвенте (при соотношении растворите ей соответственно 3:1). Процесс длится 2-2,5 час при 80-85 С и постоянном перемешивании до получения однородной массы. Окончание процесса определяют по вязкости и содержанию пленкообразующих веществ.

Пример 2. При содержании в полидиене значительного количества влаги и летучих компонентов для модификации полидиена вводят 90% дивинилстирольного олигомера от количества полидиена, т.е. берут 42%-ный раствор дивинилстирольного олигомера. Все остальные операции проводят так же, как в примере 1.

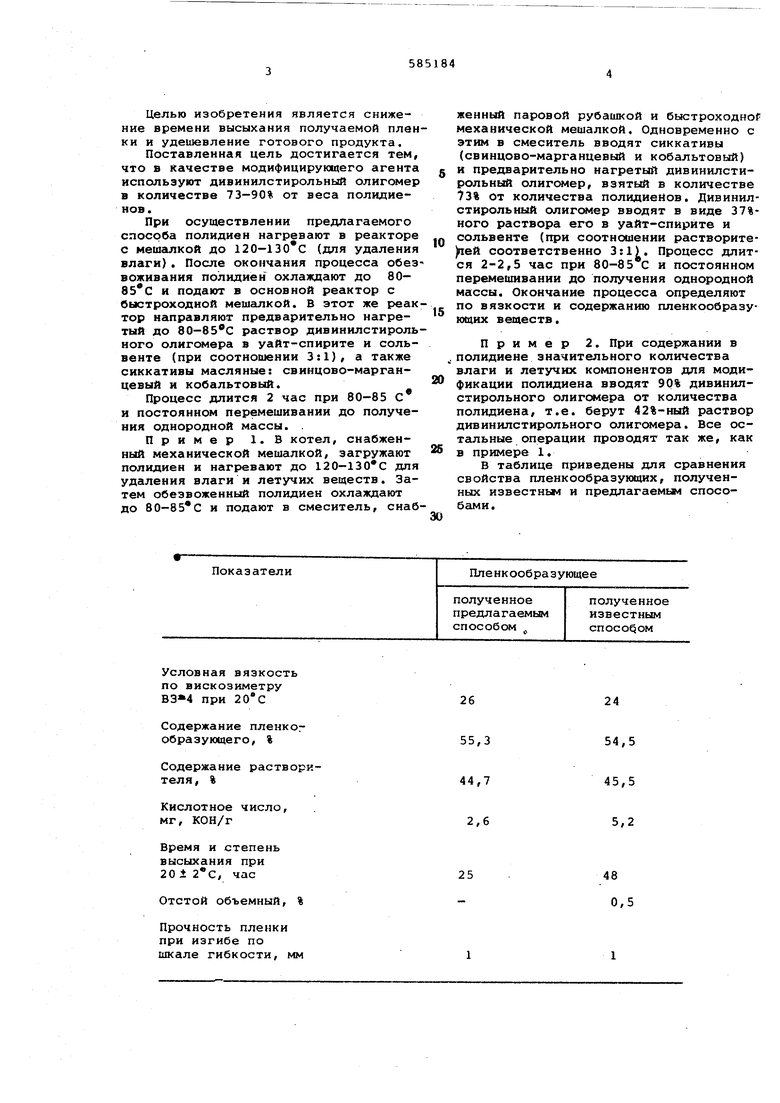

в таблице приведены для сравнения свойства пленкообразующих, полученных известньм и предлагаемым способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сиккатива | 1977 |

|

SU632713A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Способ получения масляно-смоляного лака | 1988 |

|

SU1763463A1 |

| Способ получения основы для олифы | 1989 |

|

SU1728274A1 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2485155C1 |

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2053244C1 |

| Способ получения пленкообразующего | 1980 |

|

SU963989A1 |

| Олифа | 1982 |

|

SU1030392A1 |

Условная вязкость по вискозиметру при

Содержание пленког образующего, %

Содержание раствортеля , %

Кислотное число, мг, КОН/Г

Время и степень высыхания при 20± час

Отстой объемный, %

Прочность пленки при изгибе по шкале гибкости, мм

24

54,5

45,5

5,2

48 0,5 Из данных таблицы видно, что продукт, полученный предлагаемьм способом, образует пленку, высыхающую зна чительно быстрее, чем пленка, получе ная иэвестньм способом, при зтом исключается использование такого дефицитного сырья, как растительные масла. Формула изобретения Способ получения пленкообразующего путем совмещения при нагревании обезвоженных полидиенов с модифицирующей добавкой в присутствии сиккатива и растворителя, отличающийся тем, что, с целью снижения времени высыхания получаемой пленки и удешевления готового продукта, в качестве модифицирующей добавки используют дивинилстирольный олигомер в количестве 73-90% от веса поЛидиенов. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство W295787, кл. С 09 F 5/02, 1969. 2.ТУ 205 РСФСР 819-74.

Авторы

Даты

1977-12-25—Публикация

1975-12-01—Подача