(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

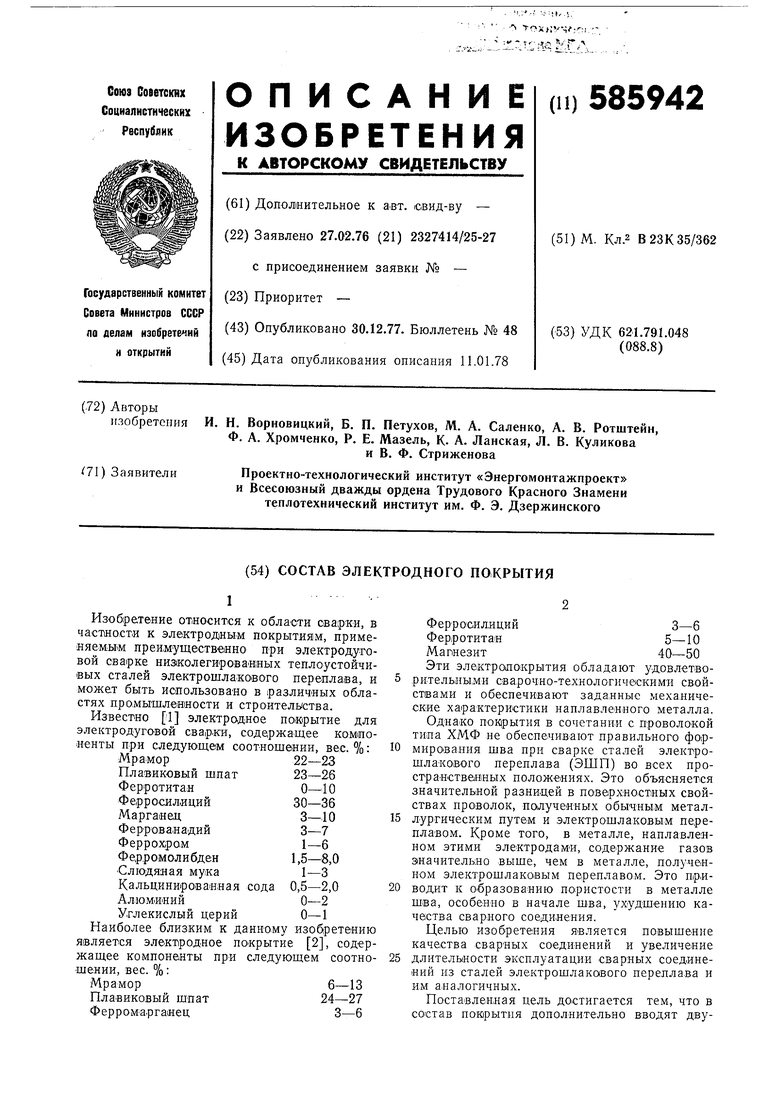

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2006 |

|

RU2319590C2 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| Электрод для сварки | 1981 |

|

SU998065A1 |

| Сварочный электрод | 1981 |

|

SU942336A1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| ПЛАВЛЕННЫЙ ФЛЮС ДЛЯ НАПЛАВКИ | 1996 |

|

RU2115529C1 |

окись циркония и марганец металлический цри следующем соотношении компонентов покрытия, вес. %:

Двуокись циркония0,5-8,0

Мрамор20-35

Фер|ротитан6,0-13,5

Фе|рросилиций1-3

Ма1ргаиец металлический0,5-2,5

Плавиковый шпатОстальное

Предложеиное покрытие наносят на проволоку, получеиную из металла электрошлакового переплава.

В предлол енном покрытии увеличено содержапие мрамора, что позволяет улучшить газовую защиту, а принятое соотношение мрамор - плавиковый шлат в сочетании с проволокой, полученной ЭШП, создает необходимый комплекс поверхностных свойств шлака и металла сварочной ванны. Наиболее благоприятное соотношение мрамор-плавиковый шпат находится в пределах 0,55-0,65.

Введение двуокиси циркония в количестве 0,5-8,0 вес. % взамен магаезита способствует стабильности поверхностных свойств расплавов шлака и металла.

В качестве примера можно взять опытные партии электродов на проволоке типа ХМФ из металла электрошлакового переплава, составы покрытий которых приведены в табл. 1.

Тех)нологиче1ский процесс изготавле«ия предложенных электродов не отличается от принятого в промышленности и производится па том ж& оборудовании, что и процесс изготовления серийных марок электродскв.

Коэффициент веса покрытия электродов принят равным 47%.

Опытные электроды обладают хорошими сварочно-тех1нолагически1ми свойствами и допускают сварку во всех пространственных положениях.

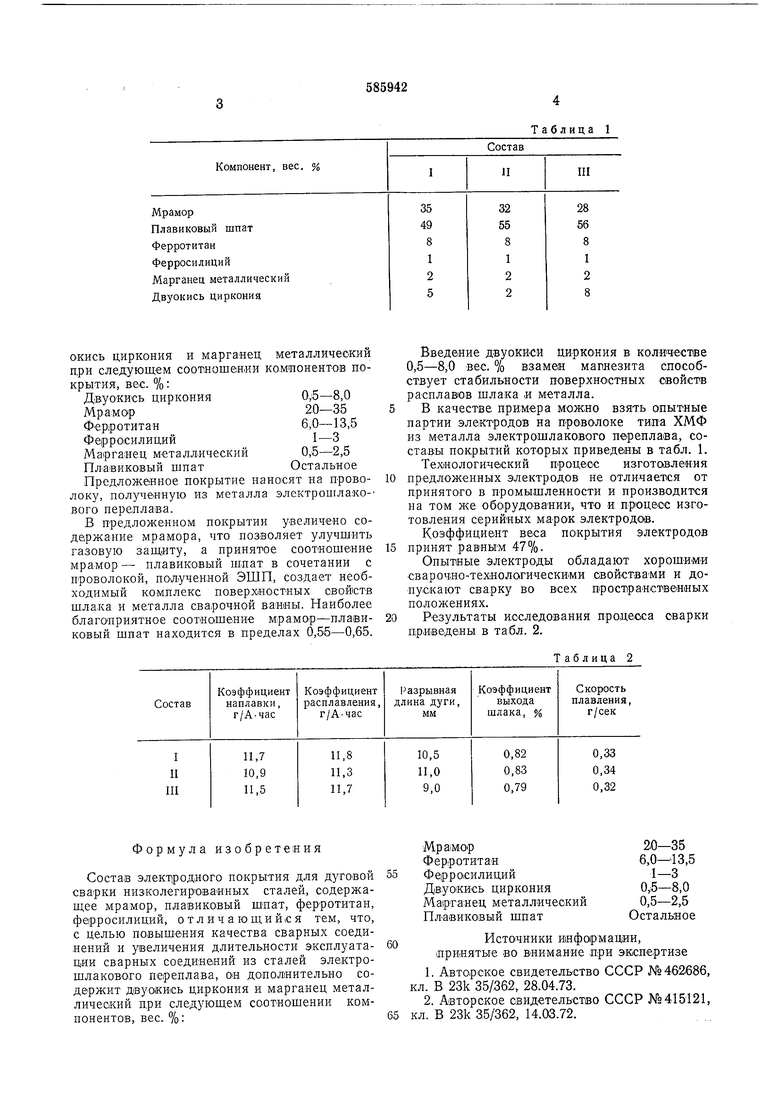

Результаты исследования продеоса сварки приведены в табл. 2.

Таблица 2

Авторы

Даты

1977-12-30—Публикация

1976-02-27—Подача