Уже известны станы для бесслитковой ттрокатки, в которых жидкий металл подается в зазор между валками помощью конвейерной цепи, огибающей один валок и состоящей из форм, поддерживаемых с боковых сторон звеньями.

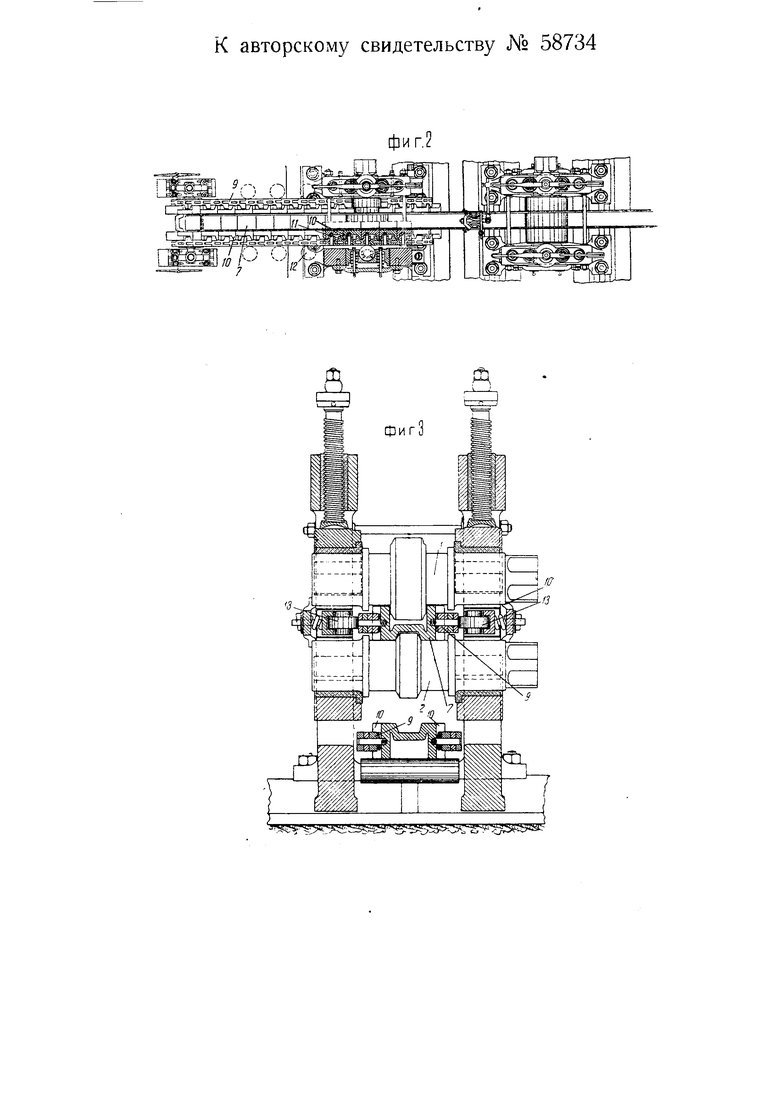

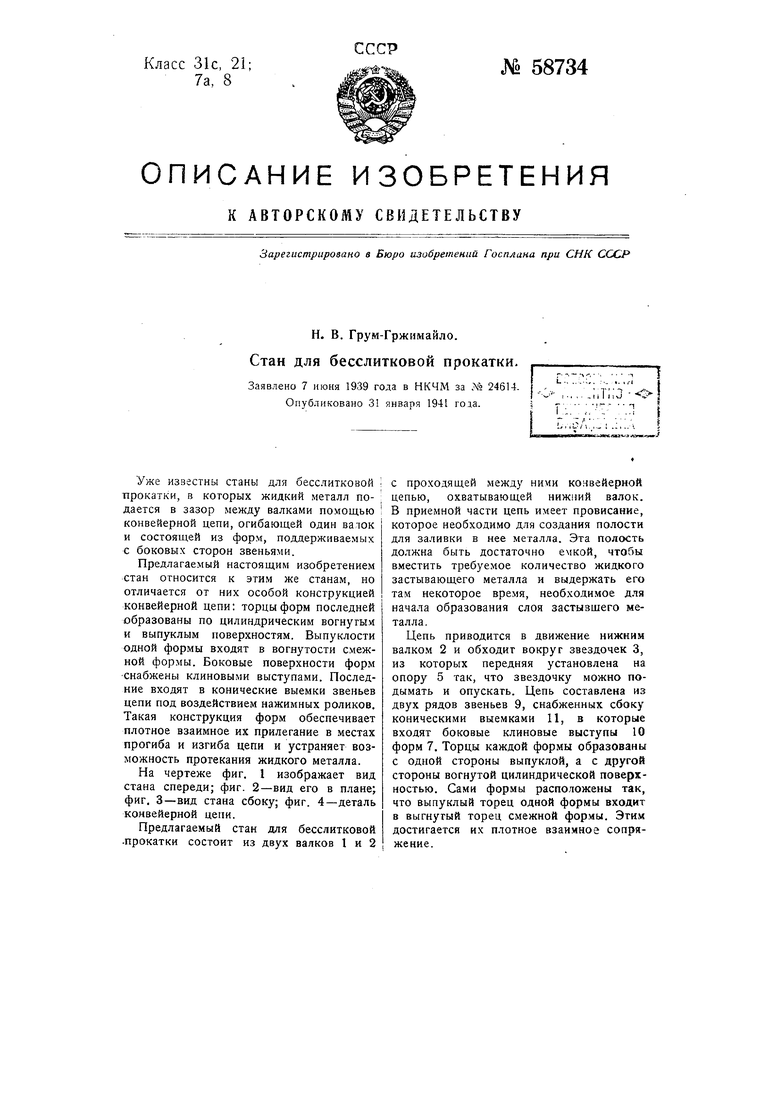

Предлагаемый настоящим изобретением стан относится к этим же станам, но отличается от них особой конструкцией конвейерной цепи; торцы форм последней образованы по цилиндрическим вогнутым и выпуклым поверхностям. Выпуклости одной формы входят в вогнутости смежной формы. Боковые поверхности форм снабжены клиновыми выступами. Последние входят в конические выемки звеньев цепи под воздействием нажимных роликов. Такая конструкция форм обеспечивает плотное взаимное их прилегание в местах прогиба и изгиба цепи и устраняет возможность протекания жидкого металла.

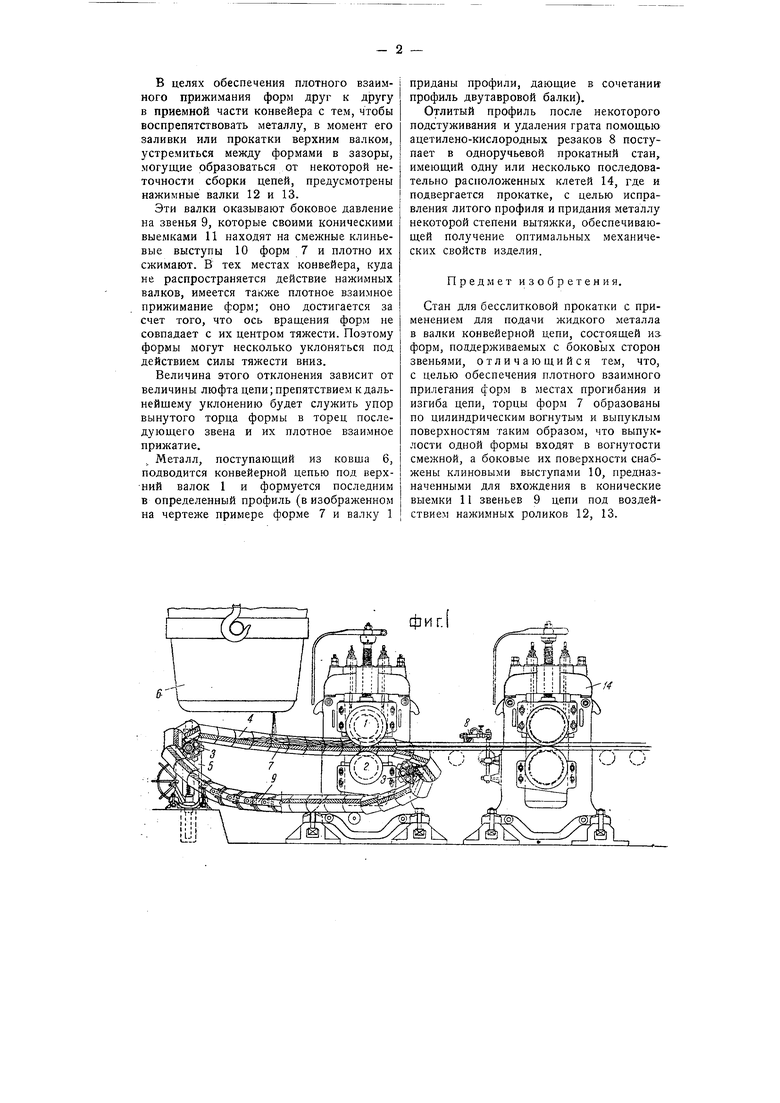

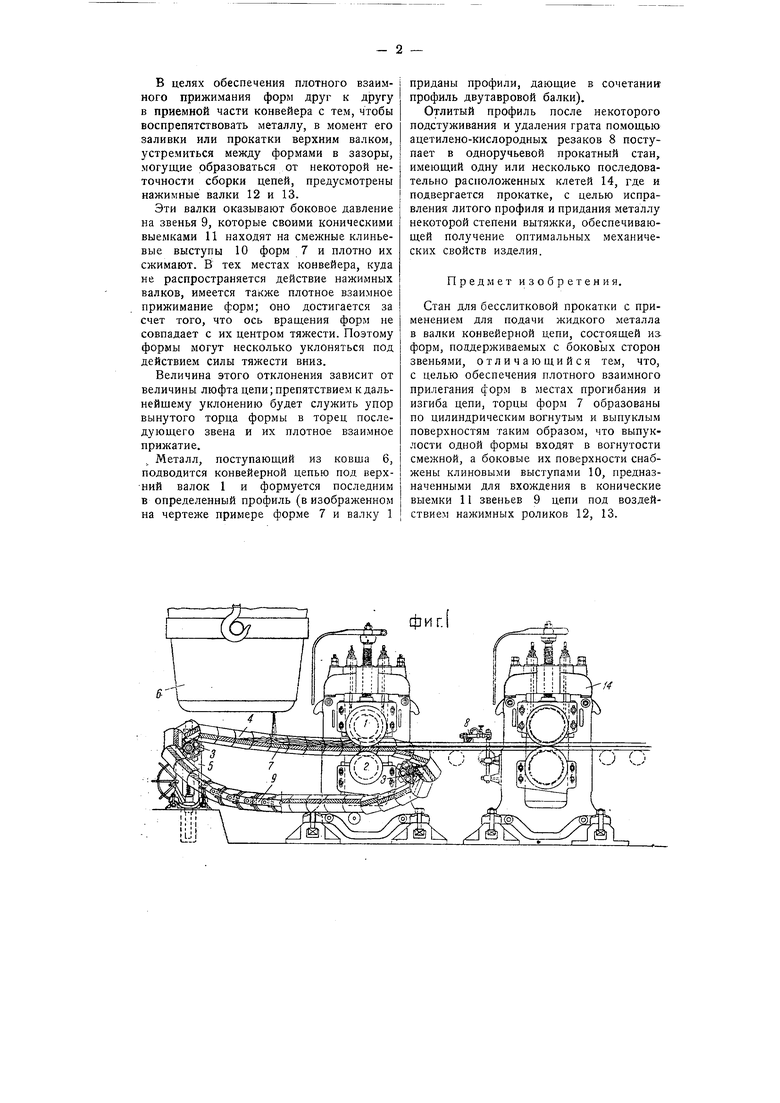

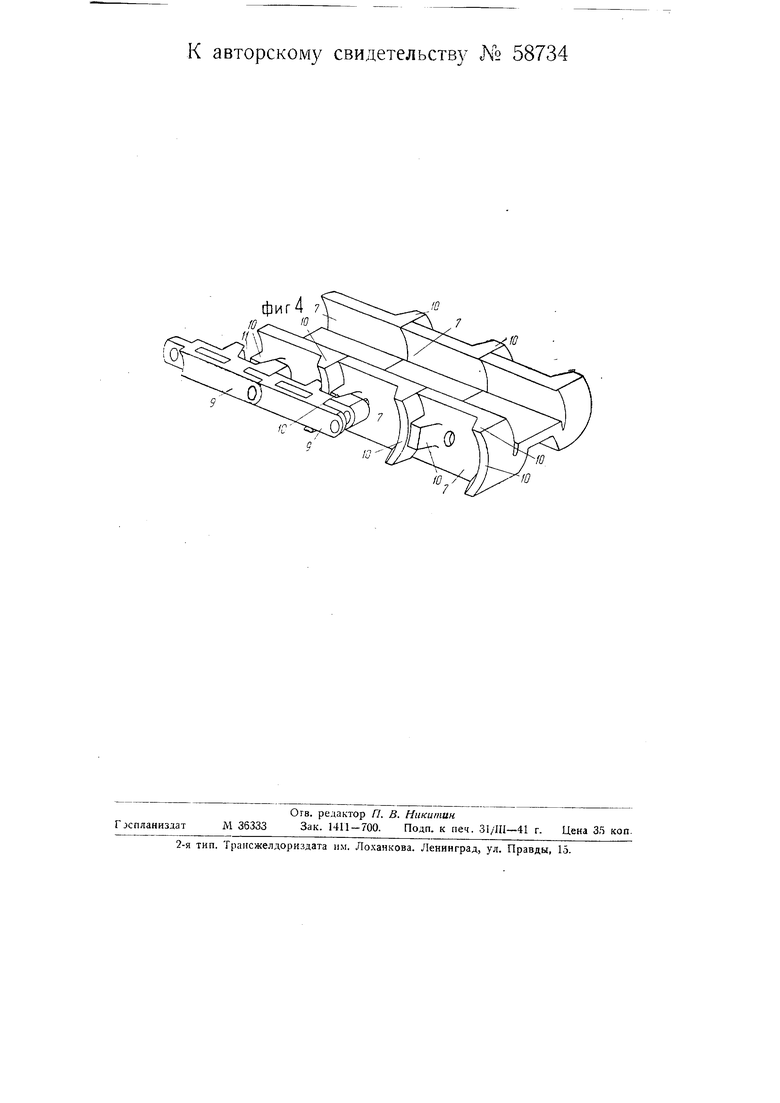

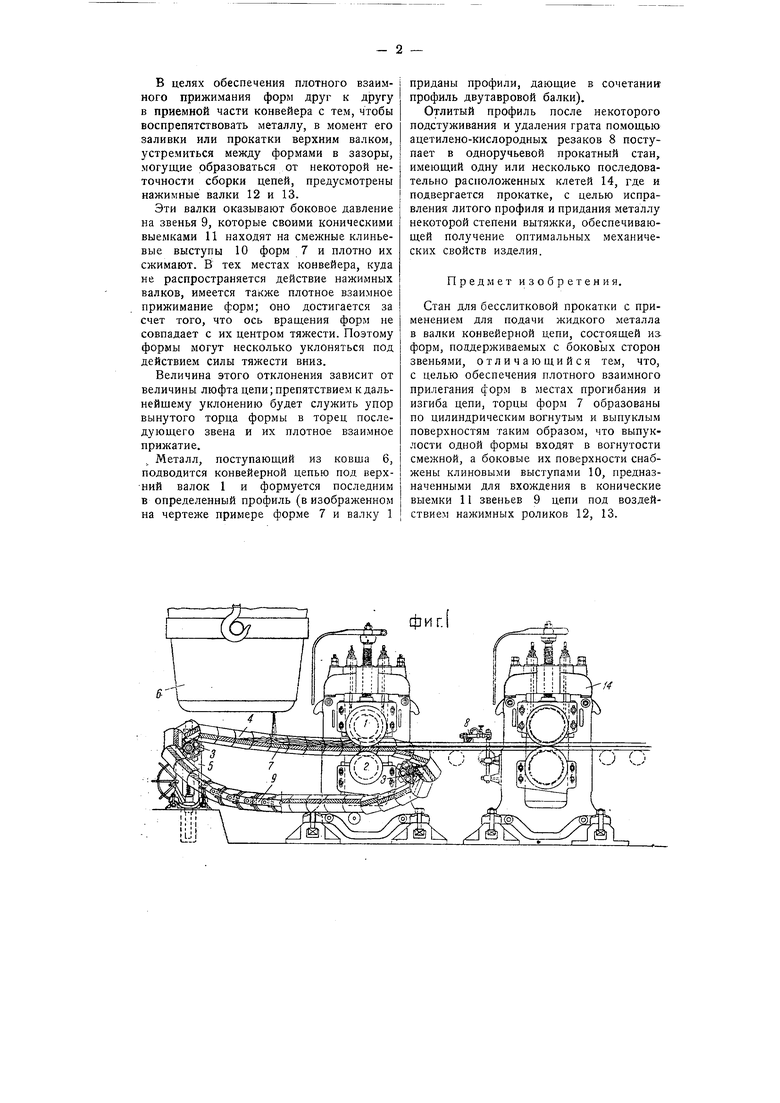

На чертеже фиг. 1 изображает вид стана спереди; фиг. 2-вид его в плане; фиг. 3-вид стана сбоку; фиг. 4-деталь конвейерной цепи.

Предлагаемый стан для бесслитковой -прокатки состоит из двух валков 1 и 2

с проходящей между ними конвейерной цепью, охватывающей нижний валок. В приемной части цепь имеет провисание, которое необходимо для создания полости для заливки в нее металла. Эта полость должна быть достаточно емкой, чтобы вместить требуемое количество жидкого застывающего металла и выдержать его там некоторое время, необходимое для начала образования слоя застывшего металла.

Цепь приводится в движение нижним валком 2 и обходит вокруг звездочек 3, из которых передняя установлена на опору 5 так, что звездочку можно подымать и опускать. Цепь составлена из двух рядов звеньев 9, снабженных сбоку коническими выемками И, в которые входят боковые клиновые выступы 10 форм 7. Торцы каждой формы образованы с одной стороны выпуклой, а с другой стороны вогнутой цилиндрической поверхностью. Сами формы расположены так, что выпуклый торец одной формы входит в выгнутый торец смежной формы. Этим достигается их плотное взаимное сопряжение.

В целях обеспечения плотного взаимного прижимания форм друг к другу в приемной части конвейера с тем, чтобы воспрепятствовать металлу, в момент его заливки или прокатки верхним валком, устремиться между формами в зазоры, могущие образоваться от некоторой неточности сборки цепей, предусмотрены нажимные валки 12 и 13.

Эти валки оказывают боковое давление на звенья 9, которые своими коническими выемками 11 находят на смежные клиньевые выступы 10 форм 7 и плотно их сжимают. В тех местах конвейера, куда не распространяется действие нажимных валков, имеется также плотное взаимное прижимание форм; оно достигается за счет того, что ось вращения форм не совпадает с их центром тяжести. Поэтому формы могут несколько уклоняться под действием силы тяжести вниз.

Величина этого отклонения зависит от величины люфта цепи; препятствием к дальнейшему уклонению будет служить упор вынутого торца формы в торец последующего звена и их плотное взаимное прижатие.

Металл, поступающий из ковша 6, подводится конвейерной цепью под isepxний валок 1 и формуется последним в определенный профиль (в изображенном на чертеже примере форме 7 и валку 1

приданы профили, дающие в сочетании профиль двутавровой балки).

Отлитый профиль после некоторого подстуживания и удаления грата помощью ацетилено-кислородных резаков 8 поступает в одноручьевой прокатный стан, имеющий одну или несколько последовательно расположенных клетей 14, где и подвергается прокатке, с целью исправления литого профиля и придания металлу некоторой степени вытяжки, обеспечивающей получение оптимальных механических свойств изделия.

Предмет изобретения.

Стан для бесслитковой прокатки с применением для подачи жидкого металла в валки конвейерной цепи, состоящей из. форм, поддерживаемых с боковых сторон звеньями, отличающийся тем, что, с целью обеспечения плотного взаимного прилегания форм в местах прогибания и изгиба цепи, торцы форм 7 образованы по цилиндрическим вогнутым и выпуклым поверхностям таким образом, что выпуклости одной формы входят в вогнутости смежной, а боковые их поверхности снабжены клиновыми выступами 10, предназначенными для вхождения в конические выемки 11 звеньев 9 цепи под воздействием нажимных роликов 12, 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерный стан для прокатки жидкого металла | 1935 |

|

SU53281A1 |

| УЗЕЛ КОНСОЛЬНОГО ВАЛКА | 1999 |

|

RU2177382C2 |

| Прокатная клеть с многовалковым калибром | 1980 |

|

SU865442A1 |

| Инструмент для поперечной прокатки тел вращения | 1985 |

|

SU1292887A1 |

| Валок прокатного стана | 1991 |

|

SU1773237A3 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ НАСТРОЙКИ ИНСТРУМЕНТА | 2004 |

|

RU2283199C2 |

to

Авторы

Даты

1941-01-01—Публикация

1939-07-07—Подача