(54) ШТАМП ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для штамповки деталей из штучных заготовок | 1986 |

|

SU1382550A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1988 |

|

SU1551455A1 |

| Установка для штамповки изделий | 1987 |

|

SU1459808A1 |

| Автооператор для подачи плоских заготовок в обрабатывающую машину | 1988 |

|

SU1539082A1 |

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1984 |

|

SU1184592A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Устройство для штамповки изделий | 1988 |

|

SU1687354A1 |

1

Изобретение относится к обработке металлов давлениеми может быть применено в штамповочных работах на пре сах. . ..

Наиболее близким к изобретению является штамп для штамповки листовых заготовокf содержащий смонтированные на неподвижном основании матрицу, механизм подачи в нее заготовок, выполненный в виде вертикального приводного вращающегося вала с радиальными консолями, несущими на концахзахваты для заготовок, а также механизм фиксации заготовок 1.

Однако данное устройство не обеспечивает подачу в рабочую зону штампа штучных заготовок то 1Щиной менее О,5 мм.

Цель изобретения - обеспечение возможности подачи в матрицу тонколистовых заготовок с толщиной менее О,5 мм.

Указанная цель достигается тем, что штамп для штамповки листовых заготовок, содержащий смонтированные на неподвижном основании матрицу, механизм подачи в нее заготовок, выполненный в виде вертикального приводного вращающегося Sa.fia с радиальными консолями,, несущими на концах

захваты для заготовок, а также механизм фиксации заготовок, снабжен двумя жестко связанными с основанием дугообразными воздушными коллекторами, установленными на траектории перемещения захватов,а матрица снабжена упругими элементами,при этом механизм фиксации заготовки выполнен в виде установленной на упругих элементах,

o заходящей в зазор между кол.пекторами втулки с эксцентрично закрепленными на ней роликами, взаимодействующими с захватами, причем высота втулки не доходит до плоскости перемещения захватов, а захваты выполнены в виде решетчатых пластин.

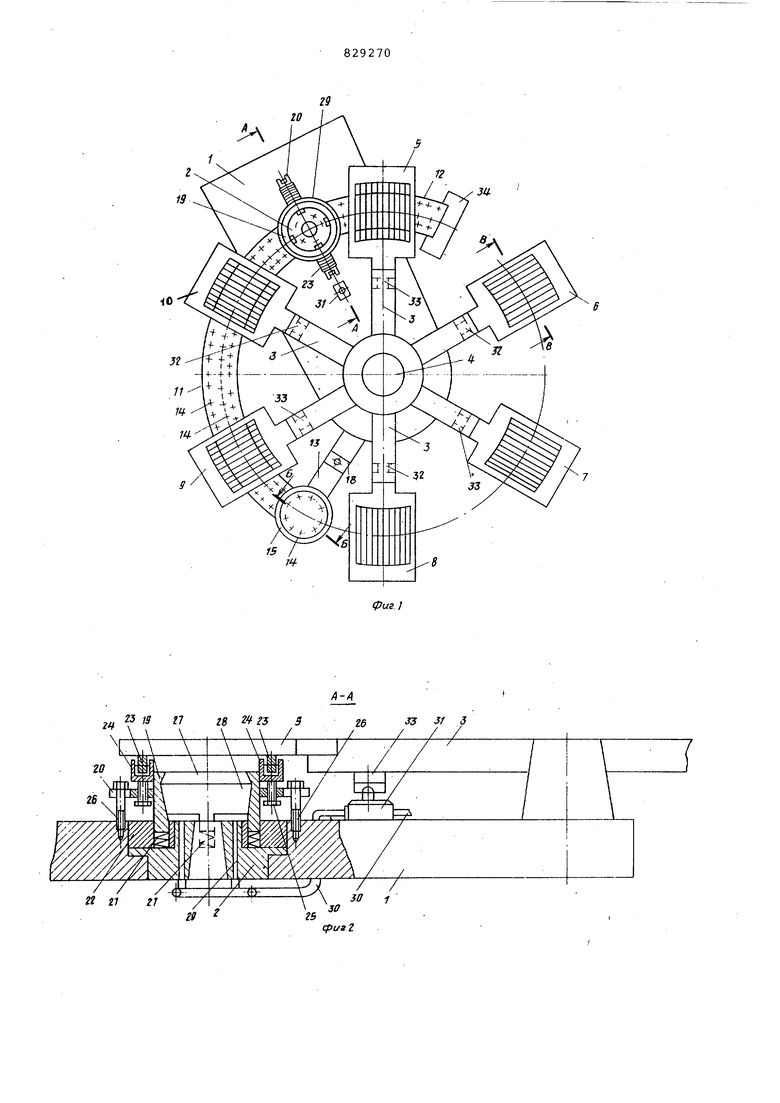

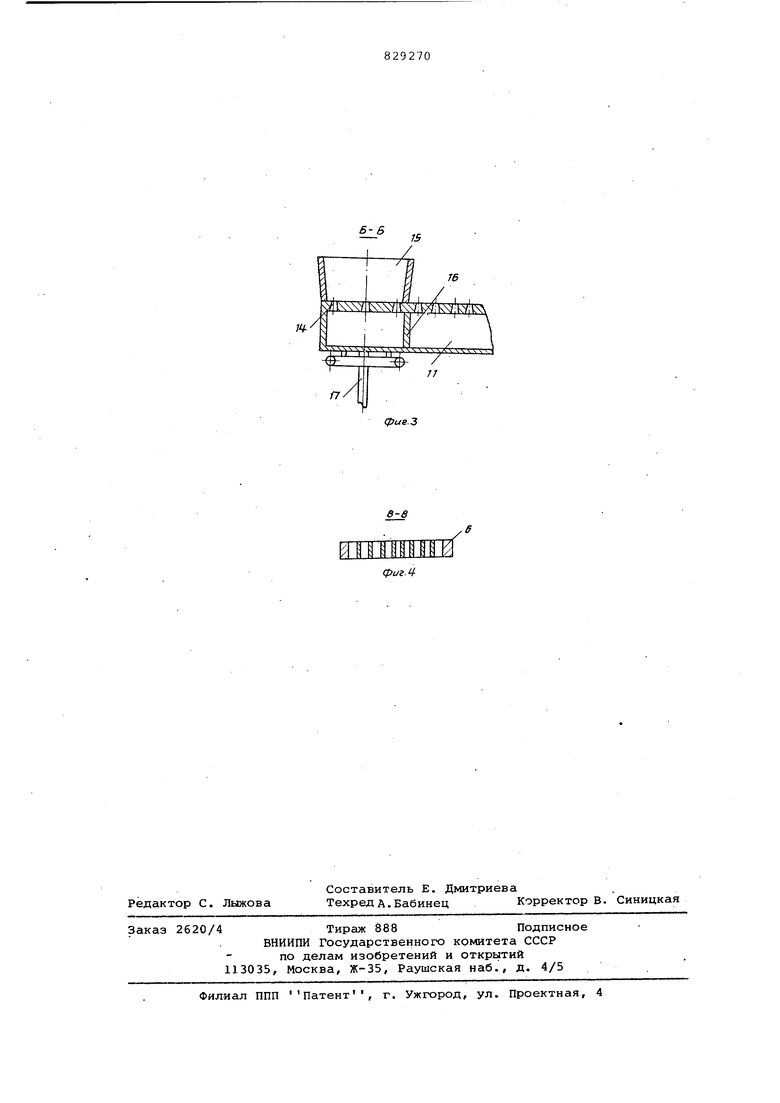

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1.

Штамповочное устройство содержит установленные на неподвижном основании 1 шгамя с матрицей 2, устройство для подачи штучных заготовок в зону обработки, транспортный орган которого выполнен в виде радиальных консолей 3, смонтированных на приводном валу 4. На концах радиальных консолей 3 на одном диаметре с матрицей

2, установленной в основании 1, закреплены равномерно расположеннье по окружности захваты для заготовок, выполненные в виде решетчатых, пластин .5 - 10. Устройство снабжено также двумя дугообразными воздушными коллекторами 11 и 12, расположенными ia одном диаметре с матрицей 2, причем коллектор 11 закреплен на осно вании 1, а коллектор 12 одним закреплен на указанном основании, а другим - жестко связан с последним при помощи кронштейна 13.

Воздушные коллекторы 11 и 12 снабжены параллельными рядами равномерно расположенных по их длине сопел 14, направленных под прямым углом к решетчатым пластинам 5-- 10, служащих Для подачи сжатого воздуха в направлении пластин. Окончание коллектора 11, закрепленное на кронштейне 13, представляет собой приемную площадку -для заготовок,снабженную напраляющим элементом 15,служащим для ориентации заготовок,поступающих из магазина (не показан) относительно механизма фиксации.Направляющий элемен 15 выполнен съемным,причем форма его внутренней поверхности в каждом кон.кретном случае выполняется в соответствии с формой подаваемых заготовок. Окончание коллектора 11 с направляющим элементом 15 отделено от остальной части коллектора расположенной внутри его перегородкой 16 и имеет подвод 17 сжатого воздуха, при этом управление отключением и подачей сжатого воздуха в указанное окончание коллектора11 производится при помощи клапана 18, закрепленного на кронштейне 13. Подвод сжатого воздуха в другую часть коллектора 11 и коллектор 12 производится от другой магистрали (не показана).

Механизм фиксации заготовок в рабочей зоне пресса выполнен в виде втулки 19 с фланцами 20, установленной с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной плоскости основания 1, между коллекторами 11 и 12 наупругих элементах 21, размещенных в матрице 2 при помощи жестко связанных с ней вкладышей 22. Втулка 19 несет на себе взаимодействующие с захватами 5-10 эксцентричные ролики 23, установленные на фланцах 20 при помощи вилок 24 и шарнирно соединенных с ними винтов 25, ввинченных в резьбовые отверстия указанных фланцев. Захваты для заготовок в виде решетчатых пластин 5 - 10 расположены над коллекторами 11 и 12 и втулкой 19 с эксцентричными роликами 23, при этом оптимальное расстояние между верхним торцом втулки 19 и -указанными захватами, в зависимости от толщины подаваемых заготовок регулируется винтами 26, установленными

в прорезях фланцев 20 и ввинченных в основание 1, и винтов 25, служащих для перемещения эксцентричных роли.ков 23.

Внутренняя поверхность втулки 19 может быть выполнена, например для круглых заготовок,, в виде сопряженных большими основаниями поверхностей усеченных конусов 27 и 28 для четырехугольных заготовок - сопряженных большими основаниями поверхностей усеченных пирамид и т.д. Такая форма выполнения внутренней поверхности втулки 19 исключает выброс заготовки при ее фиксации в рабочей зоне пресса.

Для удаления заготовки из зоны матрицы 2 в последней предусмотрены каналы 29, направленные У рь втулки 19, подсоединенные к магистрали 30 сжат:ого воздуха, управляемой клапаном 31, смонтированным на основани 1. На радиальных KOHCOJJHX 3 транспорного органа смонтированы взаимодействующие с указанными клапанами 18 и 31 кулачки 32 и 33, смещенные друг относительно друга в горизонтальной плоскости, служащие для отпирания соответствующих магистралей 17 и 30 Сжатого воздуха. Для приема заготовок предусмотрен бункер 34.

Устройство работает следующим образом.

В исходном положении (см. фиг. 1) направляющий элемент 15 для заготовок расположен между захватами 8 и 9, а штучная заготовка (не показана) находится внутри указанного элемента 15, перекрывая сопла 14 воздушного коллектора, причем в это время сжатый воздух не подается ни в направляющий элемент 15, ни в матрицу 2 через каналы 29,поскольку магистрали 17 и 30 для подвода сжатого воздуха перекрыты соответственно клапанами 18 и 31. Подача же сжатого воздуха в коллекторы 12 и 11 производится непрерывно через другие подводы (не показаны), при этом сжатый воздух истекает из указанных коллекторов через сопла 14 в направлении захватов 9,10 и 5.

При включении пресса транспортный орган Совершает непрерывное вращателное движение от привода (не показан) при-этом при перемещении захвата 8 над направляющим элементом 15 кулачок 32, взаимодействуя с толкателем клапана 18, отпирает магистраль 17, в результате чего сжатый воздух постпает из коллектора 11 через сопла 14 в направляющий элемент 15 под заготовку и прижимает последнюю к захвату 8. Выведенная сжатым воздухом из направляющего элемента 15 заготовка транспортируется вдоль коллектора 11 за счет ее поджатия к захвату 8 сжатым воздухом, непрерывно истекающим из сопел 14.

При перемещении захвата 8 над втулкой 19 за счет отсутствия потока сжатого воздуха в этой зоне происходит отделение заготовки от захвата 8, в результате этого последняя попадает во втулку 19 и, взаимодействуя с ее поверхностью 27, направляется на зеркало матрицы 2. Одновременно с этим захват 8 своей нижней плоскостью взаимодействует с эксцентричными роликами 23, смонтированными на осях в вилках 24, закрепленных на флаКцах 20 втулки 19, которые/вращаясь, приводят последнюю в колебательное движение в плоскости, перпендикулярной плоскости основания 1, чем исключается зависание заготовки при ее фиксации во втулке 19. После выхода захвата 9 из рабочей зоны пресса производится технологическая операция, по окончании которой захват 1 входит в рабочую зону над втулкой 19, при этом кулачок 33, закрепленный- на консоли 3, несущей захват 7, взаимодействует с клапанами 31, отпирая магистраль 30, в результате чего сжатый воздух, поступающий во втулку 19 через каналы 29, прижимает заготовку к захвату 7, который транспортирует заготовку вдоль коллектора. 12, а затем сбрасывает ее в приемный бункер 34, расположенный за коллектором 12.

Захват 7 при перемещении над втулкой 19( при удалении заготовки из зоны матрицы 2, как и захват 8, взаимодействует с эксцентричными роликами 23, которые приводят в колебательное движение втулку 19, чем исключается заклинивание заготовки в указанной втулке при удалении заготовок из зоны матрицы 2. После загрузки последующих заготовок из магазина (не показан.) в направляющий элемент 15 загрузка заготовки и ее выгрузка из рабочей зоны производится соответственно захватами 6,5 и 10,9

как описано выше, при этом, поскольку кулачки 32 и 33 смещены относительно друг друга, то при вращении транспортного органа кулачки 32 взаимодействуют с толкателем клапана с 18, а кулачки 33 - с толкателем клапана 31.

Предложенное устройство обеспечивает загрузку рабочей зоны пресса штучными заготовками, имеющими тал щину менее 0,5 мм, что расширяет, диапазон толщин подаваемых заготовок.

Формула изобретения

Штамп для штамповки листовых заготовок, содержащий смонтированные на неподвижном основании матрицу, механизм подачи в нее заготовок, выполненный в виде вертикального приводного вращающегося вала с радиальными консолями, несущими на концах захваты для заготовок, а также механизм фиксации заготовок, отличающийся тем, что, с целью обеспечения возможности подачи в матрицу тонколистовых заготовок с толщиной менее 0,5 мм, он снабжен двумя жестко связанными с основанием дугообразными воздушными коллекторами,

установленными по траектории перемещения захватов, а матрица снабжена упругими элементами, при этом механизм фиксации заготовки выполнен в виде установленной на упругих элемен

тах, заходящей в зазор между коллекторами втулки с эксцентрично закрепленными на ней роликами, взаимодействующими с захватами, причем высота втулки не доходит до плоскости перемещения захватов, а захваты выпол.нены в виде решетчатых пластин. Источники информации, принятые во внимание при экспертизе

15

гЧгв 24- /5 3 / гг 21 п

ЗИ J / J/ J / /

ИИ

IB /

Авторы

Даты

1981-05-15—Публикация

1979-07-05—Подача