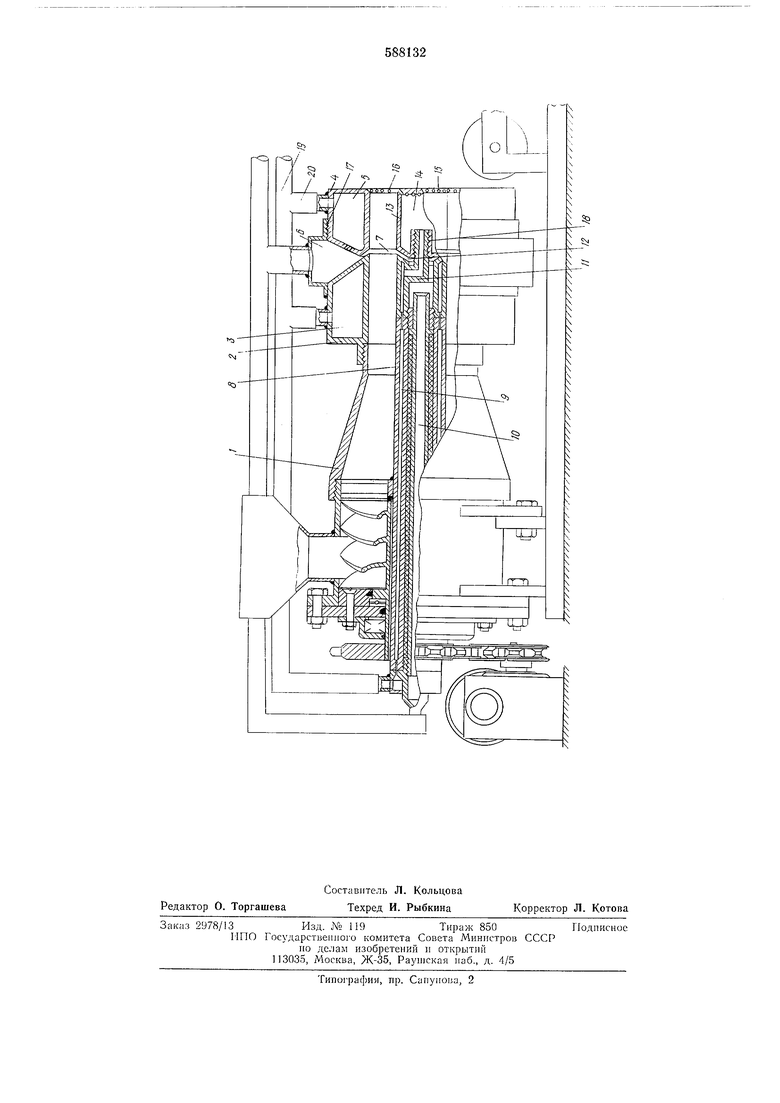

1 выполнена с отверстиями 16 для подачи охладителя на поверхность трубы. Для регулироваиия кольцевых каналов 7 и 12 по ширине калибрующая втулка 4 и накоиечник 13 установлены с возможностью вращения, следовательио, осевого иеремещения на резьбе соответственно 17 и 18. Калибрующая втулка 4 подсоедииеиа к трубопроводу 19 охладителя гибким шлангом 20.

Работа устройства осуществляется следующим образом.

Шнековый иитатель подает смесь, состоящую из зернистых иаиолвителей и порошкообразного полимерного связующего (термопласта), в экструзиоиную головку, где порошкообразный термопласт сплавляется теплоносителем (горячим воздухом, иагретым до температуры плавления термопласта, поступающим через кольцевой канал 7 из камеры 6 нагревания) и соединяет частицы наполнителя, образуя пористое тело со сквозными порами за счет усадки порошкообразиого полимера при его сплавлении и проникновения через формуемую трубу газообразного теплоносителя. Для предотвращения нагрева устройства и адгезии термопласта к рабочим поверхностям, в камеру 3 неиодвижного мундштука 2 на корпусе 1 шнекового питателя подают охладитель. Сплавленная пористая масса частично охлаждаеся в калибрующей втулке 4 и окончательно охлаждается на выходе из мундштука охладителем, поступающим из камеры 5 через отверстия непосредственно на иористую трубу. Одновременно в камеру 10 подают теплоноситель, иоступающий через переходник 11 в кольцевой канал 12 между дорном 8 и наконечником 13, камера 14 которого соединена через переходник с камерой 9 охлал дения дорна. Окончательное внутреннее охлаждение пористой трубы осуществляется охладителем, выходящим из камеры через отверстия 15 на выходе из устройства. Регулируемыми каналами 7 и 12 определяют режим работы устройства в его горизонтальном положении в зависимости от вида и крупности наполнителя. Ширину 7 и 12 устанавливают несколько меньше размера крупности наполнителя с целью предотвращения постуиления его в камеру нагревания, путем вращения калибрующей втулки 4 и накоиечника 13 перед началом работы устройства. При вертикальном формовании дренажных труб поступления частиц наполнителя в камеру нагревания мало вероятно.

Пример. Берут смесь, состоящую, например, из мелкого щебня крупностью 3-5 мм и порошкообразного полиэтилена. Смесь загружают в бункер шнекового питателя. Ширину кольцевых каналов 7 н 12 устанавливают менее 3 мм путем вращения калибрующей втулки 4 и наконечника 13. После этого в камеры 6 и 10 подают теплоноситель, например.

горячий воздух температуры 180-250° С. Одновременно в камеры 3, 5, 9 и 14 подают охладитель, например, холодную воду. Затем включают шнековый питатель, который подает смесь в экструзионную головку. Смесь в пределах кольцевых каналов нагревается теплоносителем и происходит сплавление порошкообразного полиэтилена. Полученная вязкая пористая масса по мере движения частично охлаждается от стенок калибрующей втулки и наконечника 13 дорна. Окончательно пористая масса на выходе с экструзионной головки охлаждается охладителем (водой), поступающим из камер 5 и 14 через отверстия 15 и 16. Далее охлажденная пористая масса (в данном случае, пористая труба) поступает на рольганг, где ее режут на отрезки необходимой длины.

Изобретение позволяет изготавливать полимерные дренажные трубофильтры, применяемые в дренажных сооружениях без песчаногравийной обсыпки, что значительно снижает стоимость дренажных сооружений и увеличивает срок их эксплуатации из-за устойчивости полимерных трубофильтров к действию агрессивных сред.

Формула изобретения

1.Устройство для формования полимерных труб, содержащее экструзионную головку с дорном и мундштуком, охлаждаемую калибрующую втулку и размещенный между экструзионной головкой и калибрующей втулкой кольцевой канал для подачи теплоносителя на внешнюю поверхность трубы, отличающееся тем, что, с целью формования толстостенных дренажных полимерных труб с наполнителями, в калибрующей втулке размещен наконечник, установленный соосно дорну и образующий с ним кольцевой канал для подачи теплоносителя на внутреннюю поверхность трубы.

2.Устройство по п. 1, отличающееся тем, что кольцевые каналы выполнены с регулируемым сечением.

3.Устройство по п. 1, 2, отличающееся тем, что, с целью предотвращения адгезии труб, мундштук, дорн и наконечник выполнены охлаждаемыми.

4.Устройство но п. 3, отличающееся тем, что калибрующая втулка и наконечник выполнены с отверстиями для подачи охладителя на поверхность трубы.

Источники информации, принятые во внимание при экспертизе

1.Козулин Н. А. Оборудование для производства и переработки пластических масс, Госхимиздат, Л., 1963, с. 274, р. VI 43а.

2.Авторское свидетельство СССР № 330977, кл. В 29D 23/04, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Приспособление для заправки экструдируемой заготовки в тянущее устройство | 1978 |

|

SU716846A1 |

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Вибрационная головка червячного пресса для полимерных композиций | 1990 |

|

SU1736726A1 |

| ЭКСТРУЗИОННАЯ НАСАДКА, ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ СОТОВОГО ПОЛИКАРБОНАТА | 2013 |

|

RU2558116C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU296657A1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

| Способ изготовления пластмассовой трубы большого диаметра и экструзионный инструмент | 1990 |

|

SU1823818A3 |

| Экструзионная головка для изготовления рукавной полимерной противокоррозионной пленки | 1986 |

|

SU1669745A1 |

Авторы

Даты

1978-01-15—Публикация

1976-02-20—Подача